кии промежуток времени ириводят к повы шенному содержанию газов и включений в литом металле, по еравиенню с обычным еодержанием. Наблюдаемое явление вы звало тем, что диффузия атомов раетет с повышением темнературы и, еледовательно умеиьшается ири ее иоиижеиии. В то же время, ирн быетром ионижении температу ры вследствие увеличения вязкости метал ла и иоверхпоетной энергии замедляются скорость всплывания и процессы укрупне ния неметаллнческих включеиий (коагуля ция, адгезия, коалесценция). Поэтому для более иолного здалеиия газов и иеметаллических включений иеобходима регламентн ропаииая выдержка расплава при более низких температурах. Известио вредное влияиие иовышепиого содержания кислорода в стали: ухудшаются пластические свойства стали в процессе прокатки :и ковки, образуются рванины, усиливается вредное воздействне серы изза образования оксисульфидиых включений, большие содержания окисных «еметаллических включений отрицательно сказываются почти на всех свойствах стали и сплавов. Наиболее близким к предлагаемому техническому решению является способ выплавки сталей и сплавов, сушность которого заключается в следуюшем: нагрев расцлава в печи на 300-400°С выше темнературы ликвидуса (или иа (0,2-0,35) Т.;,„к-и), выдержка на этом уровне 30 мин, ускоренное (в течение 10-15 мии с применением специальных приемов) охлаждение металла до температуры выпуска и выдержка при ней также 10-15 мищ. Сталь разлнвают цри температурах «а 30-80°С ниже обычной 3. Такая технология выплавки сталей и сплавов дает возможность сушественно улучшить качество металла и увеличить на 5-6% выход годного. Однако при этом способе сохраняется отрицательное влияние выдержки при высоких температурах иа содержание газов и неметаллических включений в ра-сплаве. Ускоренное охлаждение расплава после выдержки до темиературы выпуска (в силу указаииых выше причин) приводит к повышеиному по сравнению с равновесным их содержанию в металле после охлаждения. Ноэтому дополнительной выдержки 10-15 мин при этой температуре оказывается, в ряде случаев, иедостаточио для рафииирования расплава от избыточного содержания газов и неметаллических включений. В то же время длительная выдержка металла ири температурах, значительно превышаюш,их установившзюся в металлургической ирактике, снижает стойкость футеровки сталеплавильных печей и уменьшает их производительность. Известно, что кратковременный нагрев расилава до температур, значительно иревышающих темиературу плавления, обеспечивает высокую скорость массОПереноса фосфора и серы из объема ваниы к межфазной граннце металл-шлак, что способствует удалению последиих из ваииы, обеспечивает нитенсивиое кипение ванны вилоть до низких коицентраций углерода и повышает механические свойства металла. Одновременно достаточно быстрое охлаждение расплава от высоких темиератур позволяет сохранить высокотемпературное «строение расплава вплоть до температур кристаллизации, что существенно отражается на структуре н свойствах отлнвок. Таким образом, существующие сиособы выилавки сталей и снлавов, увеличивая црокалнваемость, нластичиость и качество литого и деформированного металла, не обесиечивают достаточного удаления неметаллических включений и газов из него, особенно для легированных сталей, что снижает эффект высокотемпературной обработки расилава. Выдержка расилава при температурах на 250-500°С выше температуры ликвидуса уменьшает производительность сталеплавильных печей. Известно, что для стабилизации и повышения свойств силавов достаточна выдержка расилава при низких температурах, ио в этом случае она может во много раз иревышать обычное в практике время выплавки. Поэтому высокотемпературный нагрев расилава, ускорениое охлаждение до температур выпуска и выдержка ири этих температурах могут оказаться достаточными для улучшения качества и свойств металла. Целью изобретения является улучшение качества и свойств металла путем дополнительного удаления газов и неметаллических включеиий. Поставленная цель достигается тем, что после загрузки и расплавления шихты расплав нагревают на (0,2-0,35) Т.,„кв выше температуры плавления, ускоренно охлаж- дают до 50-150°С выше темнературы ликвидуса, выдерживают в печи при этих температурах в течение 20-60 мин, а затем выпускают металл из печи. При этом снижается растворимость газов в металле, повышается степеиь их удаления из жидкого металла, увеличивается скорость всплывання неметаллических включений, повышается стойкость футеровки сталеплавильных печей. Для каждой коикретной марки стали или сплава температура нагрева меалла уетанавливается после оиределения емпературы ликвидуса. Предлагаемый интервал температур выержки металлов неред выпускОМ из печи (50-150С выше температ фы ликвидуса) становлен на основании проведенных опыов и является оптимальным при выплавке егированных сталей и сплавов (иитервал

температур 50-SOC выше температуры ликвидуса), рекомеидуется для сталей и сплавов с содержанием углерода 0,4%, для остальных марок сталей и сплавов рекомендуется интервал температур 80- 150°С).

Предлагаемая выдержка расплава в печи перед выпуском 20-60 мин также установлена на основании опытов. Выдержка расплава менее 20 мин не эффективна с точки зрения удаления газов и неметаллических включений, при выдержке расплава более 60 мин не происходит дальнейшего снижения содержания газов и неметаллических включений. Оптимальное время выдержки для исследованных сталей и сплавов (Х12, ЭИ417, Р6М5, ЭИ992, Х20Н80) 20-40 мин.

Ускоренное охлаждение расплава обеспечивается в промышленном нроизводстве стали и снлавов введением в расплав шихты в количестве 200-250 кг/т, ферросплавами, кратковременным погружением металлических стержней.

Предлагаемый способ может быть использован для выплавки легированных конструкционных (ЭИ992, ЭИ417, Х18П10Т, ЭИ448 и др.) и инструментальных (Х12, Х12М, X12I, Р6М5, Р18, Р6М5К5 и др.) сталей и сплавов (Х20Н80, ЭИ929, ЭП220, ЭИ435 и др.).

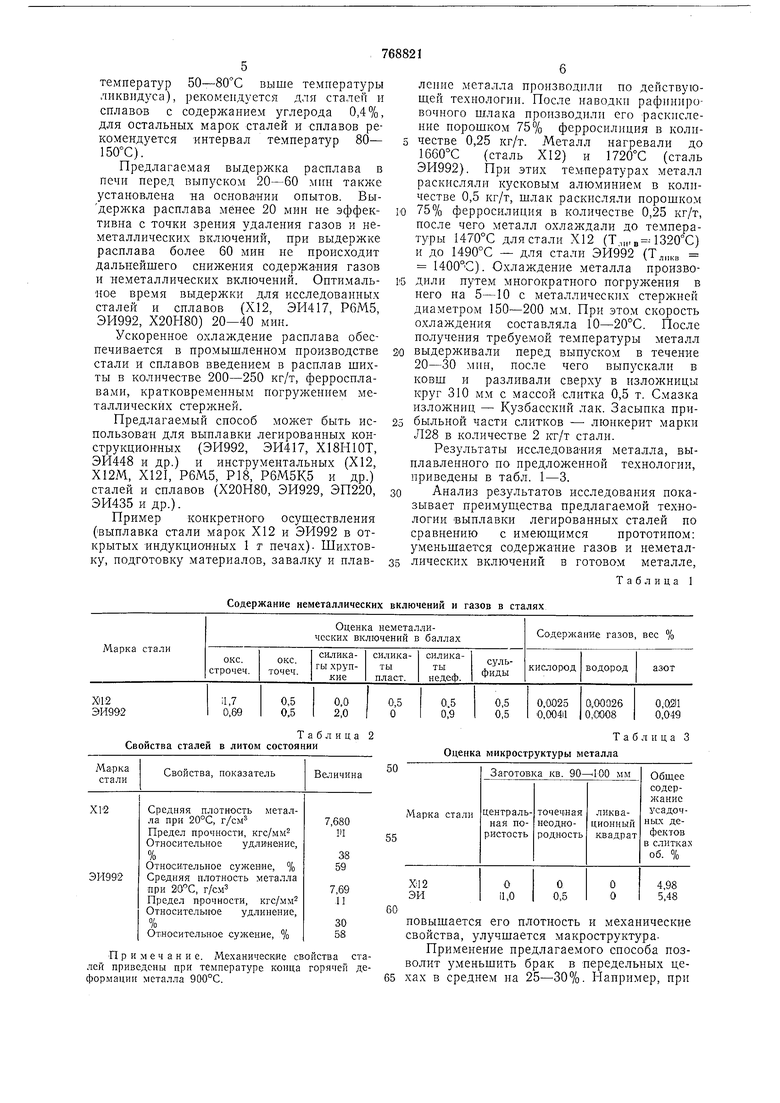

Пример конкретного осуш:ествления (выплавка стали марок Х12 и ЭИ992 в открытых индукционных 1 т печах)- Шихтовку, подготовку материалов, завалку и плавСодержание неметаллических включений и газов в сталях

ление металла производили по действуюи1;ей технологии. После наводкн рафинировочного шлака нроизводили его раскисление порошком 75% ферросилиция в количестве 0,25 кг/т. Металл нагревали до 1660°С (сталь XI2) и 1720°С (сталь ЭИ992). При этих темнературах металл раскисляли кусковым алюминием в количестве 0,5 кг/т, шлак раскисляли иорошком

75% ферросилиция в количестве 0,25 кг/т, после чего металл охлаждали до температуры 1470°С для стали Х12 (Т,„„в 1320С) и до 1490°С - для стали ЭИ992 (T,,KB 1400°С). Охлаждение металла производили путем многократного погружения в него на 5-10 с металлических стержней диаметром 150-200 мм. При этом скорость охлаждения составляла 10-20°С. После получения требуемой температуры металл

0 выдерживали перед выпуском в течение 20-30 мин, после чего выпускали в ковш и разливали сверху в изложницы круг 310 мм с массой слитка 0,5 т. Смазка изложниц - Кузбасский лак. Засыпка прибыльной части слитков - люнкерит марки Л28 в количестве 2 кг/т стали.

Результаты исследования металла, выплавленного по предложенной технологии, приведены в табл. 1-3.

0 Анализ результатов исследования показывает преимуш,ества предлагаемой технологии выплавки легированных сталей по сравнению с имеющимся прототипом: уменьшается содержание газов и неметаллических включений в готовом металле.

Таблица I

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ выплавки легированных сталей и сплавов | 1988 |

|

SU1640176A1 |

| Шлак для рафинирования сталей и сплавов | 1982 |

|

SU1036760A1 |

| Способ производства огнестойкой стали | 2023 |

|

RU2807799C1 |

| Способ выплавки легированных конструкционных бескремнистых сталей | 1981 |

|

SU1006502A1 |

| КОНСТРУКЦИОННАЯ КРИОГЕННАЯ АУСТЕНИТНАЯ ВЫСОКОПРОЧНАЯ СВАРИВАЕМАЯ СТАЛЬ И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 2015 |

|

RU2585899C1 |

| Способ производства подшипниковой стали | 1982 |

|

SU1057553A1 |

| Способ выплавки трансформаторной стали | 1982 |

|

SU1052546A1 |

| СПОСОБ ЛЕГИРОВАНИЯ СТАЛЕЙ АЗОТОМ | 2009 |

|

RU2394107C2 |

| КОНСТРУКЦИОННАЯ КРИОГЕННАЯ АУСТЕНИТНАЯ ВЫСОКОПРОЧНАЯ СВАРИВАЕМАЯ СТАЛЬ И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 2013 |

|

RU2545856C2 |

| Способ получения высокопрочной стали | 1979 |

|

SU857271A1 |

Таблица 2 Свойства сталей в литом состоянии

Ма.рка

Свойства, показатель

Величина стали

Средняя плотность метал1-2ла при 20°С, г/см

7,680 Предел црочности, кгс/мм

т Относите.1ьное удлинение,

%

38

Относительное сужение, % 59

Средняя плотность металла

И992

при 20С, г/см

7,69 П

Предел прочности, кгс/мм

Относительное удлинение,

30 58

%

Относительное сужение, %

Примечание. Механические свойства сталей приведены цри температуре конца горячей деформации металла 900°С.

Таблица 3 Оценка микроструктуры металла

повышается его плотность и механические свойства, улучшается макроструктура.

Применение предлагаемого способа позволит уменьшить брак в передельных цехах в среднем на 25-30%. Например, при выплавке 15 т стали марки Х)2 по предложенной технологии брак на переделах снизнлся с 8% до 2%. При средней етоимоети 1 т еталн 140 руб. ожидаемая экономическая эффективность 0,3 руб/т отлитой стали. Формула изобретения Способ выплавки легированных сталей и сплавов, включающий загрузку, расплавление шихты, нагрев расплава выше температуры плавления на 0,2-0,35 температуры ликвидуса, ускоренное охлаждение с последующей выдержкой, о т л и ч а ющ и и с я тем, что, с целью улучщения качеG10 15 ства металла, расплав охлаждают до температуры на 50-150°С выше температуры ликвидуса и выдерживают при этих температурах 20-60 мин, после чего выпускают из печи.: .; Источники информации, . принятые во внимаппе при экспертизе 1.Заявка Великобритании № 1380557, кл. С 21 С 7/00, 1975. 2.Авторское свидетельство № 621735, кл. С 21 С 5/52, 1978. 3.Хасин Г. А. и др. Влияние температурно-временного режима выплавки на повьпиение качества . Сталь, М. Металлургия, № 9, 1978, с. 814 -817.

Авторы

Даты

1980-10-07—Публикация

1978-12-20—Подача