методом отбора. Для получения представительной пробы отбирающий элемент должен пересекать поток с большой скоростью ( 10 м/с), превышающей скорость потока. Осуществить пересечение потока по всей ширине одним отбирающим элементом весьма затруднительно, так как для этого потребовался бы ударный механизм большой мощности, а ударные нагрузки делают механизм ненадежным. По указанной причине все большее распространение получают устройства для отбора пробы, пересекающие падающий поток по частям в два приема. Однако между смежными положениями отбирающего элемента по щирине потока из-за погрешностей установки возникает зазор или перекрытие, т. е. выбег или иедобег отбирающего элемента. Крупные куски топлива с малой зольностью и влажностью располагаются на транспортере по краям ленты, а .мелкие с высокой зольностью и влажностью в середине. Такое явление называется сегретацией потока.

Наличие выбега или недобега отбирающего элемента вносит заметную погрещность в опробование из-за сегретации. Усугубляется этот недостаток еще и тем, что погрешность в установке отбирающего элемента не сразу обнаруживается в эксплуатации без специальных испытаний, но значительно искажает действительную картину показателей качества топлива и соответственно удельные расходы всей электростанции.

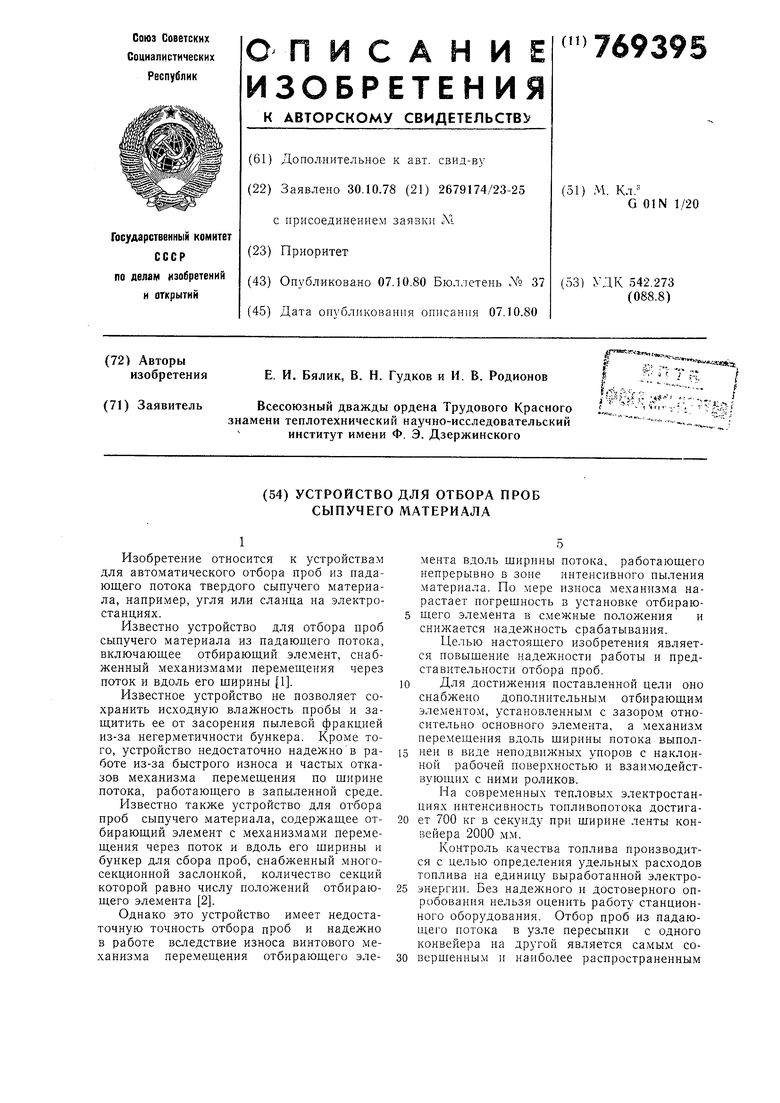

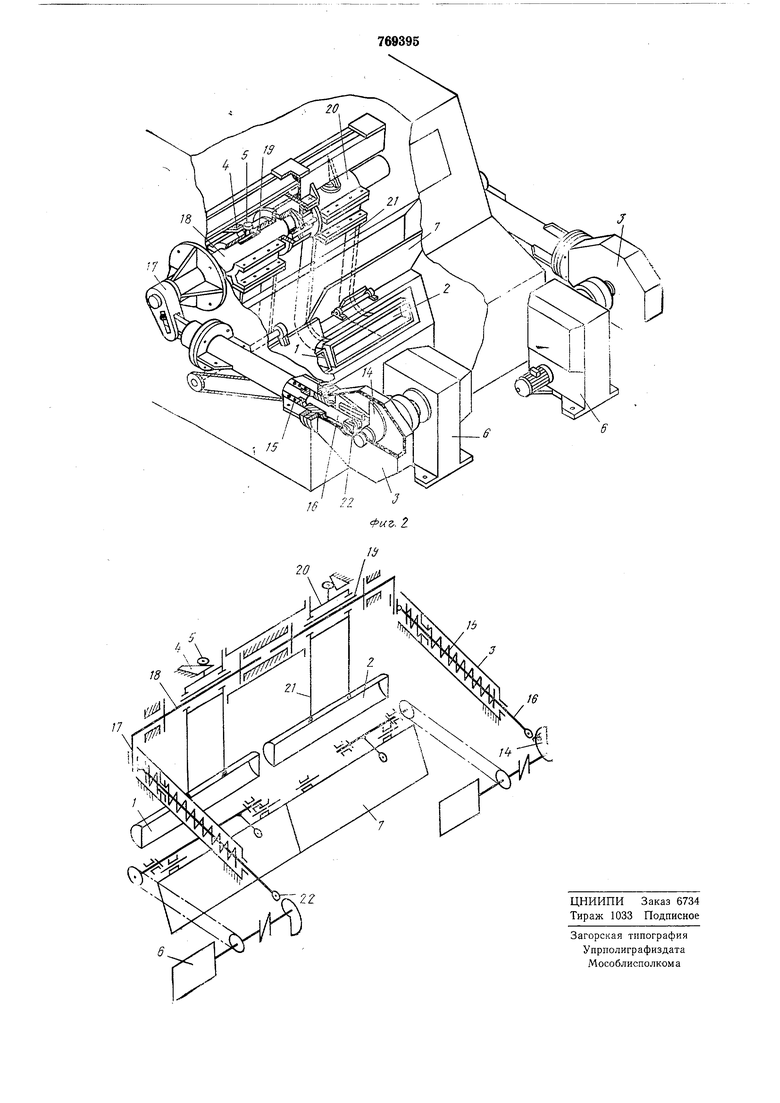

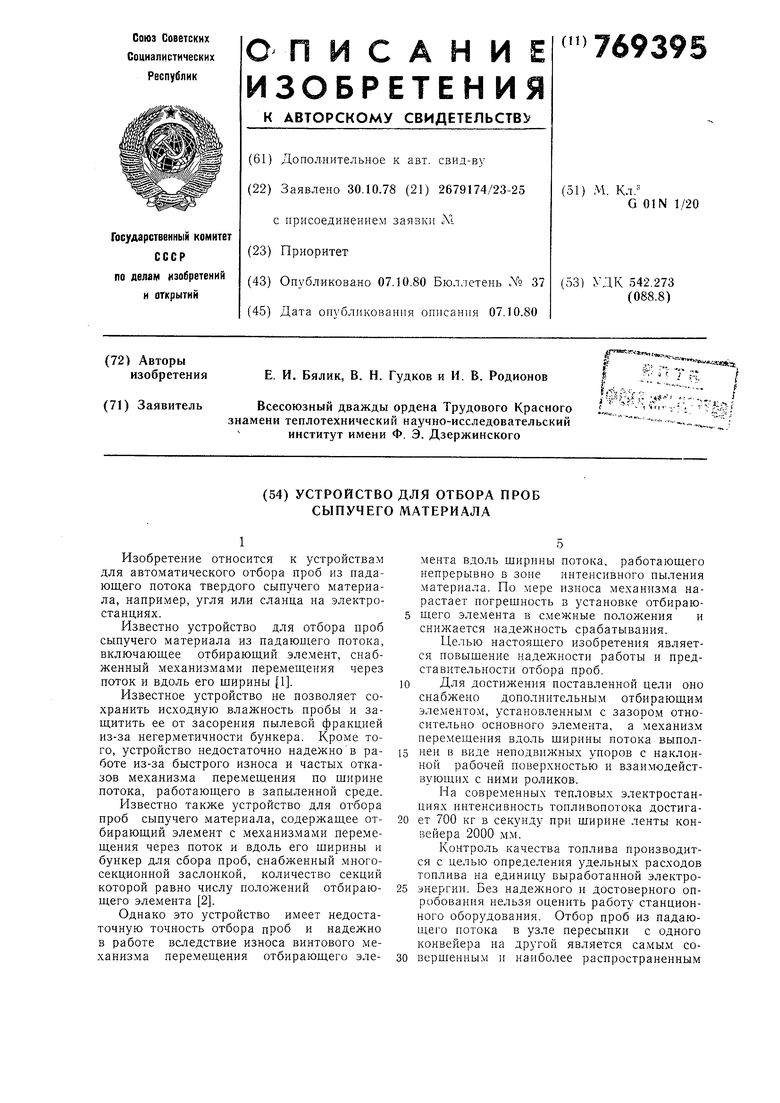

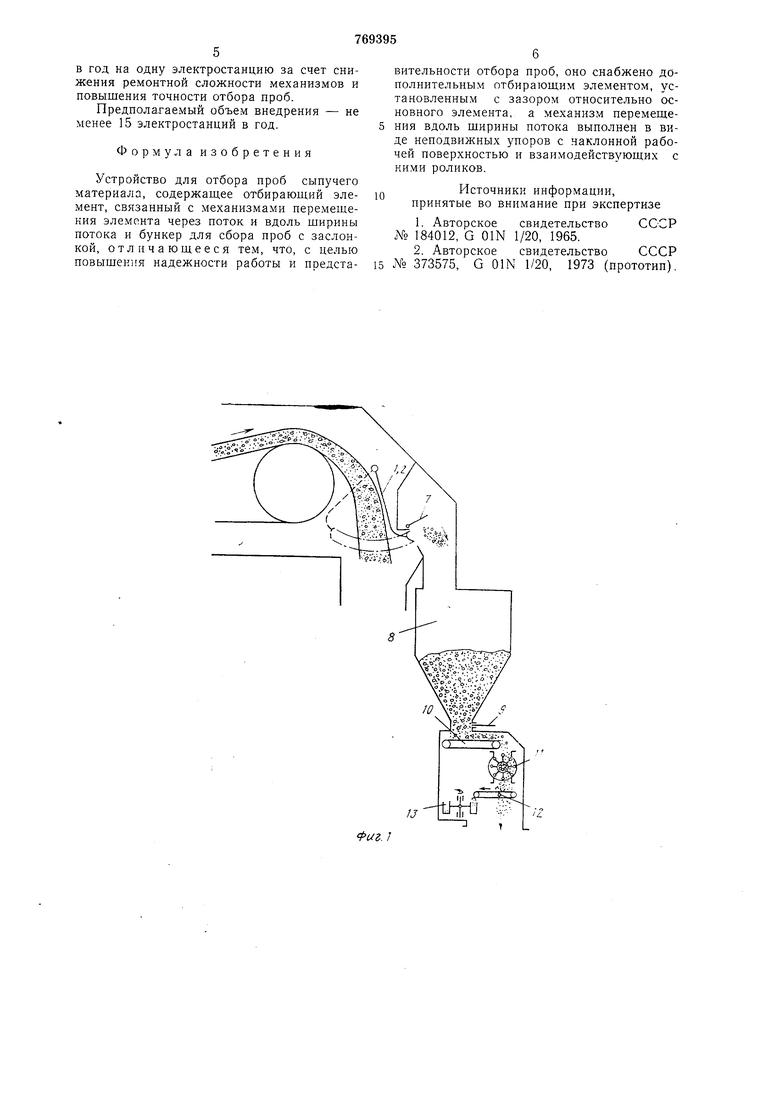

На фиг. 1 схематично показано размещение устройства для отбора проб и проборазделочной установки в узле пересыпки топЛИва в системе топливоподачи тепловой электростанции; на фиг. 2 представлен общий вид устройства для отбора проб в аксонометрической проекции; на фиг. 3 показана кинематическая схема устройства.

Устройство содерлсит отбирающий элемент 1 и дополнительный отбирающий элемент 2. Элементы 1, 2 связаны с кулачковопружинным механизмом 3 перемещения через поток и механизмом перемещения вдоль щирины потока, выполненным в виде пеподвижных упоров 4 с наклонной рабочей поверхностью и взаимодействующих с ними роликов 5. Приводами механизмов служат мотор-редукторы 6.

Устройство также содержит секционную заслонку 7 и бункер 8 для сбора проб.

Устройство работает следующим образам.

Ноток материала ссыпается с наклонного ленточного конвейера топливоподачи, отбирающие элементы 1, 2 поочередно высекают пробу из потока и забрасывают ее через приемное окно, открываемое заслонкой 7, в бункер 8 для сбора проб. После накопления проб один раз в сутки открывают щибер 9, и материал попадает Б проборазделочную машипу, состояшую из ленточного питателя 10, молотковой дробилки 11 и двухступенчатого ковшово-секторного сократителя 12, из которого часть материала, отобранная в стакан 13 поступает в лабораторию на анализ. Отобранная проба является усредненной и позволяет судить о составе всего потока, прошедшего по конвейеру.

Мотор-редуктор 6 медленно поворачивает кулачок 14 механизма 3. При этом пружина 15 взводится, шток 16 через серьгу 17 поворачивает вал 18 и выводит отбирающий элемент 1 из потока материала.

Крутящий момент с вала 18 через скользчщую щпонку 19 передается на втулку 20, которая, прикрепленным к ней рычагом 21 выводит отбирающий элемент за пределы потока. В конце цикла ролик 22 срывается

с кулачка 14, и нроисходит рабочий ход отбирающего элемента 1 через ноток материала. Проба поступает в бункер 8 через соответствующую отбирающему элементу 1 секцию заслонки 7, открываемую только на

время поступления пробы.

Во время взвода пружины 15 механизма 3 ролик 5, укрепленный на втулке 20, скользит по наклонной рабочей поверхности неподвижного упора 4, и смещает вместе с втулкой 20 отбирающий элемент 1 вдоль ширины потока на величину зазора между ковшами отбирающих элементов 1и 2. Одновременно втулка 20 отбирающего элемента 1 своим торцом толкает втулку 20

элемента 2 и смещает элемент 2 на эту же величину. Кулачки 14 двух кулачковопружииных мсханиз.мов 3 установлены в противоположных фазах вращения, поэтому после срабатывания отбирающего элемента 1 сразу же начинает взводиться отбирающий элемент 2. Последний, благодаря своему ролику 5 и наклонной рабочей поверхности упора 4, смещается вдоль ширины потока на величину зазора между

ковшами отбирающих элементов 2,1 и смещает назад отбирающий элемент 1. Таким образо.м, щель между ковшами отбираюП1,их элементов не влияет на отбор проб, независимо от износа механизмов в каждом новом цикле один отбирающий элемент смещает другой только на ту величину, на которую был сам смещен в предыдущем цикле. Накопление ошибок по мере износа исключается.

Устройство было изготовлено па Темирауском литейно-механическом заводе и испытапо па Молдавской ГРЭС.

Внедрение устройства будет осуществлено на Прибалтийской, Смоленской, Рефинской ГРЭС и других электростанциях СССР.

Предполагается экспорт устройства в ряд зарубежных стран.

Ожидаемый экономический эффект от

внедрения устройства составит 18 тыс. руб.

в год на одну электростанцию за счет снижения ремонтной сложности механизмов и повышения точности отбора проб.

Предполагаемый объем внедрения - не менее 15 электростанций в год.

Форму,л а изобретения

Устройство для отбора проб сыпучего материала, содержащее отбирающий элемент, связанный с механизмами перемещения элемента через поток и вдоль ширины потока и бункер для сбора проб с заслонкой, отличающееся тем, что, с целью повышения надежности работы и представительности отбора проб, оно снабжено дополнительным отбирающим элементом, установленным с зазором относительно основного элемента, а механизм перемещения вдоль ширины потока выполнен в виде неподвижных упоров с наклонной рабочей поверхностью и взаимодействующих с ними ролико-в.

Источники информации, принятые во внимание при экспертизе

1.Авторское свидетельство СССР № 184012, G 01N 1/20, 1965.

2.Авторское свидетельство СССР № 373575, G 01N 1/20, 1973 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для отбора проб сыпучих материалов из падающих потоков | 1989 |

|

SU1762160A1 |

| Пробоотборник для отбора проб сыпучих материалов | 1980 |

|

SU887993A1 |

| Устройство для отбора проб сыпучих материалов из падающего потока | 1981 |

|

SU983492A1 |

| Автоматический пробоотборник сыпучего материала | 1980 |

|

SU890123A1 |

| Устройство для отбора проб сыпучего материала из падающего потока | 1987 |

|

SU1430798A2 |

| Устройство для отбора проб преимущественно волокнистых материалов | 1978 |

|

SU903737A1 |

| УСТРОЙСТВО ДЛЯ ОТБОРА ПРОБ ТВЕРДОГО СЫПУЧЕГО МАТЕРИАЛА | 1997 |

|

RU2119057C1 |

| Пробоотборник | 1979 |

|

SU769393A1 |

| Способ и устройство опробования движущегося потока сыпучего материала | 2020 |

|

RU2734974C1 |

| Пробоотборник | 1983 |

|

SU1137374A1 |

Авторы

Даты

1980-10-07—Публикация

1979-10-30—Подача