(54) ПРОБООТБОРНИК ДЛЯ ОТБОРА ПРОБ СЫПУЧИХ МАТЕРИАЛОВ

1

Изобретение относится к области опробования сыпучих материалов, в частности к технике отбора проб твердого топлива. Оно может быть использовано в угольной промышленности, черной и цветной металлургии, в промышленности стройматериалов. Особенно целесообразно использовать изобретение в угольной промышленности для отбора первичных проб углей и горючих сланцев на перепадах потока мощностью более 2000 т/ч.

Известен винтовой пробоотборник, предназначенный для отбора проб на перепадах потока угля, содержащий отбирающий орган, выполненный в виде желобчатого отсекателя с открытым дном, который передвигается по двухзаходному винту вдоль потока опробуемого материала 1.

Наиболее близким к изобретению по технической сущности и достигаемому эффекту является пробоотборник для отбора проб сыпучих материалов, состоящий из отбирающего органа, механизмов перемещения отбирающего органа, бункера, многосекционной заслонки и механизма откры-. тия секции заслонки 2. Отбирающий элемент, перемещаясь поперек падающего потока, высекает порцию материала и забрасывает ее через одну открытую секцию заслонки в бункер. Затем отбирающий элемент отводится в исходное положение, перемещается в смежное положение вдоль щирины потока и производится новый отбор порции. Отобрав порции материала из всех смежных положений вдоль щирины потока, привод возвращает отбирающий элемент в крайнее исходное положение, и цикл отбора .повторяется.

Однако такой пробоотборник не обеспечивает отбор представительных проб, так как при высекании порции из падающего потока крупные куски, имеющие большую кинетическую энергию, отбрасываются 15 вниз или в сторону, ибо не могут удерживаться на вертикальном высекающем отбирающем элементе. При этом отбираемые массы порций в несколько раз превыщают минимально допустимую по ГОСТ 10742-71 величину, что влечет за собой усложнение и увеличение габаритов и мощности проборазделочных комплексов. Пробоотборник имеет сложную конструкцию, которая характеризуется многозвенностью.

Целью предлагаемого изобретения является механизация отбора проб, уменьшение их массы и повышение представительности.

Для этого отбирающий орган пробоотборника выполнен в виде раздвижных телескопических блоков, каждый из которых образован из внутреннего желоба, герметически закрытого по периметру и имеющего с торца калиброванную горловину, а также внешнего желоба, на выходе из которого установлен сократитель. Внутренний желоб каждого телескопического блока с помощью привода производит возвратнопоступательные перемещения, из которых каждое являются рабочим.

Ввиду наклона калиброванной горловины под углом, близким к траектории движения материала, обеспечивается скользящий вход его в отбирающий орган. Благодаря этому, а также возможности отбора проб в месте схода материала с барабана конвейера, где он движется с наименьшей скоростью, пробоотборник испытывает относительно небольшие нагрузки и может работать в условиях мощного потока. Конструкция исключает отбрасывание крупных кусков в сторону, что повышает представительность пробы. Отбор проб по частям потока и сокращение непосредственно отобранных порций позволяет довести их массу до расчетной минимально необходимой величины. Применение пробоотборника позволит механизировать отбор проб из потоков мощностью до 5000 т/ч на централизованных пунктах погрузки и разрезах, для которых в настоящее время не имеется средств отбора ни в отечественной, ни в зарубежной практике и отбор проб производится вручную из погруженных железнодорожных вагонов.

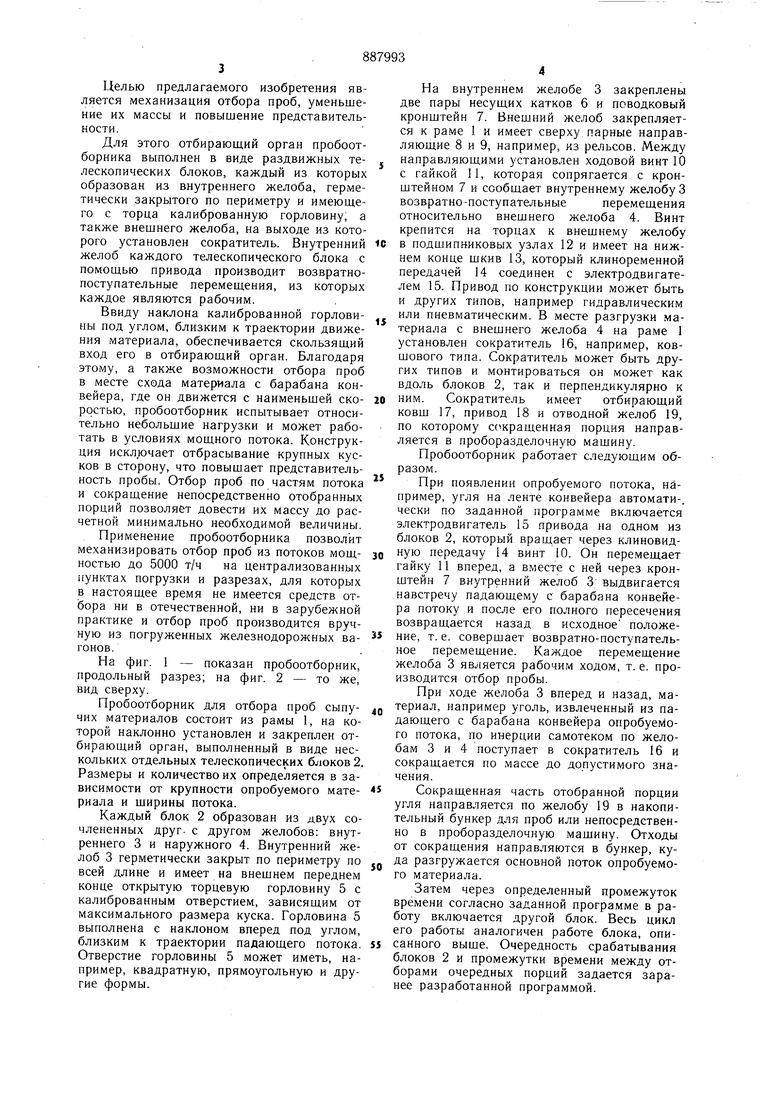

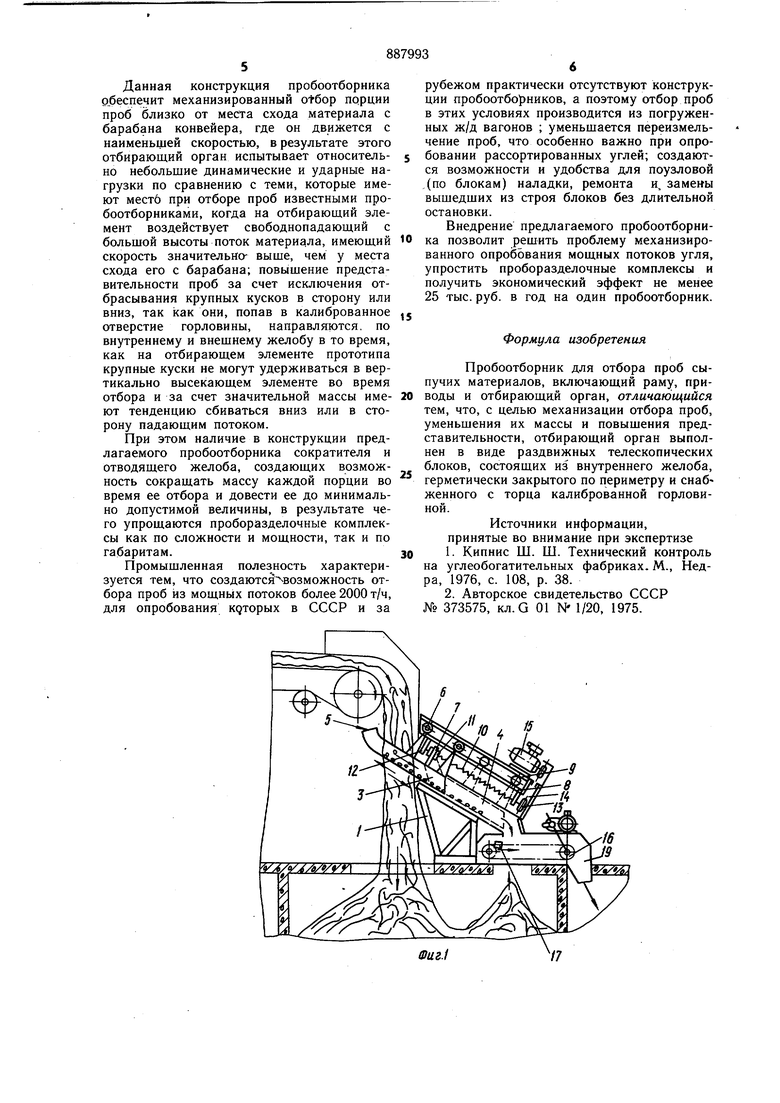

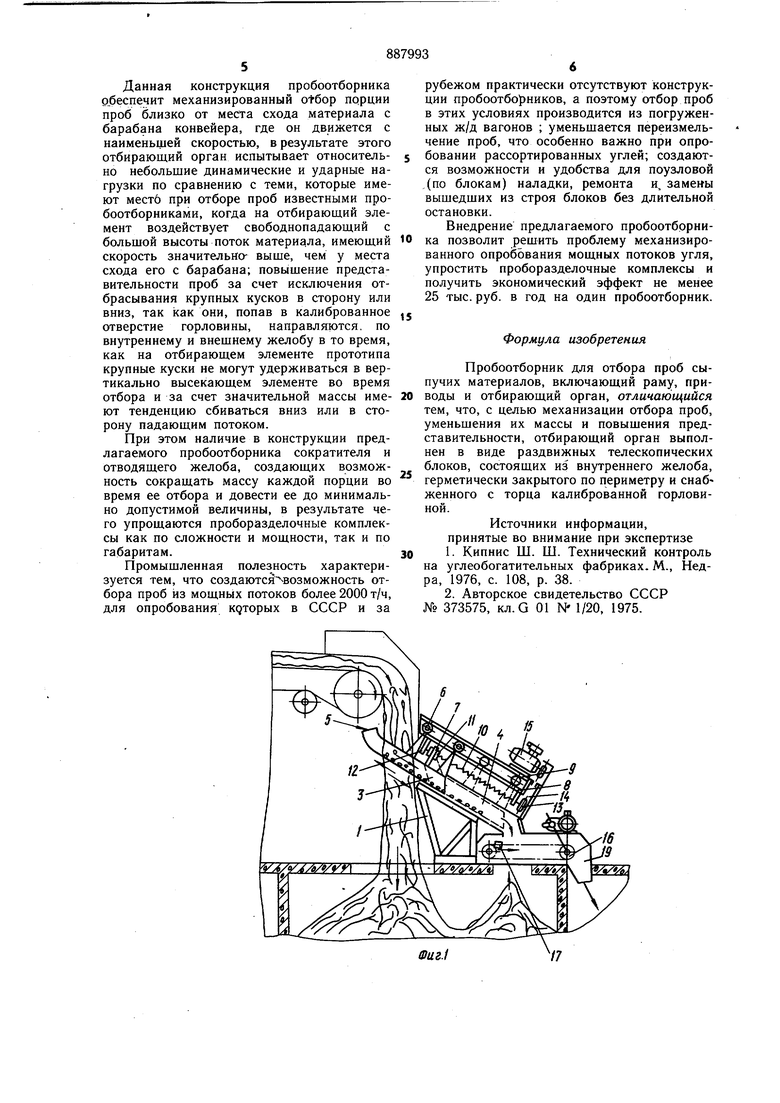

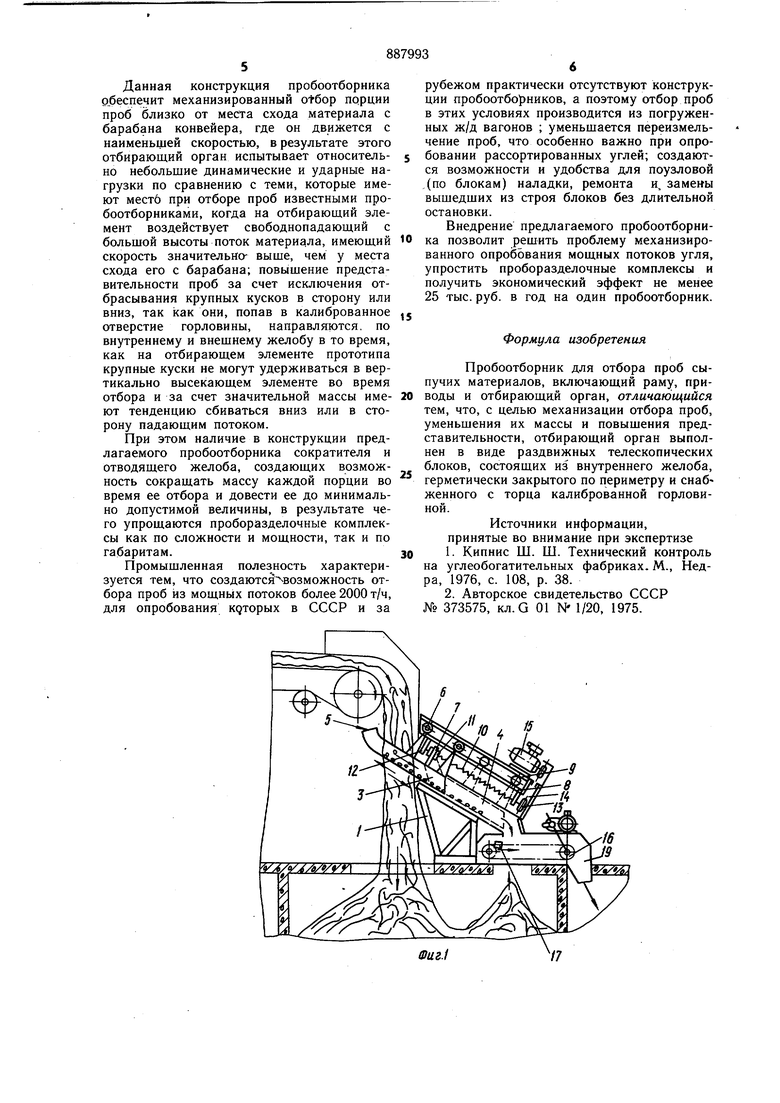

На фиг. 1 - показан пробоотборник, продольный разрез; на фиг. 2 - то же, вид сверху.

Пробоотборник для отбора проб сыпучих материалов состоит из рамы 1, на которой наклонно установлен и закреплен отбирающий орган, выполненный в виде нескольких отдельных телескопических блоков 2. Размеры и количество их определяется в зависимости от крупности опробуемого материала и ширины потока.

Каждый блок 2 образован из двух сочлененных друг- с другом желобов: внутреннего 3 и наружного 4. Внутренний желоб 3 герметически закрыт по периметру по всей длине и имеет на внешнем переднем конце открытую торцевую горловину 5 с калиброванным отверстием, зависящим от максимального размера куска. Горловина 5 выполнена с наклоном вперед под углом, близким к траектории падающего потока Отверстие горловины 5 может иметь, например, квадратную, прямоугольную и другие формы.

На внутреннем желобе 3 закреплены две пары несущих катков 6 и поводковый кронштейн 7. Внешний желоб закрепляется к раме 1 и имеет сверху парные направляющие 8 и 9, например, из рельсов. Между направляющими установлен ходовой винт 10 с гайкой 11, которая сопрягается с кронштейном 7 и сообщает внутреннему желобу 3 возвратно-постунательныеперемещения

относительно внешнего желоба 4. Винт крепится на торцах к внешнему желобу в подшипниковых узлах 12 и имеет на нижнем конце шкив 13, который клиноременной передачей 14 соединен с электродвигателем 15. Привод по конструкции может быть и других типов, например гидравлическим или пневматическим. В месте разгрузки материала с внешнего желоба 4 на раме 1 установлен сократитель 16, например, ковшового типа. Сократитель может быть других типов и монтироваться он может как вдоль блоков 2, так и перпендикулярно к ним. Сократитель имеет отбирающий ковш 17, привод 18 и отводной желоб 19, по которому ссжращенная порция направляется в проборазделочную машину.

Пробоотборник работает следующим образом.

При появлении опробуемого потока, например, угля на ленте конвейера автомати-. чески по заданной программе включается электродвигатель 15 привода на одном из блоков 2, который вращает через клиновидную передачу 14 винт 10. Он перемещает гайку 11 вперед, а вместе с ней через кронштейн 7 внутренний желоб 3; выдвигается навстречу падающему с барабана конвейера потоку и после его полного пересечения возвращается назад в исходное положение, т. е. совершает возвратно-поступательное перемещение. Каждое перемещение желоба 3 является рабочим ходом, т. е. производится отбор пробы.

При ходе желоба 3 вперед и назад, материал, например уголь, извлеченный из падающего с барабана конвейера опробуемого потока, по инерции самотеком по желобам 3 и 4 поступает в сократитель 16 и сокращается по массе до допустимого значения.

Сокращенная часть отобранной порции угля направляется по желобу 19 в накопительный бункер для проб или непосредственно в проборазделочную машину. Отходы от сокращения направляются в бункер, куда разгружается основной поток опробуемого материала.

Затем через определенный промежуток времени согласно заданной программе в работу включается другой блок. Весь цикл его работы аналогичен работе блока, описанного выще. Очередность срабатывания блоков 2 и промежутки времени между отборами очередных порций задается заранее разработанной программой. Данная конструкция пробоотборника Qj6ecne4HT механизированный ot6op пррции проб близко от места схода материала с барабана конвейера, где он движется с наименьшей скоростью, в результате этого отбирающий орган испытывает относительно небольшие динамические и ударные нагрузки по сравнению с теми, которые имеют местб при отборе проб известными пробоотборниками, когда на отбирающий элемент воздействует свободнопадающий с большой высоты поток материала, имеющий скорость значительно- выше, чем у места схода его с барабана; повышение представительности проб за счет исключения отбрасывания крупных кусков в сторону или вниз, так как они, попав в калиброванное отверстие горловины, направляются, по внутреннему и внешнему желобу в то время, как на отбирающем элементе прототипа крупные куски не могут удерживаться в вертикально высекающем элементе во время отбора и за счет значительной массы имеют тенденцию сбиваться вниз или в сторону падающим потоком. При этом наличие в конструкции предлагаемого пробоотборника сократителя и отводящего желоба, создающих возможность сокращать массу каждой порции во время ее отбора и довести ее до минимально допустимой величины, в результате чего упрощаются проборазделочные комплексы как по сложности и мощности, так и по габаритам. Промышленная полезность характеризуется тем, что создаются возможность отбора проб из мощнЫх потоков более 2000 т/ч, для опробования которых в СССР и за

15

9

Фиг.1 рубежом практически отсутствуют конструкции пробоотборников, а поэтому отбор проб в этих условиях производится из погруженных ж/д вагонов ; уменьщается переизмельчение проб, что особенно важно при опробовании рассортированных углей; создаются возможности и удобства для поузловой ,(по блокам) наладки, ремонта и, замены вышедших из строя блоков без длительной остановки. Внедрение предлагаемого пробоотборника позволит решить проблему механизированного опробования мощных потоков угля, упростить проборазделочные комплексы и получить экономический эффект не менее 25 тыс. руб. в год на один пробоотборник. Формула изобретения Пробоотборник для отбора проб сыпучих материалов, включающий раму, приводы и отбирающей орган, отличающийся тем, что, с целью механизации отбора проб, уменьшения их массы и повышения представительности, отбирающий орган выполнен в виде раздвижных телескопических блоков, состоящих из внутреннего желоба, герметически закрытого по периметру и снаб« женного с торца калиброванной горловиной. Источники информации, принятые во внимание при экспертизе 1.Кипнис Ш. Ш. Технический контроль на углеобогатительных фабриках. М., Недра, 1976, с. 108, р. 38. 2.Авторское свидетельство СССР № 373575, кл.а 01 № 1/20, 1975.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для отбора проб сыпучего материала | 1979 |

|

SU769395A1 |

| СОКРАТИТЕЛЬ ЭЛЕКТРОМЕХАНИЧЕСКИЙ ДИСКОВЫЙ И СПОСОБ СОКРАЩЕНИЯ И ОТБОРА ПРОБ С ЕГО ИСПОЛЬЗОВАНИЕМ | 2007 |

|

RU2347205C1 |

| УСТАНОВКА ДЛЯ ОПРОБЫВАНИЯ УГЛЯ В МОРСКИХ ПОРТАХ | 1991 |

|

RU2018105C1 |

| Устройство для управления процессом опробования рудопотоков | 1982 |

|

SU1032351A1 |

| Устройство для отбора проб сыпучегоМАТЕРиАлА | 1977 |

|

SU800788A1 |

| Пробоотборник сыпучих материалов с конвейерных лент | 1977 |

|

SU742752A1 |

| СПОСОБ ОПРОБОВАНИЯ ДВИЖУЩЕГОСЯ ПОТОКА СЫПУЧЕГО МАТЕРИАЛА И УСТРОЙСТВО ЕГО РЕАЛИЗАЦИИ | 2009 |

|

RU2409809C1 |

| Устройство для отбора проб гали | 1979 |

|

SU868430A1 |

| Пробоотборник для сыпучих материалов с конвейерных лент | 1985 |

|

SU1285336A1 |

| КОВШОВЫЙ ПРОБООТБОРНИК СЫПУЧЕГО МАТЕРИАЛА | 2009 |

|

RU2409808C1 |

Авторы

Даты

1981-12-07—Публикация

1980-04-18—Подача