(54) СВЯЗУЮЩЕЕ ДЛЯ ИЗГОТОВЛЕНИЯ ЛИТЕЙНЫ.Х ФОРМ И СТЕРЖНЕЙ

| название | год | авторы | номер документа |

|---|---|---|---|

| СВЯЗУЮЩЕЕ ДЛЯ ИЗГОТОВЛЕНИЯ ЛИТЕЙНЫХ ФОРМ И СТЕРЖНЕЙ ТЕПЛОВОГО ОТВЕРЖДЕНИЯ | 1982 |

|

SU1077127A1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО КАЛИЙНОГО УДОБРЕНИЯ | 2007 |

|

RU2357943C2 |

| Жидкая самотвердеющая смесь для изготовления литейных стержней и форм | 1983 |

|

SU1156802A1 |

| Способ приготовления смеси для изготовления литейных стержней и форм | 1976 |

|

SU692670A1 |

| Противопригарная краска для литейных форм и стержней | 1981 |

|

SU1129011A1 |

| СВЯЗУЮЩЕЕ ТЕПЛОВОГО ОТВЕРЖДЕНИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ЛИТЕЙНЫХ ФОРМ И СТЕРЖНЕЙ | 1982 |

|

SU1081888A1 |

| Смесь для изготовления литейных стержней и форм,отверждаемых тепловой сушкой | 1980 |

|

SU910308A1 |

| СВЯЗУЮЩЕЕ ТЕПЛОВОГО ОТВЕРЖДЕНИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ЛИТЕЙНЫХ ФОРМ И СТЕРЖНЕЙ | 1981 |

|

SU1080303A1 |

| Способ приготовления связующего для литейных форм и стержней | 1984 |

|

SU1156807A1 |

| Жидкая самотвердеющая смесь для изготовления литейных форм и стержней | 1979 |

|

SU772674A1 |

I

Изобретение относится к области литейного производства, а именно к составам связующих на основе лигносульфонатов, используемы.х для изготовления литейных форм и стержней.

Широко известны жидкие, порошкообразные и твердые концентраты сульфитнодрожжевой бражки (СДБ) 1|, находящие LiHipoKoe применение в технических отраслях народного хозяйства, в том числе в качг.гтме литейных связую цих.

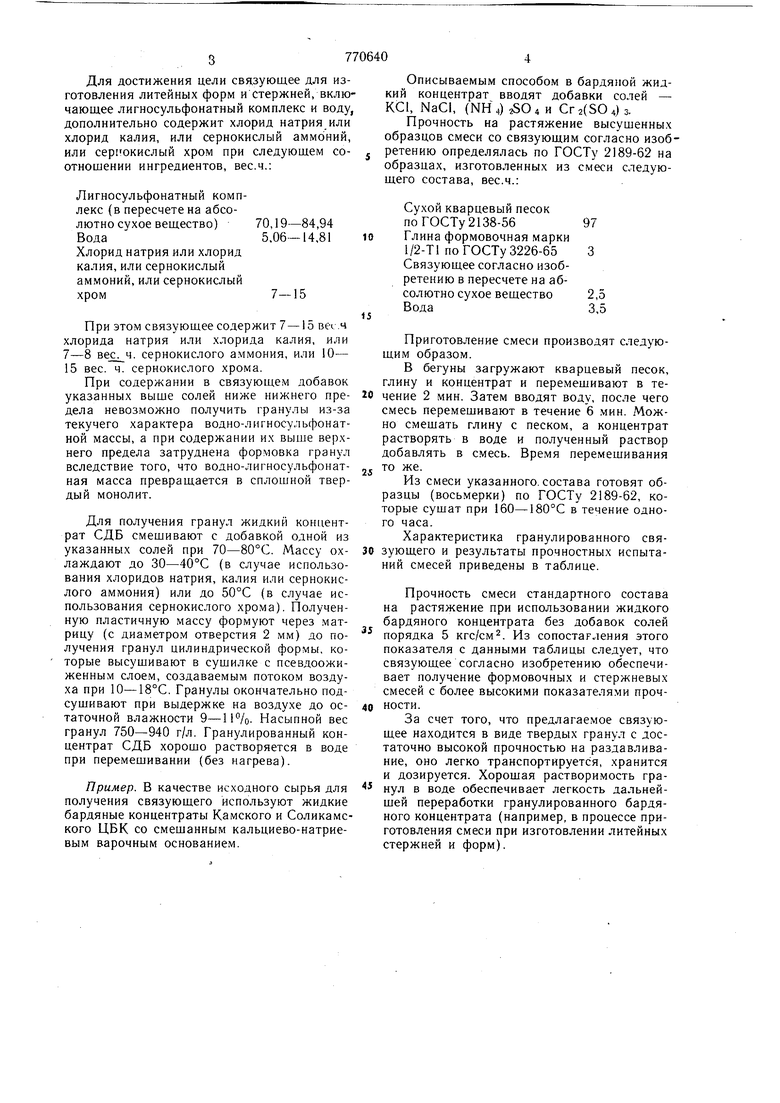

Наиболее близким к оиисывае.мому изобретению по технической сущности и достигаемому результату является связующее на основе лигносульфонатного комплекса и волы (жидкий концентрат сульфитно-дрожжевой бражки) 21, которое обладает следуюHuiMH свойствами:

Содержание сухих веществ, ./o, не менее50 Содержание золы, %, не более 13 Содержание нерастворимых в воде веществ, %, не более

рН 20 /о-ного раствора кон4,5 центрата, не менее

Прочность на растяжение

по сухому образцов смеси

стандартного состава,

КГС/СМ-, не менее4,5

Вне1нний вид и цветОднородная

густая жидкость темнокоричнево го цвета

Жидкий концентрат неудобен для транспортировки,, хранения, дозировки и переработки, так как при + 15°С представляет со10бой высоковязкую жидкую массу, а .при (-5) -(-10)°С превращается в твердый монолит. Это ограничивает возможность его использования в литейном производстве, особенно в условиях пониженных температур (например, в холодное время года. Кроме того, прочность литейных форм и стержней с данным связующим нуждается в ла.пьнейщем повышении.

Целью изобретения является по.пчение 20 связующего на основе лигносу.1ьфонитного комплекса и воды в виде твердых водорастворимых гранул и повышение прочности литейных форм и стержней при использовании данного связующего. Для достижения цели связующее для изготовления литейных форм и стержней, включающее лигносульфонатный комплекс и воду, дополнительно содержит хлорид натрия или хлорид калия, или сернокислый аммоний, или сернокислый хром при следующем соотнощении ингредиентов, вес.ч.: Лигносульфонатный комплекс (в пересчете на абсолютно сухое вещество)70,19-84,94 Вода5,06-14,81 Хлорид натрия или хлорид калия,или сернокислый аммоний, или сернокислый хром7-15 при этом связующее содержит 7 -15 aei .ч хлорида натрия или хлорида калия, или 7-8 . сернокислого аммония, или 10- 15 вес. ч. сернокислого хрома. При содержании в связующем добавок указанных выще солей ниже нижнего предела невозможно получить гранулы из-за текучего характера водно-лигносульфонатной массы, а при содержании их выще верхнего предела затруднена формовка гранул вследствие того, что водно-лигносульфонатная масса превращается в сплошной твердый монолит. Для получения гранул жидкий концентрат СДБ смещивают с добавкой одной из указанных солей при 70-80°С. Массу охлаждают до 30-40°С (в случае использования хлоридов натрия, калия или сернокислого аммония) или до 50°С (в случае использования сернокислого хрома). Полученную пластичную массу формуют через .матрицу (с диа.метром отверстия 2 мм) до получения гранул цилиндрической формы, которые высущивают в сушилке с псевдоожиженным слое.м, создаваемым потоком воздуха при 10-18°С. Гранулы окончательно подсушивают при выдержке на воздухе до остаточной влажности 9-11%. Насыпной вес гранул 750-940 г/л. Гранулированный концентрат СДБ хорошо растворяется в воде при перемещивании (без нагрева). Пример. В качестве исходного сырья для получения связующего используют жидкие бардяные концентраты Камского и Соликамского ЦБК со смещанным кальциево-натриевым варочным основанием. Описываемым способом в бардя}1ой жидкий концентрат вводят добавки солей - КС1, NaCl, (NH4) 2804 и Сг 2(804) з. Прочность на растяжение высущенных образцов смеси со связующим согласно изобретению определялась по ГОСТу 2189-62 на образцах, изготовленных из смеси следующего состава, вес.ч.: Сухой кварцевый песок по ГОСТу 2138-5697 Глина формовочная марки 1/2-Т1 по ГОСТу 3226-65 3 Связующее согласно изобретению в пересчете на абсолютно сухое вещество 2,5 Вода3,5 Приготовление смеси производят следующим образом. В бегуны загружают кварцевый песок, глину и концентрат и перемещивают в течение 2 мин. Затем вводят воду, после чего смесь перемещивают в течение 6 мин. Можно смещать глину с песком, а концентрат растворять в воде и полученный раствор добавлять в смесь. Время перемешивания то же. Из смеси указанного, состава готовят образцы (восьмерки) по ГОСТу 2189-62, которые сушат при 160-180°С в течение одного часа. Характеристика гранулированного связующего и результаты прочностных испытаНИИ смесей приведены в таблице. Прочность смеси стандартного состава на растяжение при использовании жидкого бардяного концентрата без добавок солей порядка 5 кгс/см2. Из сопостагления этого показателя с данными таблицы следует, что связующее согласно изобретению обеспечивает получение фор.мовочных и стержневых смесей с более высокими показателями прочНОСТИ. За счет того, что предлагаемое связующее находится в виде твердых гранул с достаточно высокой прочностью на раздавливание, оно легко транспортируется, хранится и дозируется. Хорошая растворимость гранул в воде обеспечивает легкость дальнейщей переработки гранулированного бардяного концентрата (например, в процессе приготовления смеси при изготовлении литейных стержней и форм).

10,9

7,5 6,7

Авторы

Даты

1980-10-15—Публикация

1976-05-24—Подача