(54) СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ЛИТЕЙНЫХ СТЕРЖНЕЙ И ФОРМ, ОТВЕРЖДАЕМЫХ ТЕПЛОВОЙ СУШКОЙ

| название | год | авторы | номер документа |

|---|---|---|---|

| СВЯЗУЮЩЕЕ ДЛЯ ИЗГОТОВЛЕНИЯ ЛИТЕЙНЫХ ФОРМ И СТЕРЖНЕЙ ТЕПЛОВОГО ОТВЕРЖДЕНИЯ | 1982 |

|

SU1077127A1 |

| Связующее теплового отверждения для изготовления литейных форм и стержней | 1980 |

|

SU910307A1 |

| СВЯЗУЮЩЕЕ ТЕПЛОВОГО ОТВЕРЖДЕНИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ЛИТЕЙНЫХ ФОРМ И СТЕРЖНЕЙ | 1982 |

|

SU1081888A1 |

| СВЯЗУЮЩЕЕ ТЕПЛОВОГО ОТВЕРЖДЕНИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ЛИТЕЙНЫХ ФОРМ И СТЕРЖНЕЙ | 1981 |

|

SU1080303A1 |

| Смесь для изготовления литейных форм и стержней | 1975 |

|

SU557858A1 |

| Смесь для изготовления литейных стержней и форм, отверждаемых тепловой сушкой | 1979 |

|

SU884824A1 |

| СВЯЗУЮЩЕЕ ДЛЯ ИЗГОТОВЛЕНИЯ ЛИТЕЙНЫХ ФОРМ И СТЕРЖНЕЙ ТЕПЛОВОГО ОТВЕРЖДЕНИЯ | 1981 |

|

SU1115308A1 |

| Смесь для изготовления литейных форм и стержней | 1989 |

|

SU1650317A1 |

| Способ реагентной активации формовочных и стержневых смесей | 1990 |

|

SU1766576A1 |

| Связующее для формовочных и стержневых смесей литейного производства | 2021 |

|

RU2759346C1 |

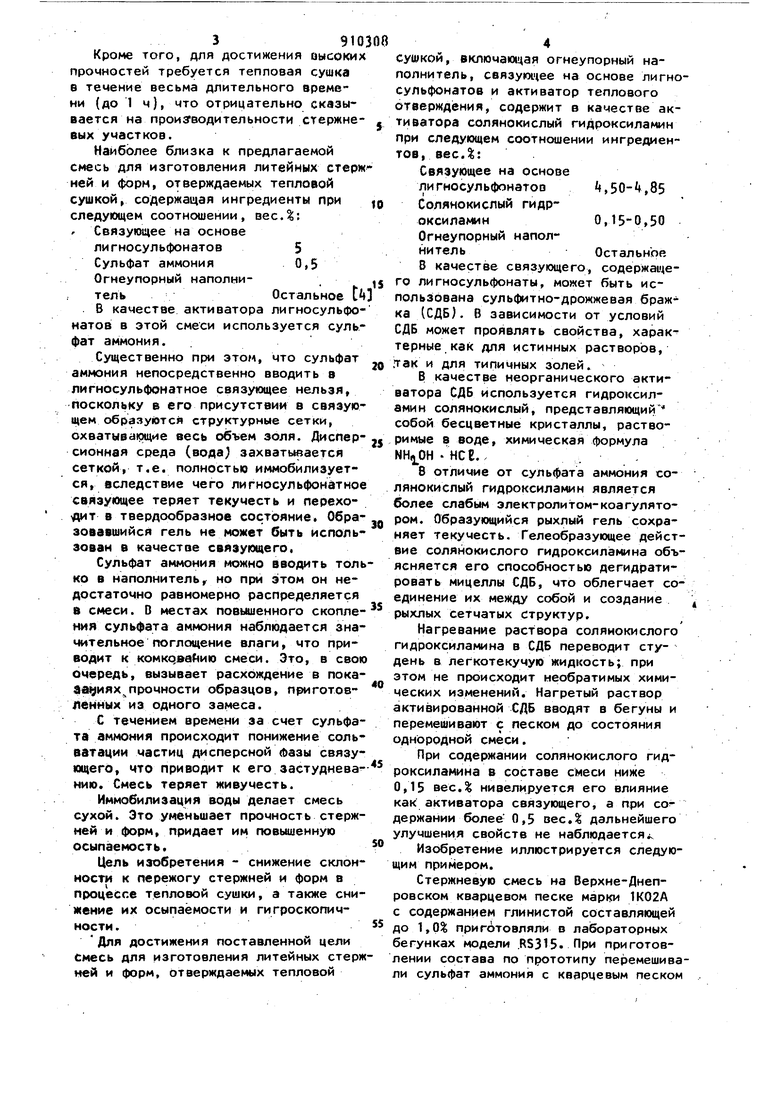

- , . Изобретение относится к литейному производству, в частности, к составам смесей для изготовления литейных стержней и форм, отверждаемых тепловой обработкой, и может быть использо вано при производстве отливок из серого и ковкого чугуна. Известна смесь изготовления ли тейных стержней и (Ьорм, отверждаемых тепловой обработкой, содержащая наряду с огнеупорным наполнит елен связующее на основе лигносульфонатов и акти ватор связующего, в качестве которого используется мочевина, либо поваренная соль, либо щелочь 13. Лучшие результаты в этом случае обеспечиваются при активации лигносульфонатного связующего мочевиной, однако достигаемая при этом степень упроч нения стержней относительно невелика и выявляется при тепловой обработке не менее мин, что снижает производительность стержневых участков. Известна также активация лигносульфонатного связующего аминоспиртами, например тризтаноламинон 2. В этом случае достигаются весьма высокие прочности стержней и. форм в течение сокращенной по длительности тепловой сушки (f-5 мин), однако, повышенный расход связующего (7 вес.Й) приводит к необходи дости повышенных усилий для ее уплотнения в оснастке и. возрастанию газотворной способности. Кроме того, эта смесь склонна к пережогу в процессе тепловой сушки, т.е. легко разупрочняется при выходе за узкие рамки обусловленного теплового режима. Согласно другому техническому решению лигносульфонатное связующее активируют жидким полиэтиленимином 3. Однако при этом требуется предварительная обработка связующего щелочью, что усложняет технологический процесс и ухудшает санитарно-гигиенические словия труда. 39103 Кроме того, для достижения оысоких прочностей требуется тепловая сушка в течение весьма длительного време ни (до 1 ч), что отрицательно сказывается на проиэгводительности стержневых участков. Наиболее близка к предлагаемой смесь для изготовления литейных стерж ней и форм, отаерждаемых тепловой сушкой, содержащая ингредиенты при следующем соотношении, весД: , Связующее на основе лигносульфонатов 5 Сульфат аммония 0,5 Огнеупорный наполни- . тельОстальное t . В качестве активатора лигносульфсматов в этой смеси используется сульфат аммония. Существенно при этом, что сульфат аммония непосредственно вводить а лигносульфонатное связующее нельзя, поскольку в его присутствии в связующем образуйтся структурные сетки, охватывающие весь объем золя. Дисперсионная среда (вода) захватывается сеткой, т.е. полностью иммобилизуется, вследствие чего лигносульфонатное связующее теряет текучесть и перехо т в твердообразиое состояние. Образовавшийся гель не может быть использован в качестве связующего, Сульфат аммония можно вводить толь ко в наполнитель г но при этом он недостаточно равномерно распределяется в смеси. В местах повьшенного скопления сульфата аммония наблюдается значительное поглощение влаги, что приводит к комкявайию смеси. Это, в свою очередь, вызывает расхождение в покаа иях прочности образцов, приготовленных из одного замеса. С течением времени за счет сульфата аммония происходит понижение сольватации частиц дисперсной Фазы связующего, что приводит к его застудневав нию. Смесь теряет живучесть. Иммобилизация воды делает смесь сухой. Это уменьшает прочность стержней и форм, придает им повышенную осыпаемость. Цель изобретения - снижение склонности к пережогу стержней и форм в процессе тепловой сушки, а также снижение их осыпаемости и гигроскопичности. Для достижения поставленной цели смесь для изготовления литейных стерж ней и форм, отверждаемых тепловой сушкой, включаю1чая огнеупорный наполнитель, связую1цее на основе лигносульфонатов и активатор теплового отверждения, содержит в качестве активатора солянокислый гидроксиламин при следующем соотношении ингредиентов, вес.%: Связующее на основе лигносульфонатоо «,50-,85 Солянокислый гидроксиламин 0,15-0,50 Огнеупорный наполнительОстальноеВ качестве связующего, содержащего лигносульфонаты, может быть использована сульфитно-дрожжевая бражка (СДБ). В зависимости от условий СДБ может проявлять свойства, характерные как для истинных растворов, .так и для типичных золей. В качестве неорганического активатора СДБ используется гидроксиламин солянокислый, представляющий собой бесцветные кристаллы, растворимые в воде, химическая формула - НСЕ., . . В отличие от сульфата аммония солянокислый гидроксиламин является более слабым электролитом-коагулятором. Образующийся рыхлый гель сохраняет текучесть. Гелеобразующее действие солянокислого гидроксиламина объясняется его способностью дегидратировать мицеллы СДБ, что облегчает соединение их между собой и создание рыхлых сетчатых структур. Нагревание раствора солянокислого гидроксиламина в СДБ переводит студень в легкотекучую жидкость; при этом не происходит необратимых химических изменений. Нагретый раствор активированной СДБ вводят в бегуны и перемешивают с песком до состояния однородной смеси. При содержании солянокислого гидроксиламина в составе смеси ниже 0,15 вес.% нивелируется его влияние как активатора связующего, а при содержании более 0,5 оес.% дальнейшего улучшения свойств не наблюдается. Изобретение иллюстрируется следующим примером. Стержневую смесь на Верхне-Днепровском кварцевом песке марки 1К02А с содержанием глинистой составляющей до 1,0% приготовляли в лабораторных бегунках модели .RS315. При приготовлении состава по прототипу перемешивали сульфат аммония с кварцевым песком 591030 в течение 1 мин. Продолжительность перемешивания связующего для известного состава и составов по изобретению составляла k мин. При этом смесь по изобретению приготавливали $ нием в песок заранее приготовленной композиции из подогретой СД6 и солянокислого гидроксилдмина. В табл. 1 приведены составы сме сей fV 1-3 по изобретению и ff со- 18 гласно известному техническому решению ЗИз смесей изготовляли стандартные образцы для испытаний и отверждалй их при азоно с. . 95 95 95 9,5

«,85 ,75 t. ,5,0

я. IS

0,175 0,160

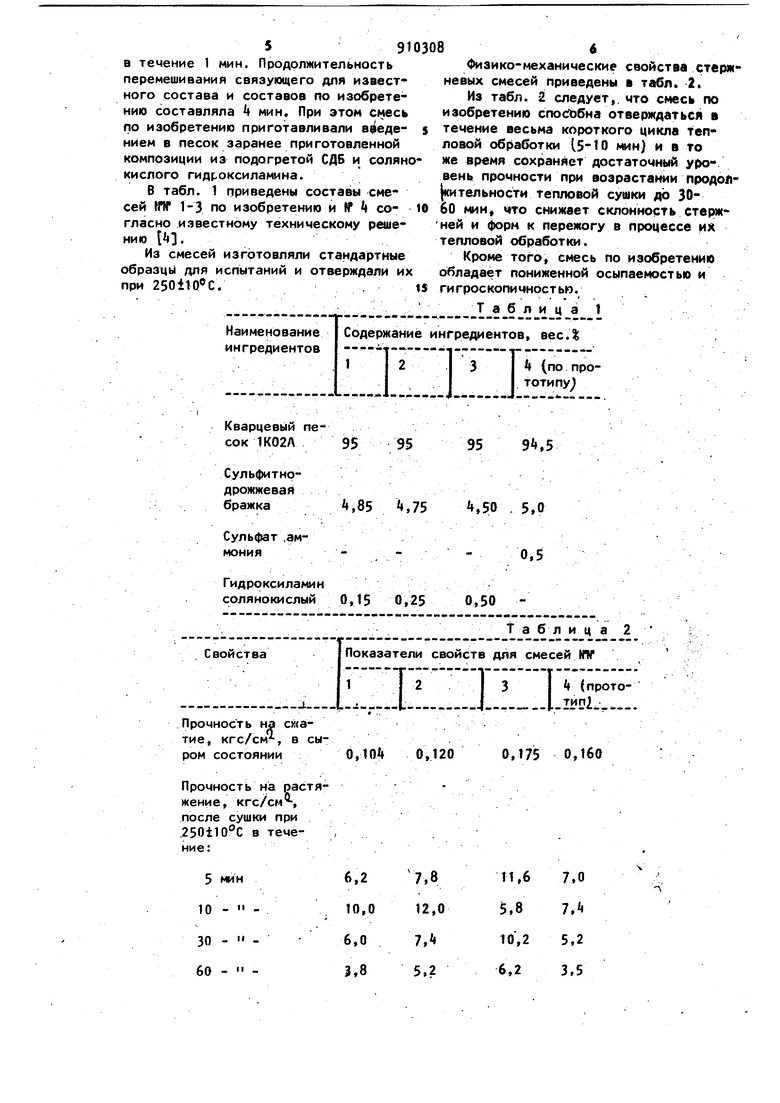

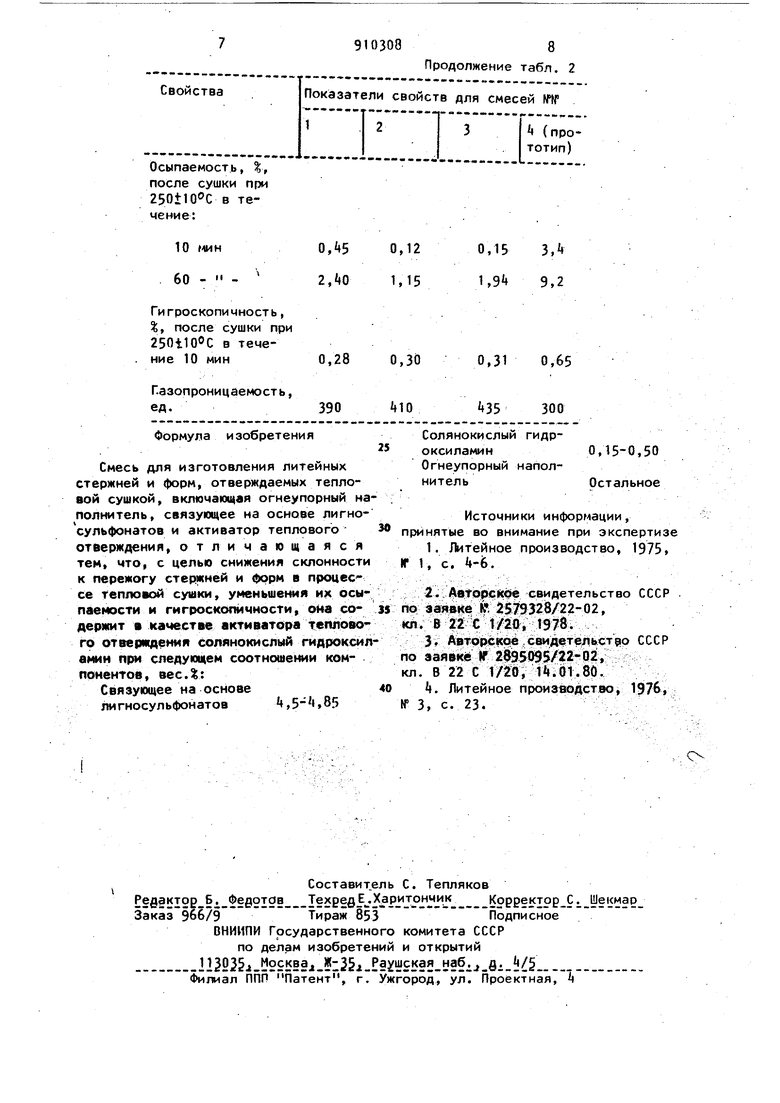

0,104 0,120 Физико-механические свойства стержневых смесей приведены в табл. 2. Из табл. 2 следует,, что снесь по изобретению способна отверждаться в течение весьма короткого цикла тепловой обработки |5-tO ) и в то же время сохраняет достаточный уро. вень прочности при возрастании продои|кительности тепловой сушки до 3060 мин, что снижает склонность стержней и форм к лережогу в процессе их тепловой обработки. Кроме того, смесь по изобретению обладает пониженной осыпаемостью и гигроскопичностью. Таблица

после сушки при ZSOtlO C в течение:

10 г-мн

60 - Гигроскопичность, %, после сушки при 2501100С в течение 10 мин

Газопроницаемость,

ед. Формула изобретения Смесь для изготовления литейных стержней и форм, отверждаемых тепловой сушкой, включающая огнеупорный наполнитель, связующее на основе лигносульфонатов и активатор теплового отверждения, отличающаяся тем, что, с целью снижения склонности к пережогу стержней и форм в процес се тепловой сушки, уменьшения их осыпаемости и гигроскопичности, она содержит качестве активатора теплового отвермдения солянокислый гидроксиламин при следующем соотношении компонентов, вес.%: Связующее на основе40 лигносульфонатовЛ,5-.85

9103088

Продолжение табл. 2

0,15 З, 1,9 9,2

0,31 0,65

300 пр If по кл по кл W Солянокислый гидроксиламин0,15-0,50 Огнеупорный наполнительОстальноеИсточники информации, нятые во внимание при экспертизе 1. Литейное производство, 1975 1, с. k-e. 2..Авторское свидетельство СССР заявке КГ 2579328/22-02, . В 2г С t/io, 1978. 3. Авторс|(ое .свидетельстро СССР заявке Vf 2 95095/22-021, . В 22 С 1/20, It.01.80. k. Литейное производство, 1976, , с. 23.

Авторы

Даты

1982-03-07—Публикация

1980-06-16—Подача