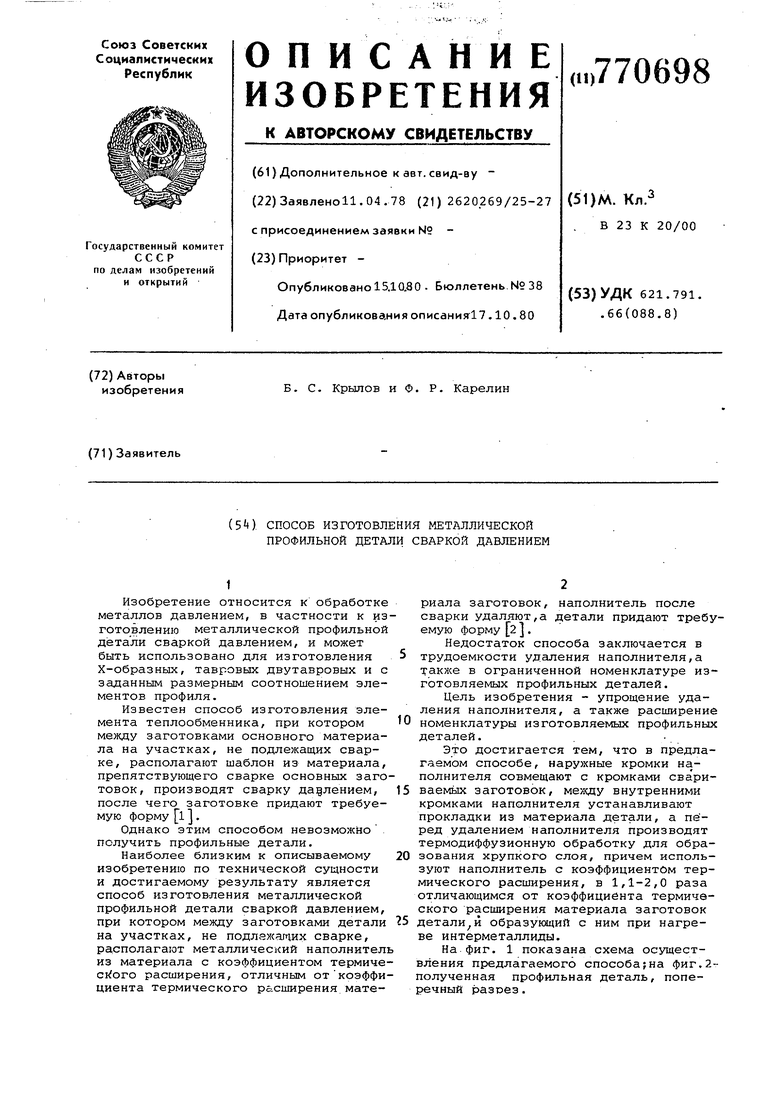

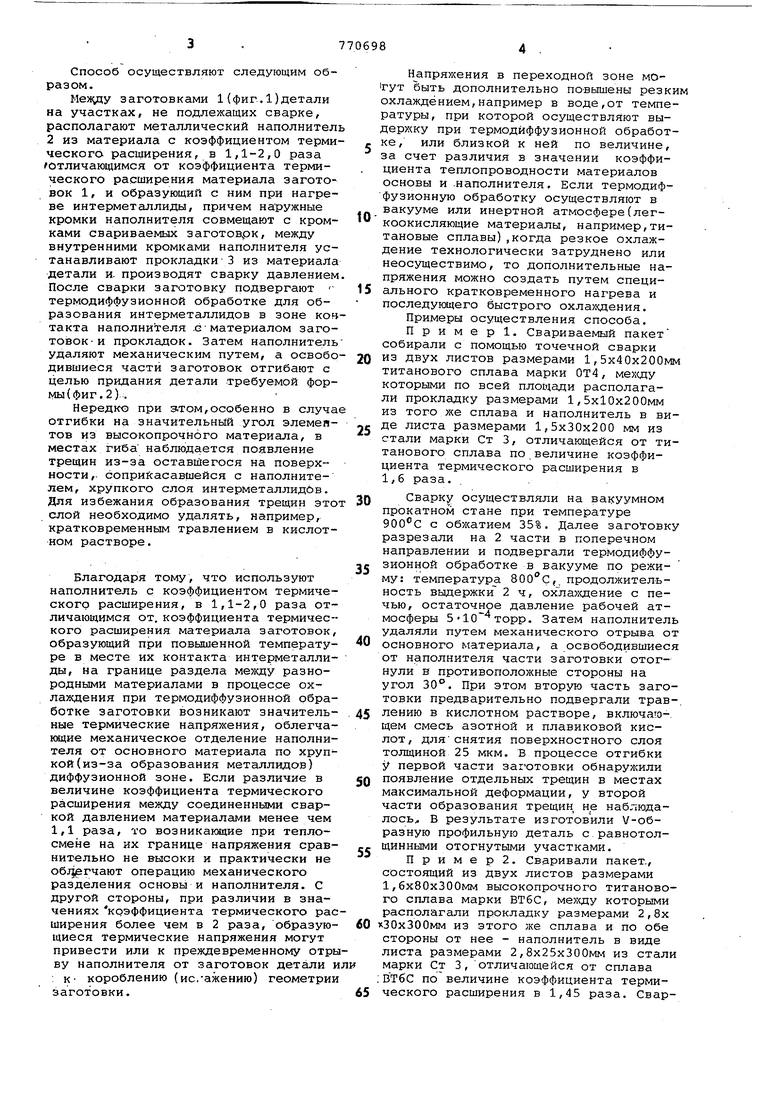

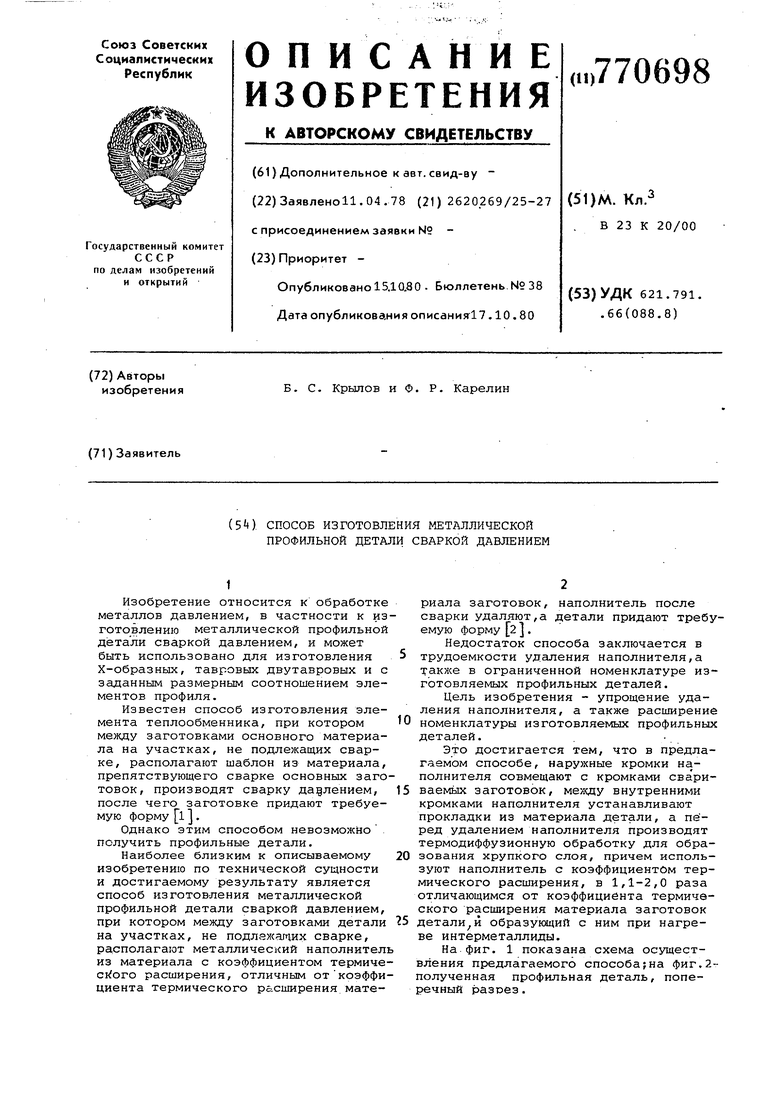

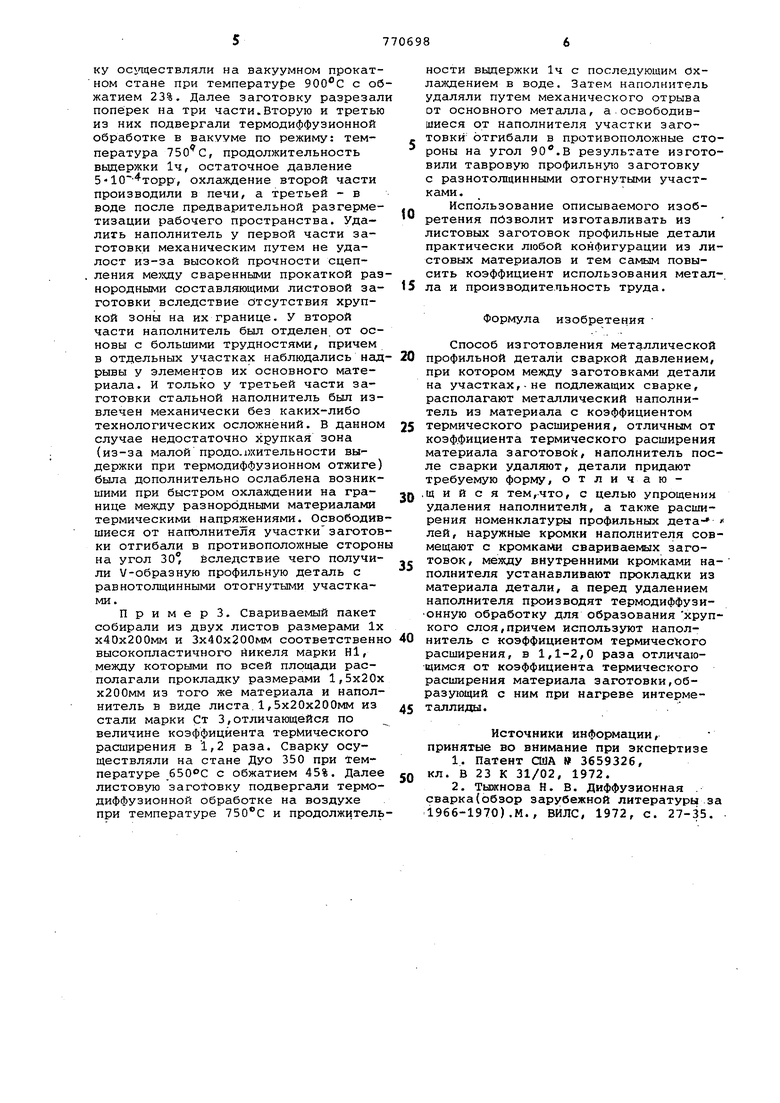

Способ осуществляют следующим образом. Меяуцу заготовками 1 (фиг.. 1)детали на участках, не подлежащих сварке, располагают металлический наполнител 2 из материала с коэффициентом терми ческого расширения, в 1,1-2,0 раза отличающимся от коэффициента термического расширения материала заготовок 1, и образующий с ним при нагреве интерметаллиды, причем наружные кромки наполнителя совмещают с кромками свариваемых заготоврк, между внутренними кромками наполнителя устанавливают прокладки-3 из материала детали и. производят сварку давлением После сварки заготовку подвергают термодиффузионной обработке для образования интерметаллидов в зоне кон такта наполнителя .с материалом заготовок-и прокладок. Затем наполнитель удаляют механическим путем, а освобо дившиеся части заготовок отгибают с целью придания детали требуемой формы(фиг.2). Нередко при з.том,особенно в случа отгибки на значительный угол элемептов из высокопрочного материала, в местах згиба наблюдается появление трещин из-за оставшегося на поверхности,, соприкасавшейся с наполнителем, хрупкого слоя интерметаллидов. Для избежания образования трещин это слой необходимо удалять, например, кратковременным травлением в кислотном растворе. Благодаря тому, что используют наполнитель с коэффициентом термического расширения, в 1,1-2,0 раза отличающимся от. коэффициента термического расширения материала заготовок, образующий при повышенной температуре в месте их контакта интерметаллиды, на границе раздела между разнородными материалами в процессе охлаждения при термодиффузионной обработке заготовки возникают значительные термические напряжения, облегчающие механическое отделение наполнителя от основного материала по хрупкой (из-за образования металлидов) диффузионной зоне. Если различие в величине коэффициента термического расширения между соединенными сваркой давлением материалами менее чем 1,1 раза, то возникающие при теплосмене на их границе напряжения сравнительно не высоки и практически не oбJ; гчaют операцию механического разделения основы и наполнителя. С другой стороны, при различии в значениях коэффициента термического рас ширения более чем в 2 раза, образую щиеся термические напряжения могут привести или к преждевременному отр ву наполнителя от заготовок детали ; к- короблению (ис.ажению) геометри заготовки. Напряжения в переходной зоне могут быть дополнительно повышены резким охлаждением,например в воде,от температуры, при которой осуществляют выерхшу при термодйффузионной обработке, или близкой к ней по величине, за счет различия в значении коэффициента теплопроводности материалов основы и .наполнителя. Если термодиффузионную обработку осуществляют в вакууме или инертной атмосфере(легкоокисляющие материалы, например,титановые сплавы).когда резкое охлаждение технологически затруднено или неосуществимо, то дополнительные напряжения можно создать путем специального кратковременного нагрева и последующего быстрого охлаждения. Примеры осуществления способа. Пример. Свариваемый пакет собирали с помощью точечной сварки из двух листов размерами 1,5х40х200мм титанового сплава марки ОТ4, меяоду которыми по всей площади располагали прокладку размерами 1,5х10х200мм из того же сплава и наполнитель в виде листа размерами 1,5x30x200 мм из стали марки Ст 3, отличающейся от титанового сплава по,величине коэффициента термического расширения в 1,6 раза. Сварку осуществляли на вакуумном прокатном стане при температуре с обжатием 35%. Далее заготовку разрезали на 2 части в поперечном направлении и подвергали терМодиффузионной обработке в вакууме по режиму: температура ,, продолжительность выдержки 2 ч, охлаждение с печью, остаточное давление рабочей атмосферы . Затем наполнитель удаляли путем механического отрыва от основного материала, а освободившиеся от наполнителя части заготовки отогнули S противоположные стороны на угол 30°. При этом вторую часть заготовки предварительно подвергали трав-, лению в кислотном растворе, включаю-, щем смесь азотной и плавиковой кислот, дляснятия поверхностного слоя толщиной 25 мкм. В процессе отгибки j первой части заготовки обнаружили появление отдельных трещин в местах максимальной деформации, у второй части образования трещиц не наблюдалось, В результате изготовили V-образную профильную деталь с равнотолщинными отогнутыми участками. П р и м е р 2. Сваривали пакет., состоящий из двух листов размерами 1,6х80хЗООмм высокопрочного титанового сплава марки ВТ6С, между которыми располагали прокладку размерами 2,8х хЗОхЗООмм из этого же сплава и по обе стороны от нее - наполнитель в виде листа размерами 2,8х25хЗООмм из стали марки Ст 3,отличающейся от сплава ;DT6C по величине коэффициента термического расширения в 1,45 раза. Сварку ос 1цествляли на вакуумном прокатном стане при температуре с об жатием 23%. Далее заготовку разрезал поперек на три части.Вторую и третью из них подвергали термодиффузионной обработке в вакууме по режиму: температура 750с, продолжительность вьщержки 1ч, остаточное давление 5« , охлаждение второй части производили в печи, а третьей - в воде после предварительной разгерметизации рабочего пространства. Удалить наполнитель у первой части заготовки механическим путем не удалост из-за высокой прочности сцепления мезхду сваренными прокаткой раз нородными составляющими листовой заготовки вследствие отсутствия хрупкой зоны на их границе. У второй части наполнитель был отделен от основы с большими трудностями, причем в отдельных участках наблюдались над рывы у элементов их основного материала. И только у третьей части заготовки стальной наполнитель был извлечен механически без каких-либо технологических осложнений. В данном случае недостаточно хрупкая зона (из-за малой продо.хжительности выдержки при термодиффузионном отжиге) была дополнительно ослаблена возникшими при быстром охлаяодении на границе между разнородными материалами термическими напряжениями. Освободив шиеся от нaпtэлнитeля участки заготов ки отгибали в противоположные сторон на угол 30, вследствие чего получили V-образную профильную деталь с равнотолщинными отогнутыми участками . П р и м е р 3. Свариваемый пакет собирали из двух листов размерами 1х х40х200мм и Зх40х200мм соответственн высокопластичного йикеля марки Н1, между которыми по всей площади располагали прокладку размерами 1,5х20х х200мм из того же материала и наполнитель в виде листа.1,5х20х200мм из стали марки Ст 3,отличающейся по величине коэффициента термического расширения в 1,2 раза. Сварку осуществляли на стане Дуо 350 при Температуре с обжатием 45%. Далее листовую заготовку подвергали термодиффузионной обработке на воздухе при температуре 750С и продолжитель ности вьщержки 1ч с последующим охлаждением в воде. Затем наполнитель удаляли путем механического отрыва от основного металла, а освободившиеся от наполнителя участки заготовки отгибали в противоположные стороны на угол 90.В результате изготовили тавровую профильную заготовку с разнотолщинными отогнутыми участками. Использование описываемого изобретения позволит изготавливать из листовых заготовок профильные детали практически любой конфигурации из листовых материалов и тем самым повысить коэффициент использования метал-, ла и производительность труда. Формула изобретения Способ изготовления металлической профильной детали сваркой давлением, при котором между заготовками детали на участках,-не подлежащих сварке, располагают металлический наполнитель из материала с коэффициентом термического расширения, отличным от коэф.фициента термического расширения материала заготовок, наполнитель после сварки удаляют, детали придают требуемую форму, отличающ и и с я тем,что, с целью упрощения удаления наполнители, а также расширения номенклатуры профильных дета- лей, наружные кромки наполнителя совмещают с кромками свариваемых заготовок, между внутренними кромками наполнителя устанавливают прокладки из материала детали, а перед удалением наполнителя производят термодиффузионную обработку для образования хрупкого слоя,причем используют наполнитель с коэффициентом термического расширения, в 1,1-2,0 раза отличающимся от коэффициента термического расширения материала заготовки,образующий с ним при нагреве интерметаллиды.. Источники информации, принятые во внимание при экспертизе 1.Патент США 3659326, кл. В 23 К 31/02, 1972. 2.Тыжнова Н. В. Диффузионная . сварка(обзор зарубежной литературы за 1966-1970).М., ВИЛС, 1972, с. 27-35.

ploiSfP

«f

770698

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления сварной металлической заготовки | 1978 |

|

SU778997A1 |

| Металлическая профильная заготовка | 1981 |

|

SU946699A1 |

| Способ изготовления сварной тонкостенной профильной заготовки | 1977 |

|

SU617226A1 |

| Заготовка для диффузионной сварки переходника титан-алюминий | 2015 |

|

RU2620402C2 |

| Способ сварки плавлением разнородных металлов | 1983 |

|

SU1127718A1 |

| СПОСОБ ПОЛУЧЕНИЯ МНОГОСЛОЙНОГО МАТЕРИАЛА | 2013 |

|

RU2560472C2 |

| Способ изготовления переходника титан-сталь | 2015 |

|

RU2612331C2 |

| Способ получения жаростойкого покрытия на поверхностях титановой пластины | 2023 |

|

RU2807245C1 |

| Способ диффузионной сварки | 1988 |

|

SU1567342A1 |

| ТРУБЧАТЫЙ ПЕРЕХОДНИК ТИТАН-СТАЛЬ | 2002 |

|

RU2207236C1 |

S.Hrc

ч чЧЧ

Авторы

Даты

1980-10-15—Публикация

1978-04-11—Подача