Изобретение относится к области соединения с помощью сварки труб из разнородных материалов, не поддающихся традиционным методам сварки плавлением, а более конкретно - к конструкциям трубчатых переходников титановый сплав-нержавеющая сталь, с помощью которых можно сваривать трубы из титановых сплавов с трубами из нержавеющей стали традиционными методами сварки плавлением однородных металлов.

В современном машиностроении достаточно широко используются трубы из титановых сплавов в сочетании с трубами из нержавеющих сплавов, поэтому постоянно возникает необходимость их надежного соединения с помощью сварки.

Титан и нержавеющая сталь в металлургическом плане практически несовместимы, так как при их сварке плавлением в сварном шве образуется сложный набор из хрупких интерметаллидных соединений и жидких эвтектик.

Поэтому в промышленности основным технологическим направлением при сварке труб из титановых сплавов с трубами из нержавеющей стали стало использование биметаллических трубчатых переходников титан-сталь, предварительно изготавливаемых методами сварки в твердой фазе, когда температура нагрева для сварки не превышает 0,7 температуры плавления наиболее легкоплавкого из свариваемых материалов.

Известны трубчатые переходники из титанового сплава марки ОТ4 и нержавеющей стали марки Х18Н9Т, которые изготавливались сваркой в твердой фазе методом горячего совместного прессования заготовок из титана и нержавеющей стали, помещенных в специальную герметичную стальную оболочку, из которой тщательно удалялся воздух (см. Л.Г. Стрижевская и др. Сварка разнородных металлов с использованием биметаллических переходников, ж. "Сварочное производство" 1969 г., 8, стр.18-19).

Трубчатые переходники, получаемые методом горячего совместного прессования, имеют два основных недостатка: первый из них это крайне высокая стоимость изготовления, особенно переходников диаметром более 75 мм, так как заготовки из титанового сплава и нержавеющей стали для совместного прессования необходимо изготавливать по диаметру в 4-5 раз большие, чем будущий переходник; заготовки помещают в стальной контейнер, потом его закрывают крышкой, тщательно вакуумируют и герметизируют с сохранением в контейнере вакуума; после этого его нагревают до температуры около 900oС и устанавливают в подогреваемую пресс-форму-матрицу, через очко которой гидравлическим прессом продавливают горячий контейнер. Для горячего прессования вакуумированных контейнеров, предназначенных даже для переходников относительно небольшого диаметра, требуется гидравлический пресс с усилием в несколько тысяч тонн, который не всегда имеется даже на крупных заводах.

Вторым недостатком трубчатых переходников, изготавливаемых из сваренных заготовок, полученных методом совместного горячего прессования, является отсутствие достоверных данных о прочности каждого диффузионного соединения в области нахлестки между титановым сплавом и нержавеющей сталью. Если в контейнере с заготовками из титанового сплава и нержавеющей стали сохраняется вакуум на всех технологических этапах, включая начальный момент прессования, то диффузионное сварное соединение в виде конусной нахлестки получается высокопрочным.

Если же сварные швы на контейнере выполнены с микротечами или же они возникли в процессе нагрева перед прессованием, то диффузионное сварное соединение резко теряет свои прочностные характеристики, а на практике выявить образование микротечи, особенно в процессе нагрева контейнера в печи до 900oС, практически невозможно.

По этой причине трубчатые переходники, изготовленные из заготовок, сваренных методом горячего совместного прессования, не нашли широкого применения в ответственных трубопроводах, работающих в условиях постоянной вибрации и частых температурных колебаний.

Известны также трубчатые переходники титан-сталь, изготовленные сваркой в твердой фазе методом диффузионной сварки в вакууме с применением промежуточных многослойных прослоек, таких как V+Cu+CTAЛЬ+Ni и V+Cu+Ni, предварительно получаемых горячей прокаткой в вакууме при температурах 800-900oС (см. Казаков Н.Ф. Диффузионная сварка материалов. - М.: Машиностроение, 1976 г., стр.189).

Трубчатые переходники, диаметром 60-70 мм и длиной до 150 мм изготавливались из титанового сплава ВТ5-1 и нержавеющей стали 12Х18Н10Т с применением промежуточных многослойных прокладок, устанавливаемых между свариваемыми торцами втулок. Переходники изготавливали диффузионной сваркой в вакууме при нагреве до 1000oС и сдавливании с усилием 0,5 кгс/мм2 при выдержке не менее 15 минут.

Основным недостатком этих трубчатых переходников является трудность оценки как прочности сцепления на отрыв между слоями многослойной прокладки, так и между прокладкой и торцами втулок из титанового сплава и из нержавеющей стали, что также не позволяет использовать эту конструкцию переходников для сварки ответственных трубопроводов из титановых сплавов с трубопроводами из нержавеющей стали, работающих в условиях вибрации и частых смен температур.

Из техники сварки труб хорошо известно, что нахлесточные трубчатые сварные соединения значительно более работоспособны в условиях вибрации трубопровода, чем стыковые, так как плотная телескопическая посадка труб разгружает сварной шов от изгибающих моментов, возникающих при вибрации трубопровода.

Известны две экспериментальные конструкции трубчатых переходников титан-сталь, сваренных диффузионной сваркой внахлестку: в первой конструкции цилиндрическая втулка из титанового сплава располагалась снаружи цилиндрической втулки из нержавеющей стали, а во второй конструкции нахлесточное соединение втулок выполнялось по конусным поверхностям, при этом втулка из нержавеющей стали выполнялась снаружи втулки из титанового сплава (см. Казаков Н. Ф. Диффузионная сварка материалов. - М.: Машиностроение, 1976 г., стр. 189-190).

Нахлесточная конструкция переходника титан-сталь, в которой втулка из нержавеющей стали установлена внутри втулки из титанового сплава, не имеет перспективы для промышленного применения, т.к. в процессе охлаждения после диффузионной сварки хрупкая диффузионная прослойка из-за двухкратной разницы в коэффициентах термического расширения между титаном и нержавеющей сталью постоянно работает на растяжение и срез, что в условиях вибрации и температурных колебаний неизбежно приведет к ее разрушению.

Наиболее близкой к заявленной конструкции переходника титан-сталь по совокупности существенных признаков является трубчатый переходник титан-нержавеющая сталь, выполненный в виде втулки из титанового сплава и втулки из нержавеющей стали, сваренных между собой диффузионной сваркой внахлестку по конусным поверхностям с расположением втулки из нержавеющей стали снаружи втулки из титанового сплава и с образованием между ними диффузионной прослойки (Казаков Н.Ф. Диффузионная сварка материалов. - М.: Машиностроение, 1976 г., стр.189).

Эта конструкция трубчатого переходника также мало пригодна для сварки ответственных трубопроводов из титановых сплавов и нержавеющей стали, работающих в условиях вибрации и частых смен температур, так как в осевом направлении прочность переходника обеспечивается только за счет прочности диффузионной прослойки, образовавшейся в результате диффузионной сварки, а наличие конусной поверхности в нахлесточном соединении только ослабляет осевую прочность переходника.

Диффузионная прослойка между втулками из титанового сплава и нержавеющей стали, на которой основана прочность и работоспособность переходника титан-сталь, получаемая по известной технологии диффузионной сварки, как правило, имеет крайне неравномерную толщину, как по площади соединения, так и по его длине, что обусловлено свойствами окисных пленок на поверхностях титанового сплава и нержавеющей стали, и, как правило, этот разброс в одном нахлесточном соединении может колеблется от практического отсутствия диффузионной прослойки на отдельных участках до толщин в несколько сотен микрон. При этом на тех участках, где уже началось диффузионное взаимодействие, рост диффузионной прослойки происходит очень интенсивно, а если температура нагрева в этом месте достигает нижней точки образования эвтектики между титаном и нержавеющей сталью, то жидкая эвтектика начинает просто вытекать из нахлесточного соединения.

В связи с этими известными методами диффузионной сварки в этой конструкции переходника практически невозможно получить высокопрочной диффузионной прослойки, толщина которой не будет превышать двух микрон.

При больших толщинах хрупкой диффузионной прослойки в этой конструкции переходника она не выдерживает испытания термоударом при нагреве до 350oС и опускания в воду, т.к. хрупкая диффузионная прослойка начинает трескаться и через несколько термоударов переходник теряет герметичность.

Это объясняется тем, что в процессе остывания после диффузионной сварки диффузионная прослойка испытывает сжатие в радиальном направлении, а в продольном сдвиговые напряжения, что связано с термическим уменьшением диаметра и длины втулки из нержавеющей стали по отношению ко втулке из титанового сплава.

У такого переходника в рабочих условиях в составе трубопровода кроме напряжений, оставшихся после сварки, будут возникать напряжения в диффузионной прослойке от давления среды в трубопроводе, колебаний ее температуры, от термических расширений трубопровода и его вибраций. И всему этому в этой конструкции переходника противостоит только хрупкая диффузионная прослойка, что никак не подходит для ответственных трубопроводов, работающих в тяжелых эксплуатационных условиях.

Задача, на решение которой направлено настоящее изобретение, состоит в создании конструкции трубчатого переходника в виде двух втулок из титанового сплава и нержавеющей стали, собранных внахлестку и сваренных диффузионной сваркой в вакууме с образованием в сварном соединении хрупкой диффузионной прослойки, который был бы работоспособен в ответственных высокотемпературных трубопроводах, работающих в условиях вибрации и колебаний температуры среды в трубопроводе.

Технический результат, получаемый при осуществлении заявленного изобретения, состоит в том, что в заявленной конструкции трубчатого переходника хрупкая диффузионная прослойка практически не испытывает сдвиговых напряжений, которые возникают в известных трубчатых переходниках титан-сталь в процессе охлаждения после диффузионной сварки, а также в процессе эксплуатации от воздействия давления среды, протекающей по трубопроводу, а также от вибрации трубопровода и колебаний температуры среды.

Указанный технический результат достигается тем, что в трубчатом переходнике, титан-нержавеющая сталь, выполненным в виде втулки из титанового сплава и втулки из нержавеющей стали, сваренных между собой диффузионной сваркой внахлестку с расположением втулки из нержавеющей стали снаружи втулки из титанового сплава и с образованием между ними диффузионной прослойки,

- нахлесточное соединение выполнено по цилиндрическим поверхностям с механическим зацеплением между ними в виде чередующихся между собой кольцевых выступов и впадин резьбового профиля, при этом толщина диффузионной прослойки составляет не более 20 микрон;

- кроме того, цилиндрические поверхности втулок в области нахлесточного соединения имеют, по крайней мере, одну цилиндрическую ступеньку;

- кроме того, место утолщения нахлесточного соединения выполнено на наружной стороне переходника;

- кроме того, место утолщения нахлесточного соединения выполнено на внутренней стороне переходника.

Заявленная конструкция трубчатого переходника титан-сталь позволяет методом диффузионной сварки изготавливать высоконадежные сварные трубчатые биметаллические переходники, предназначенные для сварки между собой труб из титановых сплавов с трубами из нержавеющих сталей.

Высокую надежность заявленной конструкции трубчатого переходника титан-сталь обеспечивает нахлесточное соединение, которое выполнено в отличие от прототипа по цилиндрическим поверхностям, на которых в свою очередь выполнено механическое зацепление в виде чередующихся между собой кольцевых выступов и впадин резьбового профиля, которое берет на себя все нагрузки, которым подвергается диффузионная прослойка как в процессе эксплуатации переходника, так и от двухкратной разницы в коэффициентах термического расширения между титаном и нержавеющей сталью. В дополнение к этому механическое зацепление в виде кольцевых выступов и впадин создает в нахлесточном соединении лабиринтное уплотнение, которое может обеспечивать соединению герметичность даже при отсутствии диффузионной прослойки, т.к. в процессе остывания после диффузионной сварки втулка из нержавеющей стали за счет разницы в коэффициентах термического расширения все время плотно обжимает втулку из титанового сплава.

В заявленной конструкции переходника диффузионная прослойка не несет силовых нагрузок, а выполняет лишь роль обеспечения соединению вакуумной плотности, при этом чем она тоньше, то тем выше ее прочностные и коррозионные характеристики, поэтому ее максимальная толщина ограничена в заявленной конструкции переходника всего 20 микронами.

Нахлесточное соединение переходника для сокращения его радиальных габаритов может быть выполнено многоступенчатым, что позволяет снизить наружное усиление толщины стенки в области нахлестки до 0,5-3 мм, а в случае конструктивной необходимости позволяет изготовить переходник без наружного усиления, заменив его внутренним.

Кроме этого, ступенчатое нахлесточное соединение позволяет снизить термические и механические напряжения в хрупкой диффузионной прослойке по краям нахлесточного соединения за счет выполнения концов втулок, образующих нахлесточное соединение, максимально тонкими, так как термические напряжения кроме различия в коэффициентах термического расширения определяются жесткостью одной из сваренных стенок, которая прямо пропорциональна ее толщине.

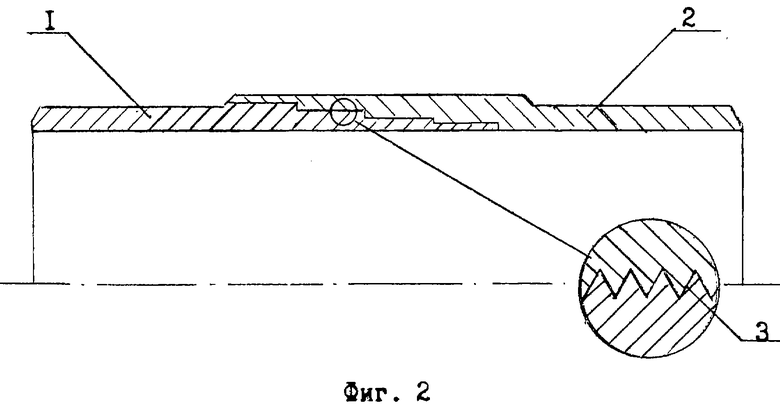

Сущность изобретения поясняется чертежами, где на фиг.1 показан трубчатый переходник титан-сталь, предназначенный для сварки труб из титановых сплавов с трубами из нержавеющих сталей, выполненный в виде двух втулок из титанового сплава 1 и нержавеющей стали 2, сваренных между собой диффузионной сваркой внахлестку с механическим зацеплением между ними в виде чередующихся между собой кольцевых выступов и впадин резьбового профиля 3. При этом нахлесточное соединение выполнено по цилиндрической поверхности с расположением места утолщения нахлестки снаружи переходника.

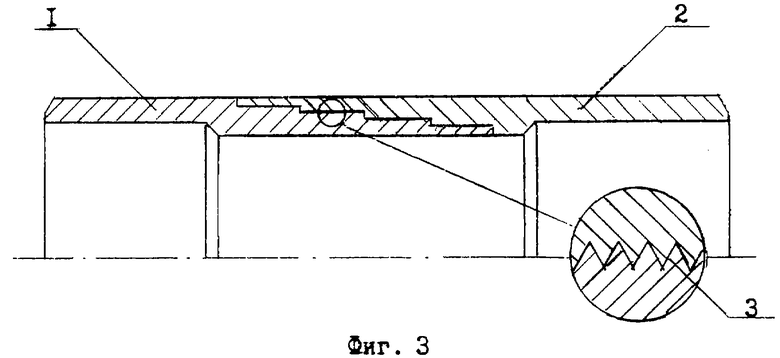

На фиг. 2 показан аналогичный трубчатый переходник титан-сталь, у которого нахлесточное соединение выполнено многоступенчатым с расположением минимального утолщения места нахлестки снаружи переходника.

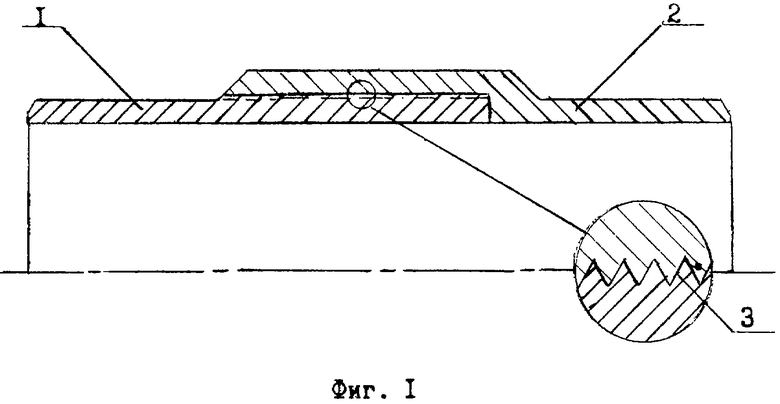

На фиг. 3 показан аналогичный трубчатый переходник титан-сталь, у которого нахлесточное соединение выполнено многоступенчатым с расположением минимального утолщения места нахлестки внутри переходника.

Изобретение относится к соединению с помощью сварки труб из разнородных материалов, не поддающихся традиционным методам сварки плавлением. Переходник выполнен в виде втулки из титанового сплава и втулки из нержавеющей стали, сваренных между собой диффузионной сваркой внахлестку. Втулка из нержавеющей стали расположена снаружи втулки из титанового сплава. Нахлесточное соединение выполнено по цилиндрическим поверхностям с механическим зацеплением между ними в виде чередующихся между собой кольцевых выступов и впадин резьбового профиля. Толщина диффузионной прослойки составляет не более 20 мкм. Цилиндрические поверхности втулок в области нахлесточного соединения имеют по крайней мере одну цилиндрическую ступеньку. Место утолщения нахлесточного соединения может быть выполнено на наружной или внутренней стороне переходника. Такое выполнение переходника позволяет повысить его работоспособность в ответственных высокотемпературных трубопроводах, работающих в условиях вибрации и колебаний температуры среды в трубопроводе. 3 з.п.ф-лы, 3 ил.

| КАЗАКОВ Н.Ф | |||

| Диффузионная сварка материалов | |||

| - М.: Машиностроение, 1976, с.189 | |||

| ПЕРЕХОДНИК ДЛЯ СВАРКИ ТРУБ ИЗ НЕРЖАВЕЮЩИХ СТАЛЕЙ С ТРУБАМИ ИЗ ЦИРКОНИЕВЫХ СПЛАВОВ | 1995 |

|

RU2085350C1 |

| СПОСОБ СВАРКИ АЛЮМИНИЯ И ЕГО СПЛАВОВ СО СТАЛЬЮ | 0 |

|

SU208851A1 |

| US 4943000, 24.07.1990 | |||

| US 6264091, 24.07.2001. | |||

Авторы

Даты

2003-06-27—Публикация

2002-06-24—Подача