Изобретение относится к области соединения сплавов из разнородных металлических материалов, не поддающихся сварке плавлением напрямую, а более конкретно - к сварным конструкциям, включающим детали из титановых сплавов и детали из нержавеющей стали, которые соединяются между собой через предварительно изготовленные методами сварки в твердом состоянии переходники титановый сплав - нержавеющая сталь. Причем титановая часть переходника сваривается с титановой деталью конструкции, а стальная - со стальной с помощью традиционных методов сварки плавлением.

Известен переходник для диффузионной сварки соединений телескопического типа из титанового сплава ОТ4 и стали 12Х18Н10Т с передачей сварочного усилия за счет предварительного натяга по конусным поверхностям и разницы в коэффициентах термического расширения. При этом втулка из титанового сплава располагается снаружи втулки из стали (Диффузионная сварка материалов: Справочник / Под ред. Н.Ф. Казакова. - М.: Машиностроение, 1981 г., стр. 157). Однако в этом случае в зоне контакта титан-сталь при температуре более 1073К интенсивно растет прослойка интерметаллида TiFe, что вызывает охрупчивание сварного соединения. Эта конструкция переходника мало пригодна для сварки ответственных трубопроводов из титановых сплавов и нержавеющей стали, работающих в условиях вибрации и частых смен температур, так как прочность переходника обеспечивается только за счет прочности интерметаллидной прослойки, образовавшейся в результате диффузионной сварки.

Известен переходник титан-нержавеющая сталь, выполненный из втулки титанового сплава и втулки из нержавеющей стали, соединенных между собой диффузионной сваркой внахлестку с расположением втулки из нержавеющей стали снаружи втулки из титанового сплава и с образованием между ними диффузионной прослойки, отличающийся тем, что нахлесточное соединение выполнено по цилиндрическим поверхностям с механическим зацеплением между ними в виде чередующихся между собой кольцевых выступов и впадин резьбового профиля, при этом толщина диффузионной прослойки составляет не более 20 мкм. Место утолщения нахлесточного соединения может быть выполнено на наружной или внутренней стороне переходника [патент RU 2207236]. К недостаткам такого переходника можно отнести наличие все той же хрупкой, склонной к растрескиванию интерметаллидной прослойки, могущей вызвать негерметичность соединения, а также утяжеление самого переходника из-за наличия нахлестки. Кроме того, диффузионная прослойка между втулками из титанового сплава и нержавеющей стали, на которой основана прочность и работоспособность переходника титан-сталь, получаемая по известной технологии диффузионной сварки, как правило, имеет крайне неравномерную толщину как по площади соединения, так и по его длине; этот разброс в одном нахлесточном соединении может колебаться от практического отсутствия диффузионной прослойки на отдельных участках до толщин в несколько сотен микрон. Вследствие этого снижается надежность сварного соединения.

Известен переходник из титанового сплава марки ОТ4 и нержавеющей стали марки Х18Н9Т, полученный сваркой в твердом состоянии методом горячего совместного прессования заготовок из титана и нержавеющей стали. Заготовки будущего переходника помещали в стальной контейнер, потом его закрывали крышкой, вакуумировали и герметизировали с сохранением в контейнере вакуума; после этого его нагревали до температуры около 900°С и устанавливали в подогреваемую пресс-форму, через отверстие в которой гидравлическим прессом продавливали горячий контейнер (Стрижевская Л.Г. и др. Сварка разнородных металлов с использованием биметаллических переходников, "Сварочное производство", 1969 г., 8, стр. 18-19). Недостатком переходников, полученных этим методом, является большая вероятность появление микротечей в контейнере с заготовками из титанового сплава и нержавеющей стали в момент прессования, так как контейнер подвергается интенсивной деформации и растягивающим нагрузкам. При разрыве контейнера происходит падение вакуума, окисление соединяемых поверхностей, снижение качества и надежности диффузионного соединения или даже его отсутствие. При этом снижается герметичность, уровень и стабильность механических свойств сварных соединений. Кроме того, существенное изменение размеров заготовок в процессе прессования требует дополнительной механической обработки и обуславливает снижение выхода годного и коэффициента использования материала (КИМ).

Известен переходник для диффузионной сварки титана со сталью, в которой для предотвращения интерметаллидных прослоек между ними используется применение различных промежуточных прослоек в виде фольги, помещаемой перед сваркой между свариваемыми поверхностями, причем со стороны стали прокладывается медная фольга, а со стороны титана - ванадиевая (ниобиевая, танталовая) фольга. [Диффузионная сварка материалов: Справочник / Под ред. Н.Ф. Казакова. -М.: Машиностроение, 1981 г., стр. 157, 158]. К недостаткам этой конструкции, во-первых, можно отнести невозможность реализации сварочных усилий при традиционной диффузионной сварке (5-15 МПа), достаточных для пластической деформации тугоплавких фольг (ниобиевой, ванадиевой, танталовой) и при этом не вызывающих макродеформацию всего переходника. В результате не исключены дефекты типа непроваров, нестабильность и снижение прочностных свойств сварных соединений и их герметичности. Во-вторых, не исключена вероятность проявления «краевого эффекта», обусловленного образованием хрупкой фазы эвтектического типа в результате взаимодействия титана с выдавленной из стыка пластичной медной фольгой и, как следствие, также нестабильность и снижение прочностных свойств сварных соединений и их герметичности. В-третьих, не определены диапазоны толщин промежуточных фольг, гарантированно обеспечивающих отсутствие хрупких интерметаллидных и эвтектических прослоек. Кроме того, фольги перед укладкой необходимо подвергнуть совместной вакуумной прокатке, что усложняет и удорожает технологический процесс.

Известен переходник для диффузионной сварки (патент RU 2239529) в виде кольцевых заготовок из разнородных металлов, установленных друг на друга и помещенных в камеру из пластичной стали с толщиной стенок 0,5-3 мм, из которой откачивают воздух, а потом ее герметизируют с помощью электронно-лучевой сварки. Затем в газостате производят всестороннее сдавливание камеры нейтральным газом (аргоном) с давлением не менее 200 атм (20 МПа), нагретым до температуры сварки, выдержку при температуре сварки и последующее охлаждение. Эту конструкцию, предназначенную для диффузионной сварки в условиях горячего изостатического прессования (ГИП), нельзя применить для соединения разнородных материалов, образующих интерметаллидные прослойки (например, титан-сталь). Предотвращение таких прослоек обеспечивается использованием промежуточных слоев, совместимых между собой и с основным металлом с точки зрения свариваемости. При этом необходимо строго регламентировать толщины промежуточных слоев и ширину диффузионных зон в них, что в указанном способе не предусмотрено. Также необходимо отметить, что давление 200 атм нехарактерно для ГИП и недостаточно для формирования надежного физического контакта при использовании тугоплавких промежуточных фольг.

Известен переходник для диффузионной сварки в условиях ГИП, представленный примерами в работе (Диффузионная сварка разнородных материалов в условиях горячего изостатического прессования. Елкин В.Н., Гордо В.П., Мелюков В.В. Вестник ПНИПУ. Машиностроение, материаловедение. 2013. Том 15. №4). Исследовали соединения стали 09Х17Н9-Ш и титанового сплава ПТ3-В, полученные диффузионной сваркой в условиях ГИП по режиму: температура 922°С, время 135 мин, давление 151 МПа. Сварку осуществляли через промежуточные слои по двум вариантам: через нанесенное гальваническим способом на стальную деталь никелевое покрытие и через танталовую фольгу толщиной 0,1 мм. Перед ГИП свариваемые детали помещали в контейнер, который герметизировали в вакууме с помощью электронно-лучевой сварки. Недостатком варианта конструкции с никелевым покрытием, имеющим при гальваническом нанесении небольшую толщину (5-10 мкм), является снижение пластичности соединения и его стойкости к вибрационным нагрузкам из-за взаимодействия титана с никелем с образованием характерной упрочняющей γ'-фазы. Такой же недостаток имеет место и для второго варианта из-за образования карбидов тантала на границе сталь-тантал. Кроме того, неизвестен нижний предел давления при ГИП, гарантирующий абсолютный физический контакт при использовании тугоплавкой танталовой фольги, который обеспечивает герметичность и стабильность свойств соединения и может быть разным для разных фольг.

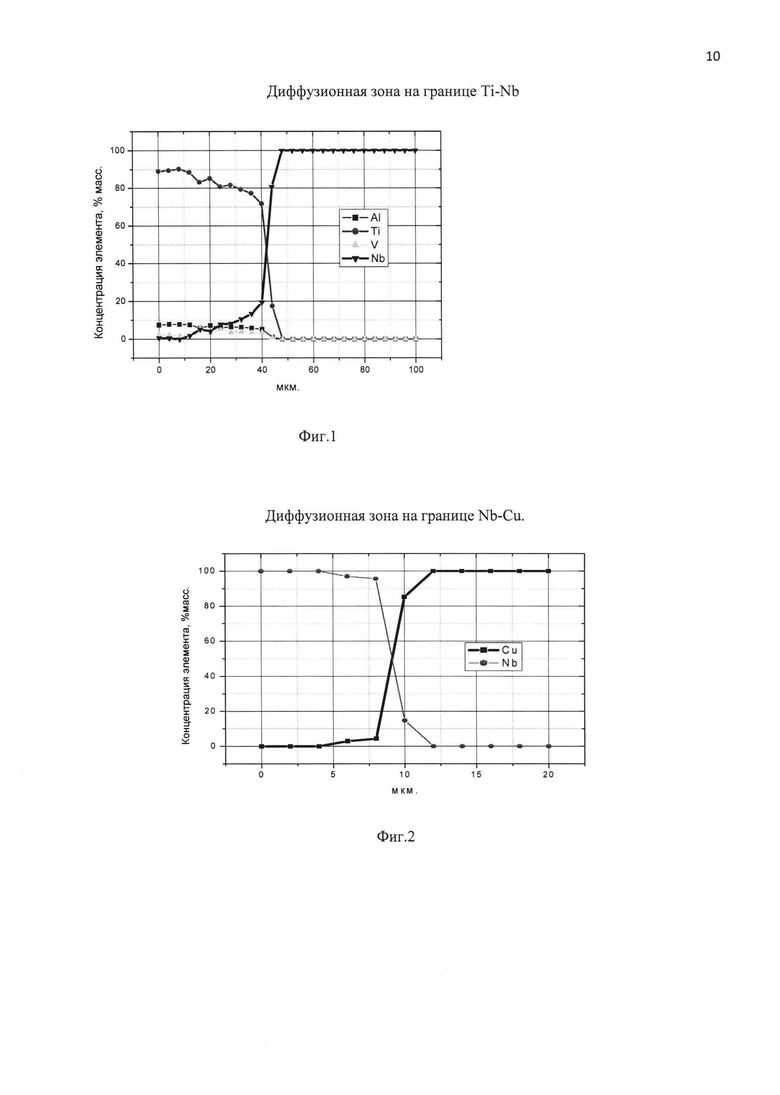

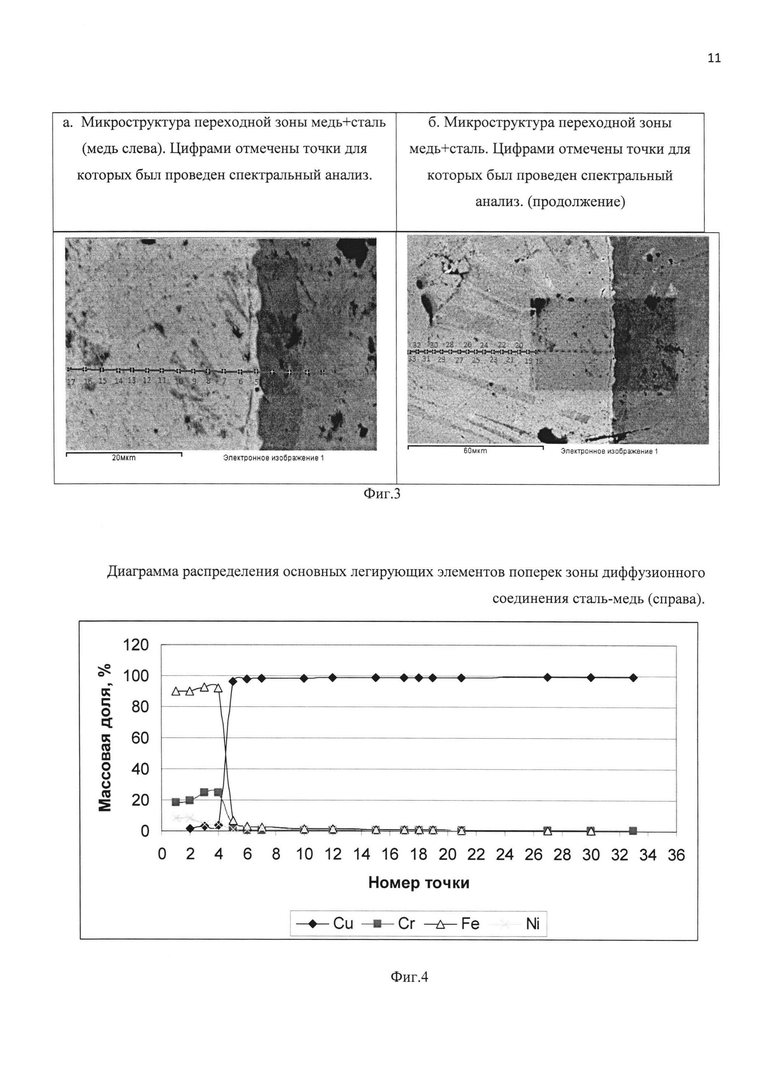

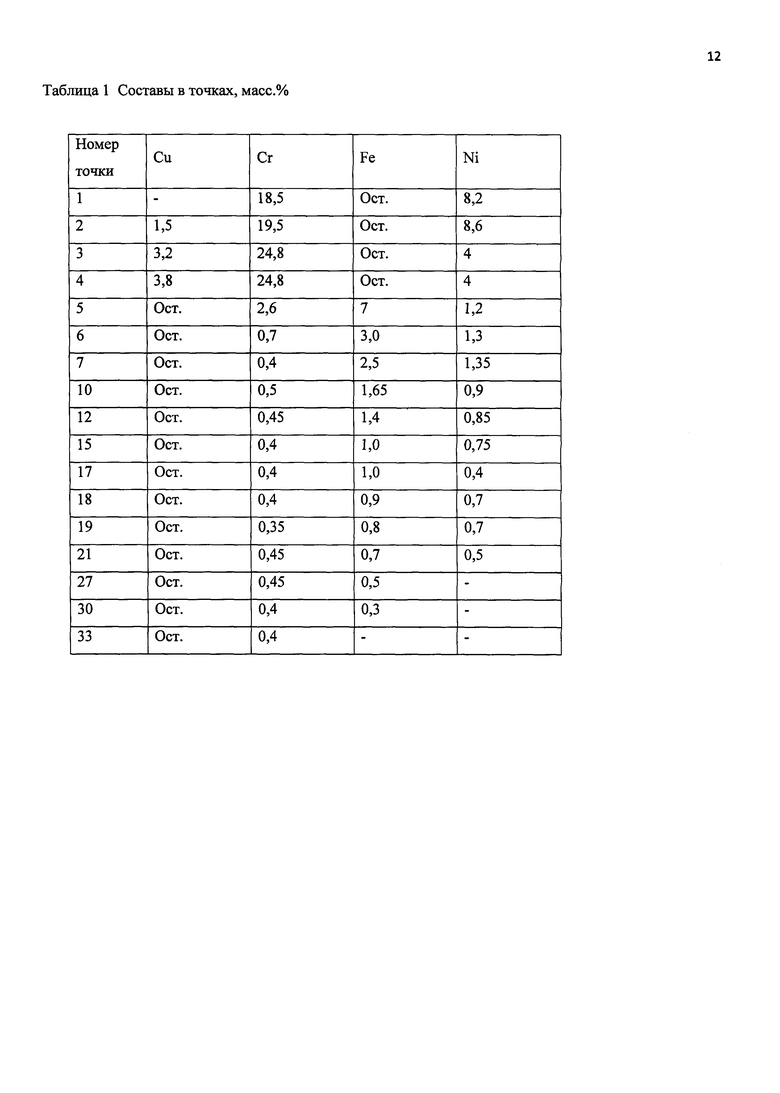

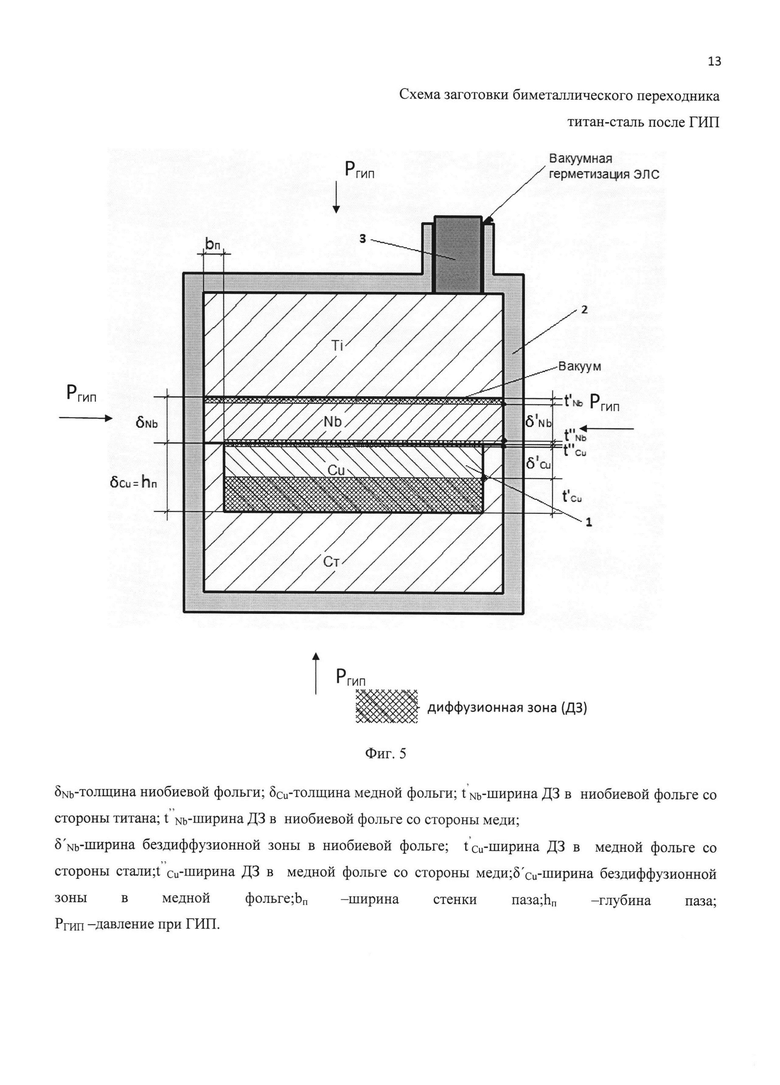

Наиболее близким по совокупности существенных признаков к изобретению является переходник, состоящий из деталей титана и стали, получаемый диффузионной сваркой (патент RU 2520236) в условиях ГИП через две тонкие (20-50 мкм) вставки из ниобия или ванадия и меди, которые помещают между титановой и стальной деталью соответственно. Недостатком этой конструкции является слишком малая толщина вставок, что приводит к снижению пластичности соединения и его стойкости к вибрационным нагрузкам, а также к нестабильности прочностных свойств несмотря на их высокий уровень. Такое ухудшение механических свойств обусловлено характером диффузионных процессов между парами Ti-Nb, Nb-Cu, Cu-Fe в заданных условиях ГИП (температура 900-950°С, время 1-3 часа, давление 1000-1500 бар). Титан диффундирует в ниобий на глубину до 40 мкм (фиг. 1), а медь в ниобий - до 10 мкм (фиг. 2), образуя при этом и в том, и в другом случае твердые растворы по всему объему ниобиевой вставки толщиной 20-50 мкм, которые упрочняют ее и делают менее пластичной. Кроме того, при встречной диффузии титана и меди появляется опасность образования легкоплавкой эвтектики в результате их взаимодействия, если глубина их диффузии перекрывается, что и происходит при толщине ниобиевой вставки 20 мкм. Аналогичная картина наблюдается в медной фольге из-за диффузии железа в медь (фиг. 3а, фиг. 3б и фиг. 4) и ниобия в медь (до 10 мкм) (см. фиг. 2): образовавшиеся твердые растворы железа (хрома, никеля) в меди по всему объему медной вставки толщиной 20-50 мкм упрочняют ее и делают менее пластичной. На фиг. 3а, 6 представлена переходная область на границе сталь-медь и линия, по которой проводилась оценка ширины диффузионной зоны. На фиг. 4 представлена диаграмма распределения основных легирующих элементов поперек зоны диффузионного соединения медь-сталь, количественный состав которых приведен в таблице 1. Анализ фиг. 3, фиг. 4 и таблицы 1 показывает, что железо диффундирует в медь на расстояние до 100 мкм (точка 30), перекрывая всю толщину (20-50 мкм) медной фольги.

Задача настоящего изобретения заключается в создании конструкции заготовки переходника титан-сталь, предназначенной для диффузионной сварки в условиях ГИП, исключающей взаимодействие титана с железом и медью, позволяющей получать плотные пластичные диффузионные соединения титан-сталь со стабильными прочностными свойствами.

Техническим результатом является получение диффузионной сваркой в условиях ГИП соединения титан-сталь со 100%-ной герметичностью, стабильными механическими свойствами за счет сохранения пластичности промежуточных вставок, отсутствия хрупких интерметаллидных и эвтектических прослоек, а также карбидных фаз.

Указанный технический результат достигается тем, что при изготовлении переходника титан-сталь диффузионной сваркой в условиях горячего изостатического прессования, включающего размещение промежуточной вставки в виде медной фольги со стороны, по меньшей мере, одной заготовки из стали и промежуточной выставки в виде ниобиевой фольги - со стороны, по меньшей мере, одной заготовки из титана, в соответствии с предложенным способом используют медную фольгу толщиной 0,4-0,6 мм и ниобиевую фольгу толщиной 0,2-0,4 мм, при этом медную фольгу и ниобиевую фольгу укладывают в глухой паз, выполненный в стальной заготовке, имеющий стенки по периметру, и вставляют в него часть титановой заготовки, а режимы горячего изостатического прессования выбирают из условия получения толщины бездиффузионного слоя в медной прослойке не менее 0,3 мм, а в ниобиевой прослойке - не менее 0,15 мм.

Отношение толщины медной фольги к толщине ниобиевой фольги составляет 1,5-3.

При одновременном прессовании несколько заготовок на разделяющие поверхности предварительно наносят антиадгезионное покрытие.

Перед диффузионной сваркой переходника в виде заготовки из титанового сплава и нержавеющей стали между соединяемыми поверхностями этих заготовок укладываются промежуточные прослойки: со стороны стали - в виде медной фольги, а со стороны титана - ниобиевой фольги, препятствующие в таком сочетании образованию между титаном и сталью хрупких интерметаллидных слоев. После этого заготовки помещают в герметичную капсулу, которую вакуумируют, а затем осуществляют диффузионную сварку заготовок в условиях горячего изостатического прессования (ГИП) при всестороннем сжатии и сверхвысоком давлении (100-200 МПа), на порядок превышающем давление при традиционной диффузионной сварке (5-15 МПа), что обеспечивает создание абсолютного физического контакта между соединяемыми поверхностями и, как следствие, равномерность последующих диффузионных процессов. Сверхвысокое давление всестороннего сжатия создается в газостате при нагреве и расширении инертного газа, что обеспечивает одинаковое сварочное усилие в любой точке соединяемых заготовок, отсутствие макродеформаций и практические полное сохранение начальных размеров переходника при любых усилиях. Тем самым повышается надежность диффузионного соединения и стабильность его свойств, а КИМ близок к 1.

Сущность изобретения поясняется схемой диффузионного соединения биметаллического переходника титан-сталь (фиг. 5).

В заявленной конструкции заготовки переходника титан-сталь толщина ниобиевой фольги δNb составляет 0,2-0,4 мм, а толщина медной фольги δCu - 0,4-0,6 мм.

При реализации этого изобретения в зависимости от режимов ГИП (температура, время) ширина диффузионной зоны (ДЗ) пары титан-ниобий в ниобиевой прослойке t'Nb может достигать 0,04 мм (фиг. 1), а пары ниобий-медь tʺNb - 0,01 мм (см. фиг. 2), при этом суммарная ширина этой зоны tNb=t'Nb+tʺNb=0,05 мм. При толщине ниобиевой фольги δNbтолщину слоя ниобия, где не наблюдаются диффузионные процессы, сохраняется пластичность и гарантированно исключается появление недопустимой легкоплавкой эвтектики в паре титан-медь, обозначим δ'Nb. При заявленной толщине ниобиевой прослойки 0,2-0,4 мм толщина δ'Nb будет равна соответственно 0,15-0,35 мм. Увеличение толщины ниобиевой фольги свыше 0,4 мм нецелесообразно из-за возможного снижения прочности переходника титан-сталь вследствие отсутствия «эффекта мягкой прослойки». Таким образом, минимальная толщина слоя ниобия, где не наблюдаются диффузионные процессы и сохраняется пластичность, δ'Nb=δNb-tNb, и составляет 0,15 мм.

Ширина диффузионной зоны пары сталь-медь t'Cu в зависимости от режимов ГИП (температура, время) может достигать 0,1 мм (см. фиг. 4), причем максимально диффундирует в медь железо, а ширина пары ниобий-медь в медной прослойке tʺCu=tʺNb и может достигать 0,01 мм (суммарная ширина диффузионной зоны в меди tCu=t'Cu+tʺCu=0,11 мм). При заявленной толщине медной фольги δCu в диапазоне 0,4-0,6 мм толщина слоя меди δ'Cu=δCu-tCu, где не наблюдаются диффузионные процессы и сохраняется пластичность, составит соответственно 0,29-0,49 мм. При толщине медной фольги δCu менее 0,4 мм возникает опасность нестабильности прочностных свойств из-за сближения упрочненных зон твердых растворов. Увеличение толщины медной фольги свыше 0,6 мм нецелесообразно из-за возможного снижения прочности соединения титан-сталь вследствие отсутствия «эффекта мягкой прослойки». Таким образом, минимальная толщина слоя меди, где не наблюдаются диффузионные процессы, сохраняется пластичность и обеспечивается стабильность прочностных свойств, δ'Cu=δCu tCu, и составляет 0,29 мм (~0,3 мм).

Кроме того, соотношение толщины медной фольги к ниобиевой в заявленном диапазоне необходимо выбирать в пределах 1,5-3, инициируя тем самым разрушение соединения по медной прослойке, что обуславливает предсказуемые и стабильные прочностные свойства соединения, а также его хорошую пластичность. В противном случае разрушение носит смешанный характер, а соединение имеет нестабильные прочностные свойства: как высокие, так и низкие.

Во избежание появления эвтектики в паре титан-медь при температуре 870°С в результате возможного выдавливания меди в зазор между титановой заготовкой и стенкой капсулы в стальной заготовке выполняют глухой паз 1 со стенками по периметру и глубиной hп, не менее толщины медной фольги, которую в этот паз укладывают (см. фиг. 5). Стенки паза препятствуют выдавливанию меди в зазор. Ширина стенок паза bп произвольная и определяется допусками на механическую обработку до размеров конечной заготовки переходника. При глубине паза, равной толщине медной фольги, все заготовки стыкуются, как показано на фиг. 5. Если глубина паза больше толщины медной фольги, то в паз можно уложить также ниобиевую фольгу и вставить на небольшую технологически удобную глубину (до 3 мм) часть титановой заготовки, что увеличивает точность и облегчает сборку капсулы.

Кроме того, при реализации заявленного изобретения давление всестороннего сжатия РГИП при горячем изостатическом прессовании (ГИП) составляет не ниже 100 МПа. Такое давление гарантированно устраняет все несплошности и создает надежный физический контакт между сопрягаемыми поверхностями, обеспечивая тем самым 100% плотность и герметичность соединения. Причем давление одинаково воздействует при ГИП на все заготовки переходников, находящиеся в капсуле, а количество капсул определяется только размерами рабочей камеры газостата, что существенно увеличивает производительность процесса изготовления переходников. Если в капсуле более двух заготовок переходников, то для их свободного разделения после ГИП на разделяющие поверхности перед сборкой в капсулу наносят антиадгезионное покрытие (например, нитридо-боридное, напыленное с помощью аэрозольного баллончика "B-stop"), исключающее диффузионную сварку между ними.

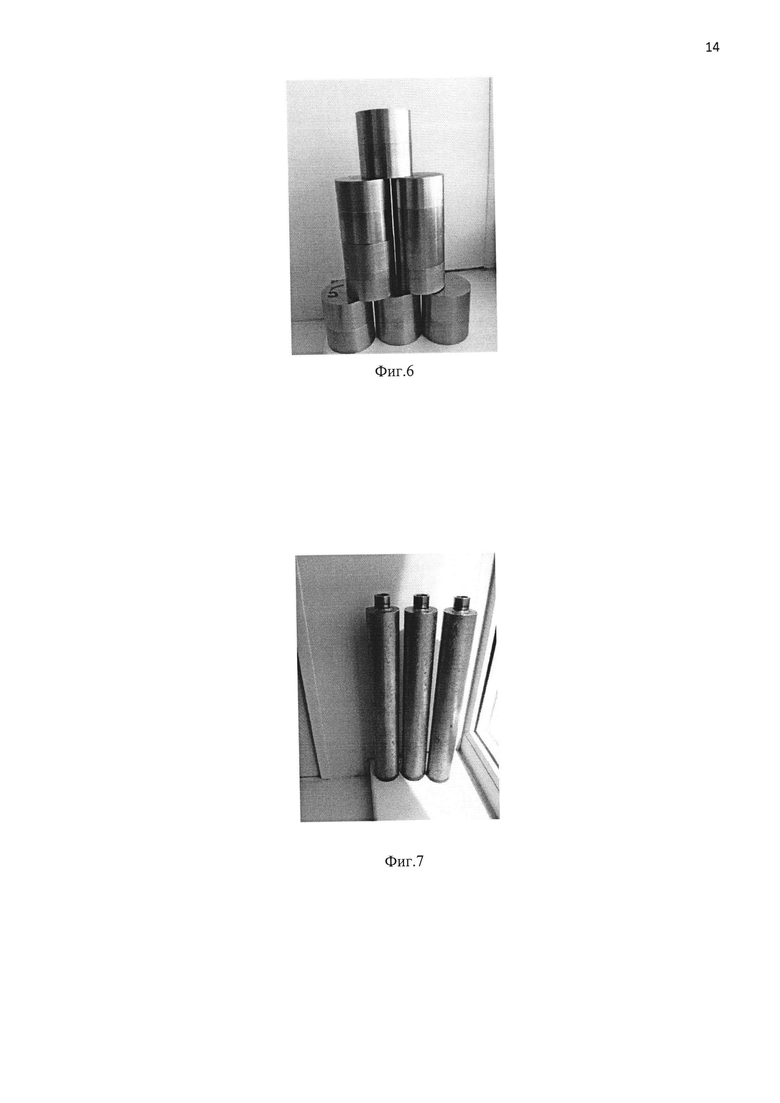

В качестве примеров были изготовлены заготовки переходника титан-сталь (ВТ6с+12Х18Н10Т) диаметром 45 мм и длиной 40 мм (фиг. 6) с разными толщинами прослоек в виде медной фольги марки M1 и ниобиевой фольги марки НбПл1 (таблица 2).

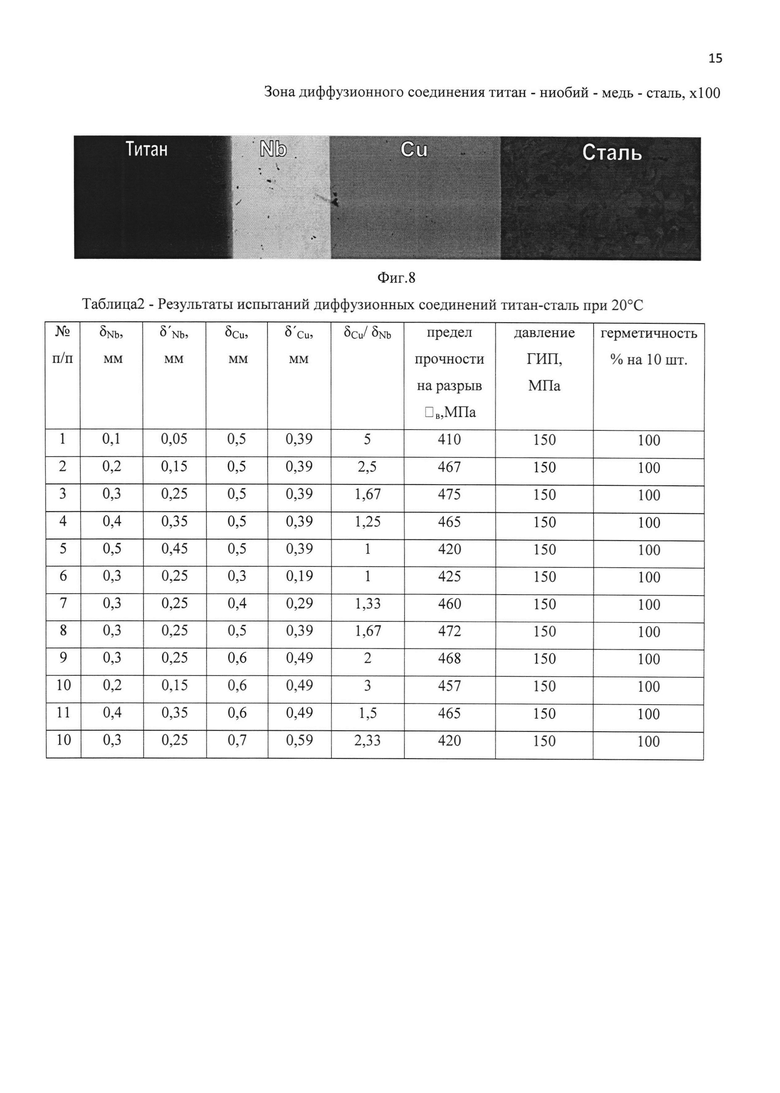

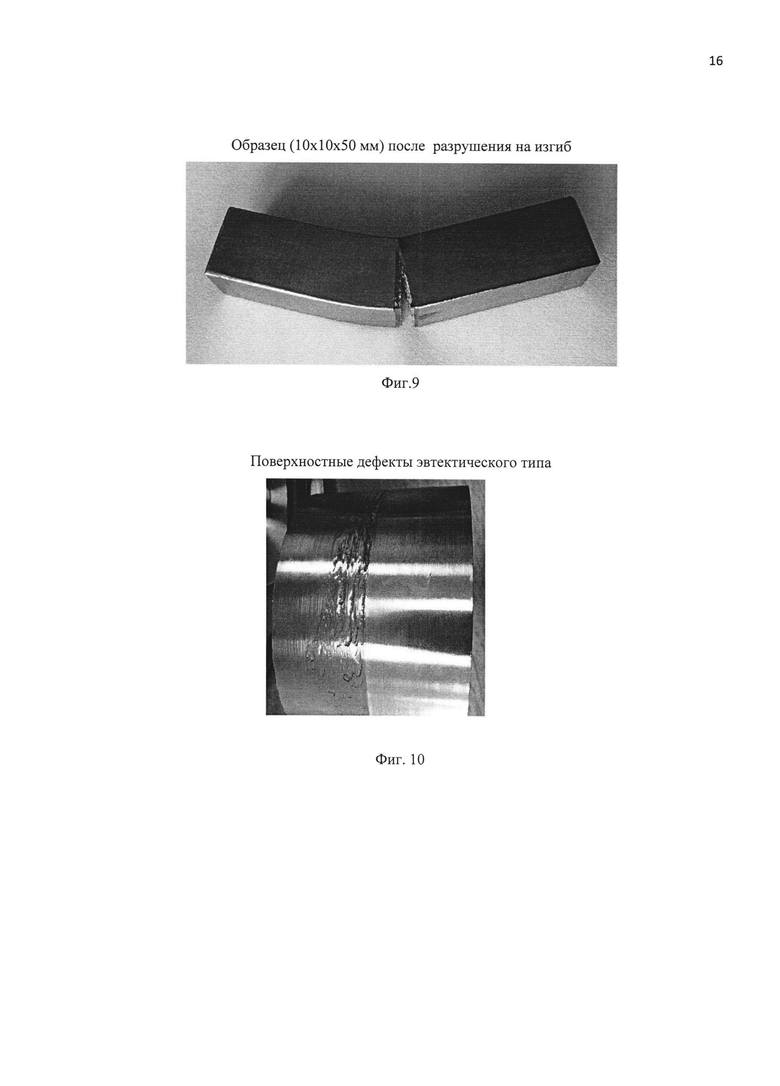

В стальной заготовке протачивали глухой паз 1 (фиг. 5) диаметром 43 мм разной глубины, равной толщине медной фольги (0,35-0,65 мм), и шириной стенки bп=1 мм, в который эта фольга укладывалась. Для изготовления капсулы 2 была использована стальная труба с толщиной стенки 3 мм (фиг. 7). После укладки заготовок в капсулу 2 осуществляли ее вакуумную герметизацию заваркой заглушки 3 в откачивающей трубке с помощью электронно-лучевой сварки (ЭЛС). Затем выполняли диффузионную сварку в газостате методом ГИП по режиму: температура 930°С, время 2 ч, давление 80, 100 и 150 МПа. После ГИП из заготовок переходников изготавливали образцы для испытаний на растяжение и изгиб, а также на герметичность. Герметичность определяли с помощью гелиевого течеискателя. На металлографических шлифах рентгеноспектральным анализом была определена ширина диффузионной зоны и рассчитана ширина δ'Nb и δ'Cu, где диффузии не было (бездиффузионная зона), а также установлено отсутствие интерметаллидных и эвтектических прослоек (фиг. 8). Поверхностных дефектов на заготовках переходников обнаружено не было (см. фиг. 5).

Результаты испытаний и расчетов представлены в таблице 2.

Кроме того, показана достаточная пластичность диффузионных соединений, полученных по заявленной конструкции: при испытаниях образцов на изгиб разрушение происходило по медной прослойке с одновременной деформацией основного металла (стали) (фиг. 9).

Для сравнения был изготовлен переходник ВТ6с+12Х18Н10Т, в котором медная фольга укладывалась на стальную заготовку без паза. После ГИП и снятия капсулы на поверхности полученной заготовки были обнаружены поверхностные дефекты как результат взаимодействия титана с медью и образования хрупкой эвтектики после выдавливания в процессе ГИП медной фольги в зазор между стенками капсулы и титановой заготовкой (фиг. 10).

Заявленная конструкция заготовки переходника титан-сталь, предназначенная для диффузионной сварки в условиях ГИП, позволяет получать надежные сварные конструкции, имеющие детали из титана и стали, например титановые шар-баллоны с трубопроводами из стали.

| название | год | авторы | номер документа |

|---|---|---|---|

| Заготовка для диффузионной сварки переходника титан-алюминий | 2015 |

|

RU2620402C2 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННЫХ ИЗДЕЛИЙ С ВНУТРЕННИМИ ПОЛОСТЯМИ СВАРКОЙ ВЗРЫВОМ | 2014 |

|

RU2560896C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННЫХ ИЗДЕЛИЙ С ВНУТРЕННИМИ ПОЛОСТЯМИ СВАРКОЙ ВЗРЫВОМ | 2014 |

|

RU2563407C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННЫХ ИЗДЕЛИЙ С ВНУТРЕННИМИ ПОЛОСТЯМИ СВАРКОЙ ВЗРЫВОМ | 2014 |

|

RU2574179C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННОГО МАТЕРИАЛА МЕДЬ-ТИТАН | 2014 |

|

RU2560897C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННЫХ ИЗДЕЛИЙ С ВНУТРЕННЕЙ ПОЛОСТЬЮ СВАРКОЙ ВЗРЫВОМ | 2016 |

|

RU2613511C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННЫХ ИЗДЕЛИЙ С ВНУТРЕННИМИ ПОЛОСТЯМИ СВАРКОЙ ВЗРЫВОМ | 2013 |

|

RU2526646C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННЫХ ИЗДЕЛИЙ С ВНУТРЕННИМИ ПОЛОСТЯМИ СВАРКОЙ ВЗРЫВОМ | 2014 |

|

RU2574177C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННЫХ ИЗДЕЛИЙ С ВНУТРЕННЕЙ ПОЛОСТЬЮ СВАРКОЙ ВЗРЫВОМ | 2016 |

|

RU2632501C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННОГО МАТЕРИАЛА МЕДЬ-ТИТАН | 2013 |

|

RU2533508C1 |

Изобретение может быть использовано для получения сварных конструкций из разнородных металлических материалов, в частности из титановых сплавов и нержавеющей стали. Переходник титан-сталь получают диффузионной сваркой в условиях горячего изостатического прессования с использованием промежуточных вставок из медной фольги со стороны стали и ниобиевой фольги со стороны титана. Отношение толщины медной фольги к толщине ниобиевой фольги составляет 1,5-3,0. Медную и ниобиевую фольгу укладывают в выполненный в стальной заготовке глухой паз со стенками по периметру, затем вставляют в него часть титановой заготовки. Режимы горячего изостатического прессования выбирают из условия получения бездиффузионного слоя в медной прослойке толщиной не менее 0,3 мм, а в ниобиевой прослойке – не менее 0,15 мм. При одновременном прессовании нескольких заготовок на разделяющие поверхности предварительно наносят антиадгезионное покрытие. Способ исключает взаимодействие титана с железом и медью и обеспечивает получение соединения титан-сталь со 100%-ной герметичностью, стабильными механическими свойствами за счет сохранения пластичности промежуточных вставок, отсутствия хрупких интерметаллидных и эвтектических прослоек, а также карбидных фаз. 2 з.п. ф-лы, 10 ил., 2 табл.

1. Способ изготовления переходника титан-сталь диффузионной сваркой в условиях горячего изостатического прессования, включающий размещение промежуточной вставки в виде медной фольги со стороны по меньшей мере одной заготовки из стали и промежуточной вставки в виде ниобиевой фольги - со стороны по меньшей мере одной заготовки из титана, отличающийся тем, что используют медную фольгу толщиной 0,4-0,6 мм и ниобиевую фольгу толщиной 0,2-0,4 мм, при этом медную фольгу и ниобиевую фольгу укладывают в глухой паз, выполненный в стальной заготовке, имеющий стенки по периметру, и вставляют в него часть титановой заготовки, а режимы горячего изостатического прессования выбирают из условия получения толщины бездиффузионного слоя в медной прослойке не менее 0,3 мм, а в ниобиевой прослойке - не менее 0,15 мм.

2. Способ по п. 1, отличающийся тем, что отношение толщины медной фольги к толщине ниобиевой фольги составляет 1,5-3,0.

3. Способ по п. 1, отличающийся тем, что при одновременном прессовании нескольких заготовок на разделяющие поверхности предварительно наносят антиадгезионное покрытие.

| СОЕДИНЕНИЕ ДЕТАЛЕЙ ИЗ ТИТАНА И СТАЛИ ДИФФУЗИОННОЙ СВАРКОЙ | 2009 |

|

RU2520236C2 |

| ТРУБЧАТЫЙ ПЕРЕХОДНИК ТИТАН-СТАЛЬ | 2002 |

|

RU2207236C1 |

| СПОСОБ ДИФФУЗИОННОЙ СВАРКИ ТРУБ ИЗ РАЗНОРОДНЫХ МАТЕРИАЛОВ | 2006 |

|

RU2301732C1 |

| EP 1167852 A2, 02.01.2002 | |||

| JPS 62156088 A, 11.07.1987. | |||

Авторы

Даты

2017-03-07—Публикация

2015-08-10—Подача