НИИ только малогабаритных деталей диаметром 1,2-2,0 мм. Естественно, что в случае изготовления крупногабаритных изделий точность деталей будет ниже приведенной. Второй существенный недостаток способа - необходимость очень высокого давления в форме при охлаждении и уплотнении в ней распла.ва - определяется тем, что увеличение точности линейных размеров достигается, в основном, механическим уплотнением расплава на стадии его охлаждения в форме. Это усложняет технологию изготовления точных деталей из ПЭВП, делает необходимым применение мощного литьевого оборудования и способствует его повышенному износу.

Целью изобретения является повышение точности линейных размеров де.талей и упрощение технологии их изготовления.

Указанная цель достигается тем, что в способе изготовления тонкостенных сопрягаемых деталей из полиэтилена высокой плотности литьем под давлением, включающем нагрев полимера и литьевой формы, заполнение под давлением рабочей полости литьевой формы расплавом полимера, охлаждение и уплотнение расплава в литьевой форме под давлением, в качестве исходного сырья используют полиэтилен высокой плотности со среднемассовой молекулярной массОй 50-65 тыс, показателем полидисперсности 16-21, количеством короткоцепных ответвлеНИИ на 100 атомов углерода основной цепи макромолекулы 0,4-0,7 и нагрев полимера и литьевой формы осуществляют соответственно до 180-205 0 и 65-75°С при давлении во. время охлаждения и уплотнения расплава в литьевой форме, равном 20-25 МПа.

Предлагаемый способ изготовления тонкостенных сопрягаемых деталей позволяет в выбранном диапазоне температур формы и расплава в сочетании с выбранным диапазоном молекулярных характеристик ПЭВП формировать устойчивые кристаллитные образования в наружных слоях деталей, что способствует увеличению стабильности линейны размеров оболочки и обусловливает возможность уменьшения давления на стадии охлаждения и уплотнения расплва полимера в форме.

Дальнейшее увеличение температуры формы выше указанных пределов приводит к короблению деталей при извлечении их из формы, а уменьшение температуры расплава - к неполному заполнению рабочей полости формы расплавом ПЭВП. Рекомендуемое давление в форме при охлаждении и уплотнении расплава - не менее 20 МПа.

Повышение давления выше 25 МПа не обеспечивает каких-либо преимуществ при проведении процесса. Снижение давления ниже 20 МП.а приводит к недостаточнойподпитке расплавом рабочей полости формы на стадии охлаждения и уплотнения расплава в форме.

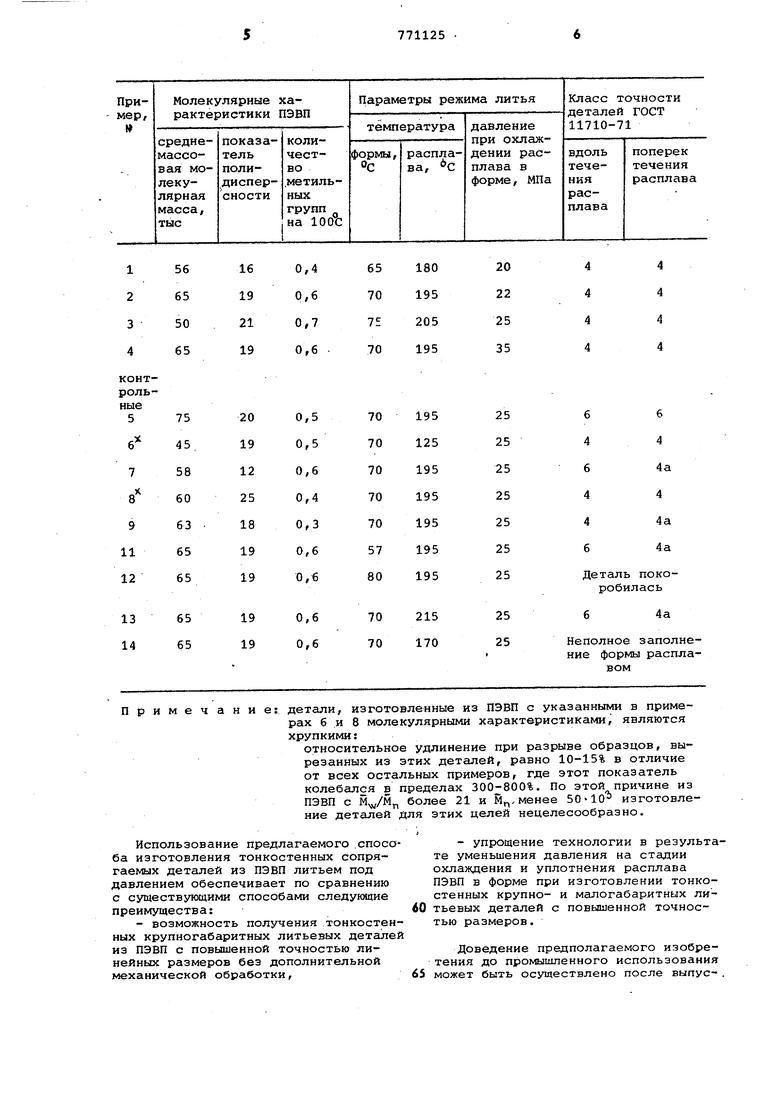

Пример 1. В бункере термопластавтомата типа ДБ 3328 с максимальным объемом впрыска 63 см загружают ПЭБП с М, равной 56 тыс., равным 16 и С равным 0,4, M,j и определены методом гельпроникающей хроматографии, а С - методом инфракрасной спектроскопии. Из бункера равномерными дозами по 25 г гранулы ПЭВП подают в нагревательный цилиндр термопластавтомата где полимер плавится, пластифицируется вращающимся шнеком и нагревается до 180°С. Одновременно литьевую форму нагревают и термостатируют при 65°С с йомощью ультратермостата ТС-12, причем каналы охлаждения форм и ультратермостат образуют замкнутую систему, в которой циркулирует нагретая дистиллированная вода. Затем рабочую полость формы заполняют расплавом ПЭВП путем передавливания его из нагревательного цилиндра при давлении впрыска расплава на входе в форму 17 МПа. По заполнении формы охлаждение и уплотнение расплава в ней производят под давлением 20 МПа. Через 10 с давление снимается и в течение 20 с деталь охлаждают без давления, после чего ее извлекают из формы.

Литьевая деталь представляет собой пластину размером 89 х 89 мм и толщиной 2 мм со щелевым литьевым впуском с торца детали шириной 85 мм и толщиной 0,8 мм. Линейные размеры пластин вдоль и поперек течения расплава в форме измеряют с точностью 0,01 мм при через

24ч после изготовления. Точность изготовленных деталей приведена в таблице.

Пример 2-4. Аналогично примеру 1 изготавливают такие же детали из ПЭВП, но меняют.при этом молекулярные характеристики и параметры режима литья. Точность изготовленных деталей приведена в таблице.

Примеры {онтрольные) Аналогично примеру 1 изготавливают детали из ПЭВП при давлении охлаждения, и уплотнения расплава в форме

25МПа, меняя в каждом примере значение одного из параметров таким образом, что оно выходит за пределы указанных в формуле значений. Характеристика ПЭВП, режим литья и точность изготовленных деталей приведены в таблице. Примечание:

Использование предлагаемого .способа изготовления тонкостенных сопрягаемых деталей из ПЭВП литьем под давлением обеспечивает по сравнению с существующими способами следующие преимущества:

- возможность получения тонкостенных крупногабаритных литьевых деталей из ПЭВП с повышенной точностью линейных размеров без дополнительной механической обраб-отки,

- упрощение технологии в результате уменьшения давления на стадии охлаждения и уплотнения расплава ПЭВП в форме при изготовлении тонкостенных крупно- и малогабаритных литьевых деталей с повышенной точностью размеров.

Доведение предполагаемого изобретения до промышленного использования 65 может быть осуществлено после выпусдетали, изготовленные из ПЭВП с указанными в примерах б и 8 молекулярными характеристикамиj являются хрупкими: относительное удлинение при разрыве образцов, вырезанных из этих деталей, равно 10-15% в отличие от всех остальных примеров, где этот показатель колебался в пределах 300-800%. По этой причине из ПЭВП с более 21 и М, менее 50 «10 изготовление деталей для этих целей нецелесообразно.

,чв- t m)

,771125

ка ПЭВП с соответствующими молекулярными характеристиками.

Предлагаемый способ может быть применен на любом предприятии, изготавливающем тонкостенные детали из ПЭВП. Ориентировочный суммарный экономический эффект за счет увеличения точности литьевых деталей из. ПЭВП, составит 78,0 тыс. руб в год.

Формула изобретения

Способ изготовления тонкостенных сопрягаемых деталей из полиэтилена высокой плотности литьем под давлением, включающий нагрев полимера и литьевой формы, заполнение под давлением рабочей полости литьевой формы расплавом полимера, охлаждение и уплотнение расплава в литьевой форме под давлением, отличающийс я тем, что, с целью повышения точности линейных размеров деталей и

8

упрощения технологии их изготовления, в качестве исходного сырья используют полиэтилен высокой плотности со среднемассовой молекулярной массой 5065 тысяч,показателем полидисперсности 16-21, количеством короткоцепных ответвлений-на 100. атомов углерода основной цепи макромолекулы 0,4-0,7 и нагрев полимера и литьевой формы осуществляют соответственно до ISO205с и 65-75 С при давлении во время охлаждения и уплотнения расплава в литьевой форме, равном 20-25 МПа.

Источники информации, принятые во внимание при экспертизе

1.iSe i f ег t и . , Mirsojew R.G. Plaste und Kautschuk, № 2, 1975, c. 123-126.

2.Горкер М.И., Брагинский В.Д., Полежаев В.В. Оптимизация точности изготовления литьевых изделий малых размеров из термопластов.- Пласти34

ческие массы, № 11, 1975, с, (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления изделий из термопластов литьем под давлением | 1981 |

|

SU1043953A1 |

| ЛИТЬЕВОЕ ФОРМОВАНИЕ | 1998 |

|

RU2213658C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ ПОЛИМЕРНЫХ ТЕРМОПЛАСТИЧНЫХ МАТЕРИАЛОВ | 2006 |

|

RU2321603C1 |

| ПОЛИМЕРНЫЕ СМЕСИ ДЛЯ ИСПОЛЬЗОВАНИЯ В ЛИТЬЕ ПОД ДАВЛЕНИЕМ | 2005 |

|

RU2353636C2 |

| Способ изготовления пластмассовых изделий | 1980 |

|

SU895697A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПРЕДОХРАНИТЕЛЬНОЙ ДЕТАЛИ ДЛЯ ЗАЩИТЫ НАРУЖНОЙ КОНИЧЕСКОЙ РЕЗЬБЫ ТРУБЫ | 2007 |

|

RU2353848C1 |

| КОМПОЗИЦИИ ПОЛИЭТИЛЕНА ВЫСОКОЙ ПЛОТНОСТИ, СПОСОБ ИХ ПОЛУЧЕНИЯ, ИЗГОТОВЛЕННЫЕ ИЗ НИХ ИЗДЕЛИЯ И СПОСОБ ИЗГОТОВЛЕНИЯ ТАКИХ ИЗДЕЛИЙ | 2007 |

|

RU2444545C2 |

| ПОЛИМЕРНАЯ КОМПОЗИЦИЯ И СПОСОБ ПОЛУЧЕНИЯ ПЛАСТМАССОВЫХ БУТЫЛОК В ДВУХСТАДИЙНОМ ПРОЦЕССЕ ИНЖЕКЦИОННО-РАЗДУВНОГО ФОРМОВАНИЯ | 2009 |

|

RU2520564C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ ОТВЕТСТВЕННОГО НАЗНАЧЕНИЯ НА ОСНОВЕ ДИОКСИДА ЦИРКОНИЯ | 2021 |

|

RU2772569C1 |

| МОНОМОДАЛЬНЫЙ СОПОЛИМЕР ЭТИЛЕНА ДЛЯ ФОРМОВАНИЯ ПОД ДАВЛЕНИЕМ И СПОСОБ ЕГО ПРОИЗВОДСТВА | 2008 |

|

RU2461579C2 |

Авторы

Даты

1980-10-15—Публикация

1978-07-20—Подача