Изобретение относится к металлур гии, в частности к ферритным хромис тым сталям, предназначенным для использования в качестве коррозионностойкого материала в средах средней и повышенной агрессивности (пищевая химическая, нефтехимическая, азотна промышленности и др.), в том числе для сварных труб и сварных конструк ций. Известна ферритная сталь, содержащая, вес.,%: УглеродДо 0,2 МарганецДо 1,2 КремнийДо 1,0 Хром10,0-25,0 Цирконий0,01-0,50 ЖелезоОстальное l. Известная сталь легирована одним стабилизирующим карбидообразующим элементом цирконием (0,01-0,50%). Однако количество циркония в извест ной стали недостаточно для полного устранения склонности высокохромистой ферритной стали к охрупчиванию в сварных соединениях. Это подтверждается низкой пластичностью сварных соединений известной стали без от жига после сварки ( ifq 5,9%), выплав ленной и прокатанной на лист толщиной 2 мм. Целью изобретения является повышение пластичности сварного соединения. Цель достигается тем, что предлагаемая ферритная сталь дополнительно содержит алюминий, ванадий и редкоземельные металлы при следующем соотношении компонентов, вес.%: 0,01-0,06 Углерод 17,5-29,0 0,3-1,5 Кремний 0,1-3,5 Марганец 0,51-1,50 Цирконий 0,03-1,20 Алюминий 0,005-1,5 Ванадий Редкоз емель ные 0,001-0,10 метал.пы Остальное Железо Сталь может содержать примеси, вес.%: никель до 0,5; медь до. 0,3 азот до 0,05; сера до 0,025; фосфор до 0,035. Ограничение углерода в стали на уровне 0,06% с одной стороны позволяет значительно уменьшить склонность стали к охрупчиванию в сварных со- . единениях, а с другой стороны, обеспечивает возможность выплавки в овыч

ных открытых электрических плавильных печах с применением низкоуглеродистого феррохрома. Нижний предел по углероду (0,01%) ограничен как предел возможности в рамках этого способа выплавки или применения других доступных для серийного производ,ства способов выплавки.

Нижний предел содержания по хромму (17,5%) установлен из условий обеспечения коррозионной стойкости в промыш-пенных средах средней и повышенной агрессивности. Ограничение по верхнему пределу хрома (29,0%) связано с тем, что при больших содержаниях хрома и содержании углерода 0,06% не удается устранить склонность стали к охрупчиванию в сварных соединениях даже при полном использовании всего указанного комплекса стабилизирующих и модифицирующих добавок (Zr, V, РЗМ). Нижние пределы стабилизирующих добавок (Zr, V, РЗМ) соответствуют минимальным концентрациям, которые дают заметный эффект в стабилизации стали против охрупчивания в сварных соединениях/ верхние . пределы этих добавок соответствуют концентрациям, которые дают максимальный эффект стабилизации. При более высоких концентрациях эти добавки начинают сами способствовать охрупчиванию стали.

Нижний предел содержания кремния (0,3%) соответствует минимальному количеству кремния, необходимому для раскисления при выплавке стали; верхний предел ограничен 1,5% из условий его полезного присутствия в стали как легирующего элемента для повьшюния жаростойкости и коррозионной стойкос, ти в некоторых средах. Более высокое содержание кремния способствует охрупчиванию стали и поэтому нежелательно

Нижний предел по содержанию марганца (0,1%) связан также с раскисляющим его действием при выплавке, а верхний предел (3,5%) соответствует его полезной концентрации как легирующего элемента, способствующего повышению пределов растворимости углерода и СSi Мп Сг 1 2 3 4 5 6

азота в твердом растворе (феррите), составляющем основу стали, что способствует уменьшению склонности ферритной стали к охрупчиванию. Более высокое содержание марганца вредно, так как вызывает охрупчивание стали как за счет выделения второй фазы по границам зерен, так и за счет увеличения склонности стали к выделению хрупкой составляющей - G-фазы.

Пределы содержания.по алюминию (0,03-1,20%) соответствуют его оптимальному содержанию в ферритной стали как легирующего элемента, связывающего примеси газов (кислорода и азота) в устойчивые соединения (оксиды и нитриды) и способствующего тем самым рафинированию твердого раствора от их вредного влияния, приводящего к охрупчиванию стали в сварных соединениях. Присутствие алюминия в этой стали свыше 1,20% приводит к загрязнению стали неметаллическими включениями за счет вторичного окисления стали при ее разливке.

Сталь выплавляется в обычных элекрических плавильных печах с применением низкоуглеродистого феррохрома и изготавливается методом горячей и холодной прокатки в виде листа и ленты, а также сварных труб и других изделий по обычной технологии.

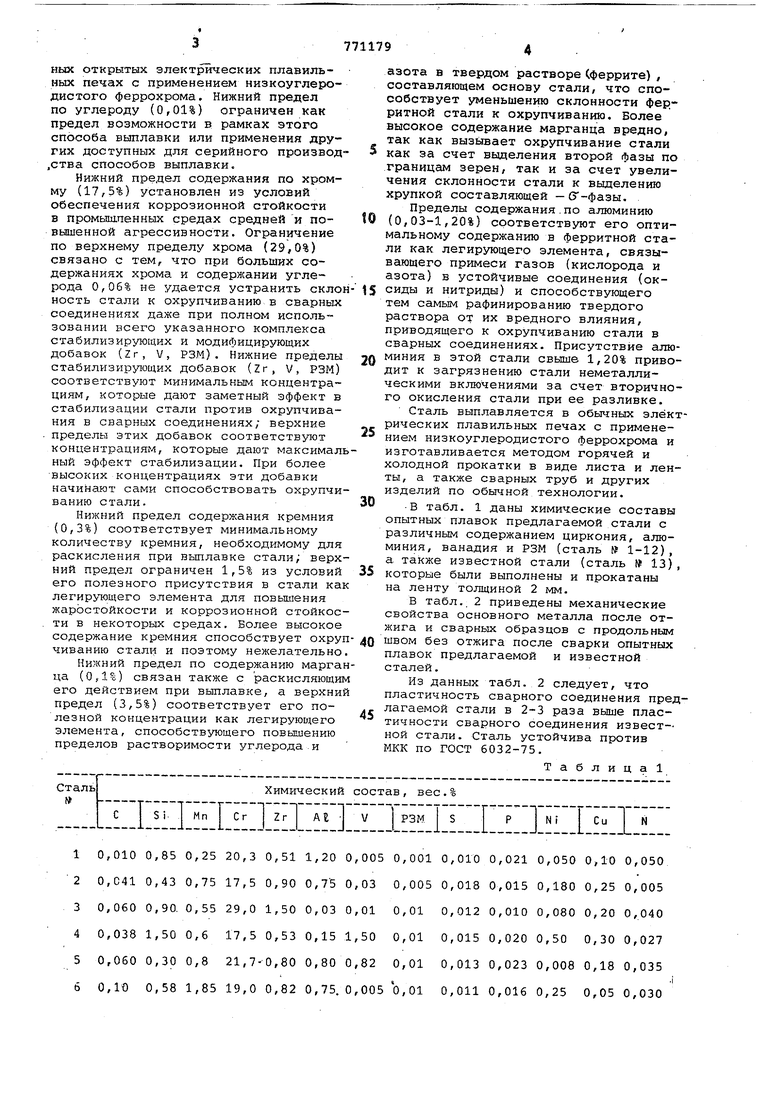

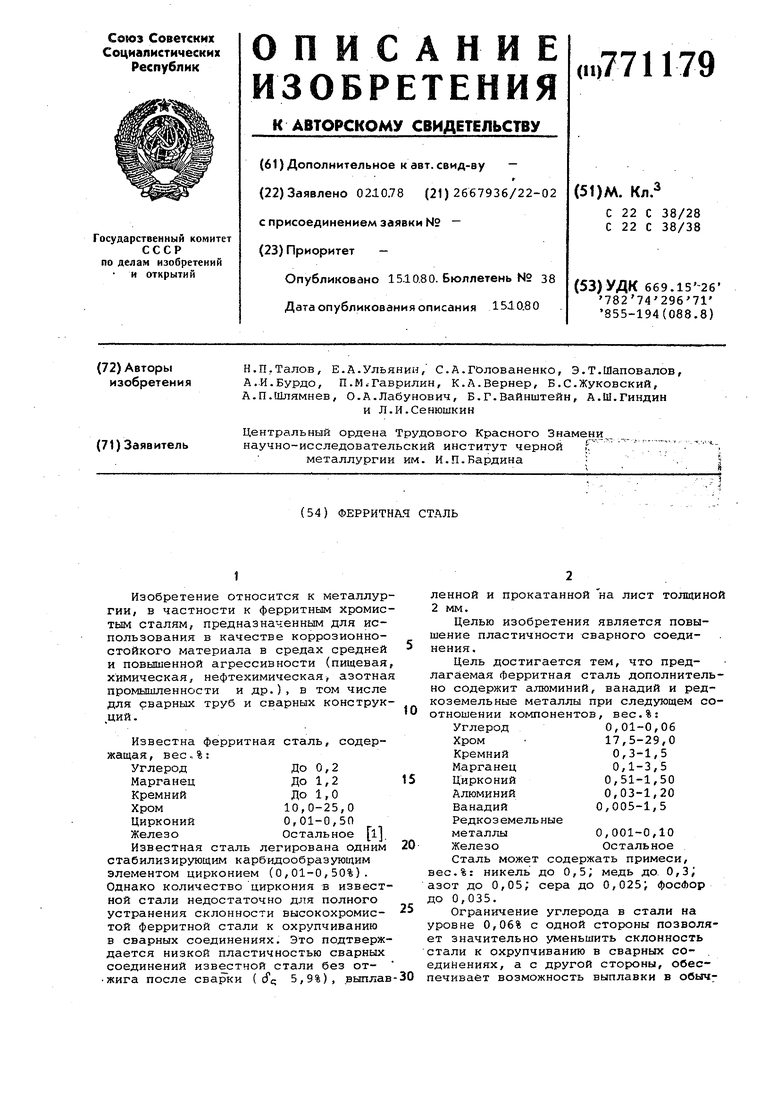

В табл. 1 даны химические составы опытных плавок предлагаемой стали с различным содержанием циркония, алюминия, ванадия и РЗМ (сталь № 1-12), а также известной стали (сталь № 13) которые были выполнены и прокатаны на ленту толщиной 2 мм.

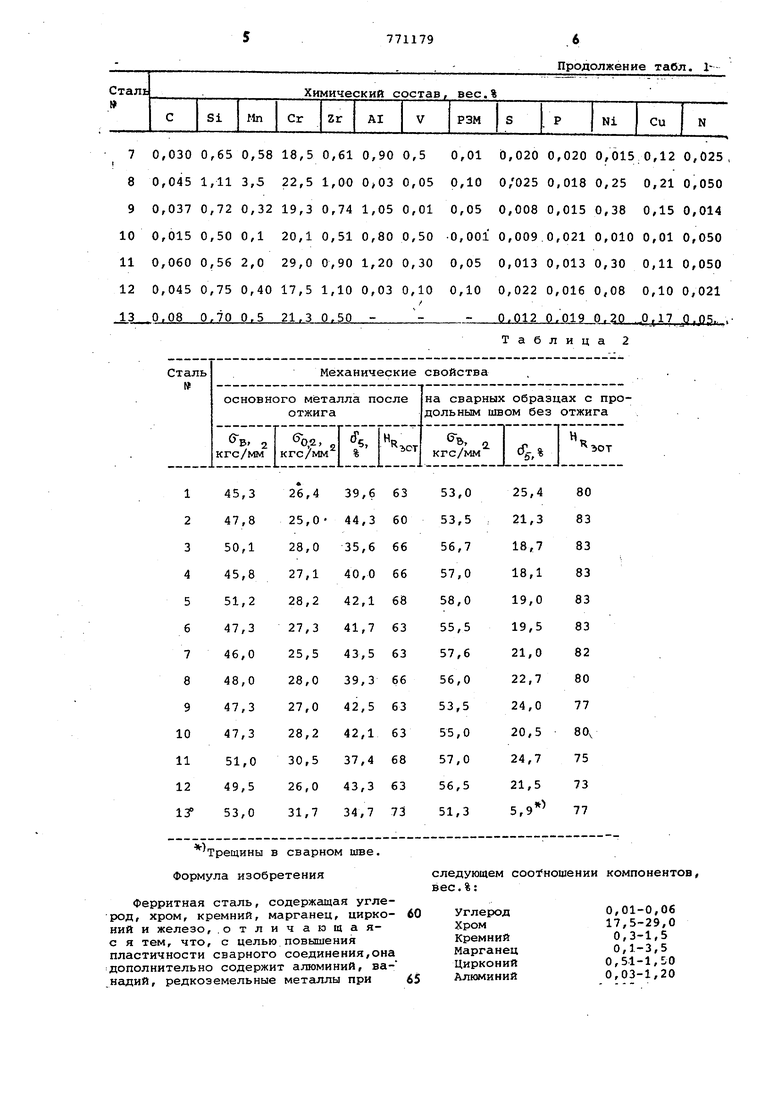

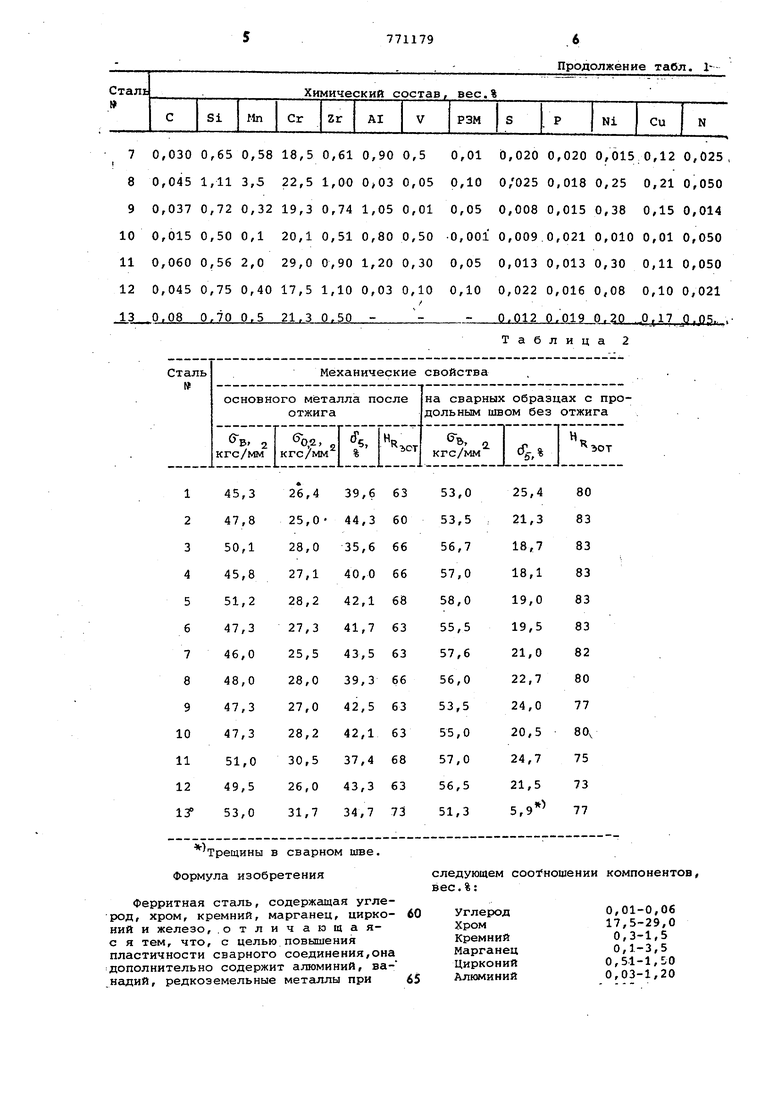

В табл.. 2 приведены механические свойства основного металла после отжига и сварных образцов с продольным швом без отжига после сварки опытных плавок предлагаемой и известной сталей.

Из данных табл. 2 следует, что пластичность сварного соединения прелагаемой стали в 2-3 раза выше пластичности сварного соединения известной стали. Сталь устойчива против МКК по ГОСТ 6032-75.

Таблица Химический состав, вес.% Zr I Дг V I РЗМ | S Г Р 1 Ni I Си | N 0,0100,850,2520,3 0,511,20 0,0050,0010,010 0,021 0,050 0,10 0,050 0,0410,430,7517,5 0,900,75 0,030,0050,018 0,015 0,180 0,25 0,005 0,0600,90.0,5529,0 1,500,03 0,010,010,012 0,010 0,080 0,20 0,040 0,0381,500,617,5 0,530,15 1,500,010,015 0,020 0,50 0,30 0,027 0,0600,300,821,7-0,800,80 0,820,010,013 0,023 0,008 0,18 0,035 . 0,100,581,8519,0 0,820,75.0,0050,010,011 0,016 0,25 0,05 0,030

Продолжение табл. 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Мартенсито-ферритная сталь | 1978 |

|

SU773130A1 |

| ФЕРРИТНАЯ СТАЛЬ | 1991 |

|

RU2033465C1 |

| ФЕРРИТО-МАРТЕНСИТНАЯ СТАЛЬ | 1991 |

|

RU2033462C1 |

| КРУГЛЫЙ СОРТОВОЙ ПРОКАТ, ГОРЯЧЕКАТАНЫЙ | 2011 |

|

RU2469105C1 |

| Хладостойкая высокопрочная сталь | 2020 |

|

RU2746598C1 |

| СВАРОЧНАЯ ПРОВОЛОКА ДЛЯ АВТОМАТИЧЕСКОЙ СВАРКИ ТЕПЛОУСТОЙЧИВЫХ СТАЛЕЙ ПЕРЛИТНОГО КЛАССА | 2010 |

|

RU2451588C2 |

| СПОСОБ ПРОИЗВОДСТВА ГОРЯЧЕКАТАНОГО ПРОКАТА ПОВЫШЕННОЙ ПРОЧНОСТИ | 2014 |

|

RU2547087C1 |

| КОРРОЗИОННО-СТОЙКАЯ СТАЛЬ ДЛЯ НЕФТЕГАЗОДОБЫВАЮЩЕГО ОБОРУДОВАНИЯ | 2010 |

|

RU2437954C1 |

| СПЛАВ НА ОСНОВЕ FeCrAl ДЛЯ АТОМНЫХ РЕАКТОРОВ СО СВИНЦОВЫМ ТЕПЛОНОСИТЕЛЕМ | 2021 |

|

RU2785220C1 |

| МАЛОМАГНИТНАЯ СТАЛЬ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕЕ | 2017 |

|

RU2656323C1 |

70,030 0,65 0,58 18,5 0,61 0,90 80,045 1,11 3,5 22,5 1,00 90,037 0,72 0,32 19,3 0,74 1,05 100,015 0,50 0,1 20,1 0,51 0,80 110,060 0,56 2,0 29,0 0,90 1,20 120,045 0,75 0,40 17,5 1,10 0,03

13 0.08 0,70 0,5 21,3 0,50 0.012 0.019 0.20 ,0tl7 0,0.. Та6лица2 0,50,01 0,020 0,020 0,015 0,12 0,025, 0,050,10 0/025 0,018 0,25 0,21 0,050 0,010,05 0,008 0,015 0,38 0,15 0,014 0,50-0,001 0,009 0,021 0,010 0,01 0,050 0,300,05 0,013 0,013 0,30 0,11 0,050 0,100,10 0,022 0,016 0,08 0,10 0,021

Ъанадий Редкоземельные металлы Железо

Источники информации, принятые во внимание при экспертизе

1, Патент ФРГ 1298292, кл. 40 В 39/11, 1969.

Авторы

Даты

1980-10-15—Публикация

1978-10-02—Подача