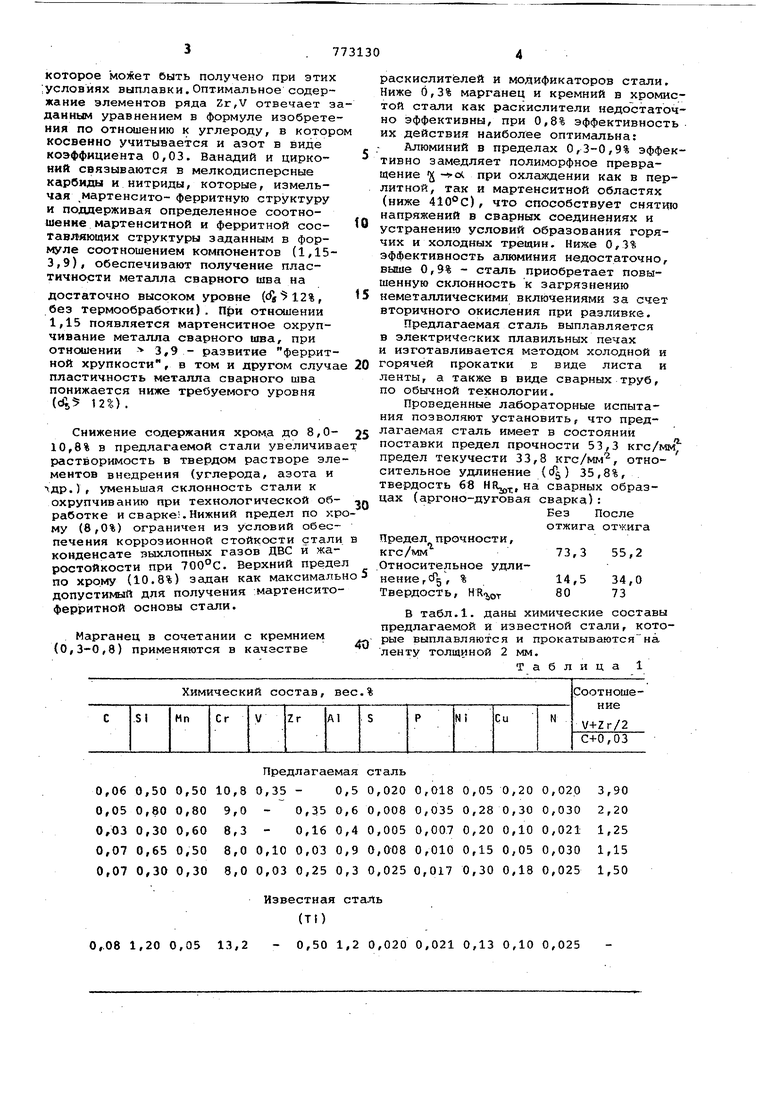

(54) МАРТЕНСИТО-ФЕРРИТНАЯ СТАЛЬ Изобретение относится к металлургии, и предназначено .для использования в качестве жаростойкого и коррозионностойкого материала для деталей выпускных систем (глушителей, выпускных труб)двигателей внутреннего сг рания (две) - автомобильных и др. Известна ферритная сталь Г .содержащая, вес.%: Углерод . До О,.О8 Азот До 0,05 Хром11,0-14,0 Титан0,4-0,7 Кремний0,8-2,0 АлюминийДо 1,5 Железо и примеси Остальное Недостатком известной стали является низкая технологическая пластичность. Цель изобретения - повышение тех нологической пластичности - на уров не относительного удлиненияс 9 12%сварных соединений без специального подогрева перед сваркой. Цель достигается тем, что мартен сито-ферритная- сталь, дополнительн содержит марганец и по крайней мере один элемент из ряда: цирконий, ваНсщий при следующем соотношении ком понентов, вес.%: 0,03-0,07 Углерод 8,0-10,8 0,3-0,8 Марганец 0,3-0,8 Кремний О,3-0, 9 Алюминий По крайней мере один элемент из яда: цирконий, ванадий. 0,03-0,35 ЖелезоОстальное При этом соотношение суммы элеентов циркония и ванадия к углероу равно 1,15 - 3,9 С 0,03 Предлагаемая сталь может содержать примеси, вес.%: НикельДо О,3 МедьДо 0,3 АзотДо 0,03 Верхний предел по углероду (0,07%) с одной стороны, ограничен из условий охрупчивания стали в сварных соединениях при заданном содержании хрома 8,0-10,8% и карбидообразующих элементов ряда Zr, V в пределах 0,030,35%; с другой стороны - из условий обеспечения выплавки стгши обычным способом в открытых электроплавильных печах. Нижний предел углерода (0,03%) - как оптимальное содержание. 37 которое может быть получено при этих ;условиях выплавки,Оптимальное содержание элементов ряда Zr,V отвечает з данным уравнением в формуле изобрете ния по отношению к углероду, в котор косвенно учитывается и азот в виде коэффициента 0,03. Ванадий и циркоНИИ связываются в мелкодисперсные карбиды и нитриды, которые, измельчая мартенсито- ферритную структуру и поддерживая определенное соотношение мартенситной и ферритной соетавляющих структуры заданным в формуле соотношением компонентов (1,153,9), обеспечивают получение пластичности металла сварного шва на достаточно высоком уровне (, без термообработки). При отношении 1,15 появляется мартенситное охрупчивание металла сварного шва, при отношении 3,9 - развитие ферритной хрупкости, в том и другом случа пластичность металла сварного шва понижается ниже требуемого уровня (cft,$ 12°). Снижение содержания хрома ДО 8,010,8% в предлагаемой стали увеличива растворимость в твердом растворе эле ментов внедрения (углерода, азота и лдр.), уменьшая склонность стали к охрупчиванию при технологической обработке и сварке.Нижний предел по хр му (8,0%) ограничен из условий обеспечения коррозионной стойкости стал конденсате выхлопных газов ДВС и жаростойкости при 700°С. Верхний преде по хррму (10.8%) задан как максималь допустимый для получения мартенсито ферритной основы стали. Марганец в сочетании с кремнием (0,3-0,8) применяются в качестве раскислитёлей и модификаторов стали. Ниже 6,3% марганец и кремний в хромистой стали как раскислители недостаточно эффективны, при 0,8% эффективность их действия наиболее оптимальна: Алюминий в пределах 0,3-0,9% эффективно замедляет полиморфное превращение 1 -ч-о. при охлаждении как в перлитной, так и мартенситной областях (ниже 410С) , что способствует снятию напряжений в сварных соединениях и устранению условий образования горячих и холодных трещин. Ниже 0,3% эффективность алюминия недостаточно, выше 0,9% - сталь приобретает повышенную склонность к загрязнению неметаллическими включениями за счет вторичного окисления при разливке. Предлагаемая сталь выплавляется в электрических плавильных печах и изготавливается методом холодной и горячей прокатки Е виде листа и ленты, а также в виде сварных труб, по обычной технологии. Проведенные лабораторные испытания позволяют установить, что предлагаемая сталь имеет в состоянии поставки предел прочности 53,3 кгс/мм предел текучести 33,8 кгс/мм, относительное удлинение (cfg ) 35,8%, твердость 68 НЯ., на сварных образцах (аргоно-дуговая сварка): Без После отжига отжига Предел прочности, кгс/мм 73,3 55,2 .Относительное удлинение rCPg f % Твердость, В табл.1, даны химические составы предлагаемой я известной стали, которые выплавляются и прокатываются на. ленту толщиной 2 мм. Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Ферритная сталь | 1978 |

|

SU771179A1 |

| ФЕРРИТО-МАРТЕНСИТНАЯ СТАЛЬ | 1991 |

|

RU2033462C1 |

| КОРРОЗИОННО-СТОЙКАЯ СТАЛЬ МАРТЕНСИТНОГО КЛАССА И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕЕ | 2008 |

|

RU2369657C1 |

| ЛИТЕЙНАЯ СТАЛЬ | 2010 |

|

RU2448193C2 |

| МАЛОАКТИВИРУЕМАЯ ЖАРОПРОЧНАЯ РАДИАЦИОННО СТОЙКАЯ СТАЛЬ | 2007 |

|

RU2360992C1 |

| СПОСОБ ПРОИЗВОДСТВА ШТРИПСОВ ИЗ НИЗКОЛЕГИРОВАННОЙ СТАЛИ | 2007 |

|

RU2358024C1 |

| СПОСОБ ПРОИЗВОДСТВА ГОРЯЧЕКАТАНОГО ПРОКАТА ПОВЫШЕННОЙ ПРОЧНОСТИ | 2014 |

|

RU2547087C1 |

| Изделие в виде прутка для изготовления деталей электропогружных установок для добычи нефти из сплава на основе железа и хрома | 2023 |

|

RU2823412C1 |

| ВЫСОКОПРОЧНАЯ СТОЙКАЯ ПРИ ДИНАМИЧЕСКОМ ВОЗДЕЙСТВИИ СТАЛЬ И СПОСОБ ПРОИЗВОДСТВА ЛИСТОВ ИЗ НЕЕ | 2011 |

|

RU2456368C1 |

| КОНСТРУКЦИОННАЯ СТАЛЬ ДЛЯ ОБЪЕМНО-ПОВЕРХНОСТНОЙ ЗАКАЛКИ | 2011 |

|

RU2450079C1 |

0,06 0,50 0,50 0,05 0,80 0,80 0,03 0,30 0,60 0,07 0,65 0,50 0,07 0,30 0,30 0,.08 1,20 0,05 13,2 - 0,50 1,2 0,020 Предлагаемая сталь 10,8 0,35 - 0,5 0,020 0,018 0,05 0,20 0,0203,90 9,0 - 0,35 0,6 0,008 0,035 0,28 0,30 0,0302,20 8,3 - 0,16 0,4 0,005 0,007 0,20 0,10 0,0211,25 8,0 0,10 0,03 0,9 0,008 0,010 0,15 0,05 0,0301,15 8,0 0,03 0,25 0,3 0,025 0,017 0,30 0,18 0,0251,50 Известная стс1Ль (ТО 0,021 0,13 0,10 0,025

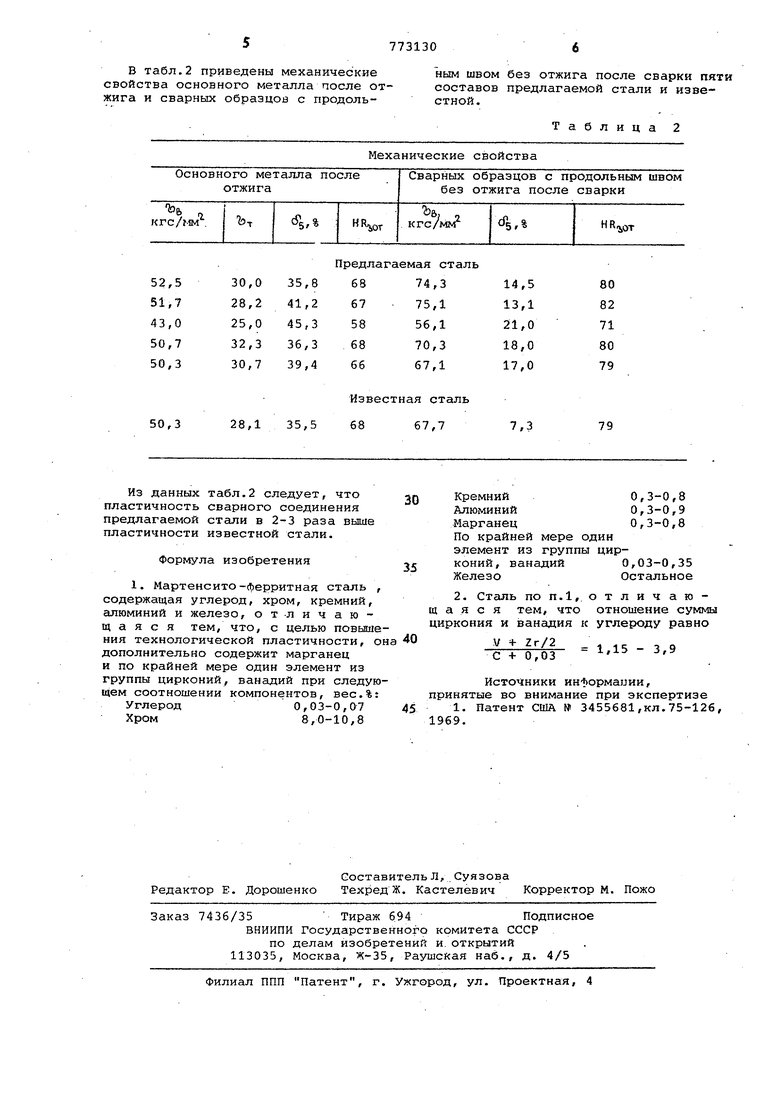

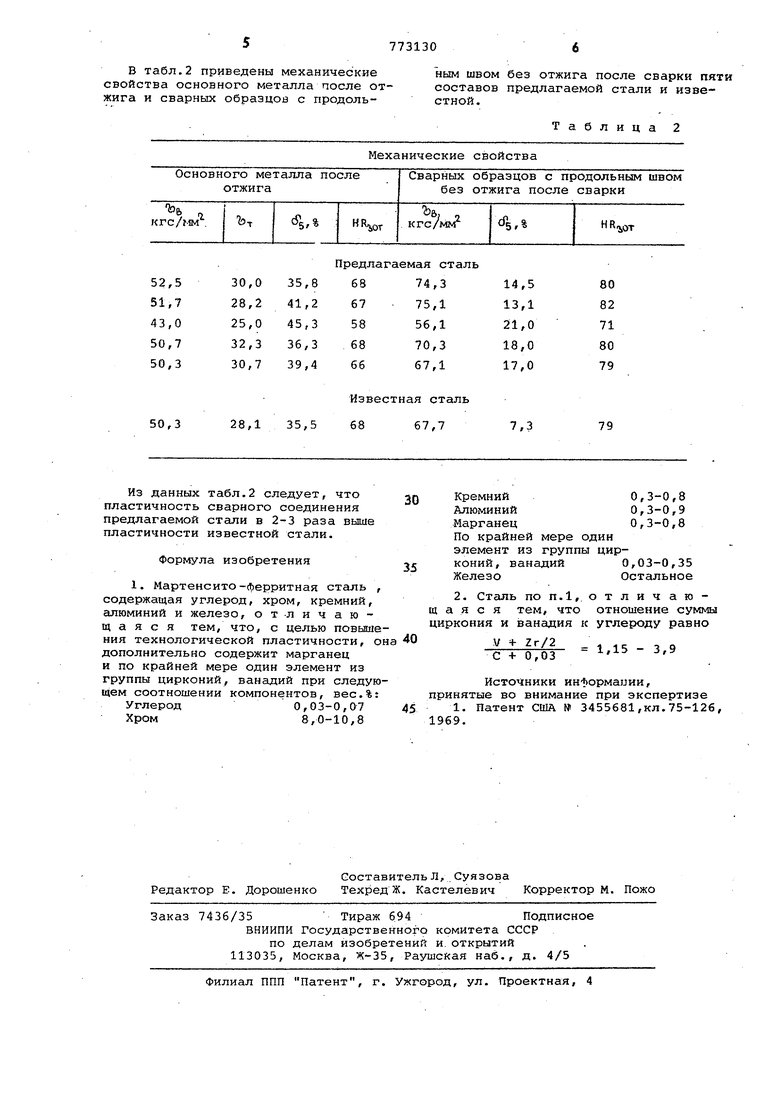

В табл.2 приведены механические свойства основного металла после отжига и сварных образцов с продольОсновного металла после отжига

Предлагаемая сталь

35,8

30,0 28,2 41,2 25,0 45,3 32,3 36,3 30,7 39,4

28,1 35,5

50,3 Из данных табл.2 следует, что пластичность сварного соединения предлагаемой стали в 2-3 раза выше пластичности известной стали. Формула изобретения 1. Мартенсито-ферритная сталь содержатдая углерод, хром, кремний алюминий и железо, от-личающ а я с я тем, что, с целью повьш ния технологической пластичности, дополнительно содержит марганец и по крайней мере один элемент из группы цирконий, ванадий при следу щем соотношении компонентов, вес.% Углерод0,03-0,07 Хром8,0-10,8

ным швом без отжига после сварки пяти составов предлагаемой стали и известной.

Таблица 2

Механические свойства

Сварных образцов с продольным швом без отжига после сварки

74,3

80

14,5

82 71 80 79 13,1 75,1 21,0 56,1 18,0 70,3 17,0 67,1

Известная сталь

79

7,3 68 67,7 Кремний0,3-0,8 Алюминий0,3-0,9 Марганец0,3-0,8 По крайней мере один элемент из группы цир0,03-0,35 коний, ванадий Остальное Железо 2. Стсшь поп.1,отличаюя с я тем, что отношение суммы кония и ванадия к углероду равно V + Zr/2 1,15 - 3,9 С + 0,03 Источники ин юрмаиии, нятые во внимание при экспертизе 1. Патент США № 3455681,кл.75-126, 9.

Авторы

Даты

1980-10-23—Публикация

1978-09-11—Подача