Изобретение относится к черной металлургии. Сталь предназначается для применения в качестве коррозионно-стойкого и жаростойкого свариваемого материала для химической, азотной, пищевой и других отраслей промышленности взамен хромоникелевой аустенитной стали типа 08Х18Н10Т и других марок ответственного назначения. Сталь не склонна к коррозионному растрескиванию под напряжением в растворах нитрата, гидроокиси, карбоната, бикарбоната, а также к межкристаллитной коррозии.

Известна ферритная хромистая коррозионно-стойкая и жаропрочная сталь [1] следующего химического состава, мас. C 0,01-0,06 Cr 17,5-29,0 Si 0,3-1,5 Mn 0,1-3,5 Al 0,03-1,20 Zr 0,51-1,5 V 0,005-1,500 РЗМ 0,001-0,10 Примеси: Ni До 0,5 Сu До 0,3 S До 0,025 Р До 0,035 N До 0,05 Железо Остальное Данная сталь [1] принимается в качестве прототипа.

Недостатками прототипа [1] являются недостаточная пластичность стали и нестабильность механических свойств по длине раската полосы, а также пониженная технологичность стали в металлургическом производстве. При разливке металла это выражается в "затягивании" (закупорке) разливочного стакана и разъедании огнеупорной пробки стопорного устройства. Все это приводит к загрязнению стали неметаллическими включениями и окислами "вторичного окисления" и снижению пластичности.

Причиной указанных недостатков прототипа [1] является повышенное содержание алюминия (до 1,2%) и циркония (до 1,5%).

Цель изобретения устранение недостатков, присущих прототипу, повышение пластичности стали, достижение структурной однородности и стабильности механических свойств.

Это достигается тем, что ферритная сталь, включающая углерод, кремний, марганец, хром, ванадий, железо, алюминий, цирконий, редкоземельные металлы (РЗМ), медь, фосфор, серу, азот, отличается тем, что она дополнительно содержит никель, титан, кальций, бор при следующем соотношении ингредиентов, мас. Углерод 0,010-0,065 Кремний 0,30-1,10 Марганец 0,80-1,50 Хром 17,0-21,0 Ванадий 0,3-0,8 Цирконий 0,15-0,35 Алюминий 0,05-0,25 РЗМ (Се, La и др.) 0,005-0,10 Никель 0,6-1,5 Титан 0,05-0,25 Кальций 0,005-0,10 Бор 0,003-0,05 Медь Не более 0,50 Фосфор Не более 0,08 Сера Не более 0,03 Азот Не более 0,05 Железо Остальное

Сталь дополнительно содержит молибден 1,0-2,5% и ниобий 0,20-0,5%

Хром, кремний и молибден в заданных пределах обеспечивают коррозионную стойкость этой стали в агрессивных средах; хром и кремний обеспечивают жаростойкость стали при высоких температурах (до 950оС).

Все остальные элементы активно участвуют в реакциях структурообразования, начиная с момента кристаллизации, приводя к созданию сравнительно мелкозернистой основной ферритной структуры и субструктуры (тонкой структуры) внутри феррита (создание блочной мозаичной структуры зерен) и по границам зерен (устранение преимущественного выделения хромистых избыточных фаз по границам зерен, понижающих пластичность стали).

Марганец и кальций в заданных пределах вступают во взаимодействие в основном с серой (а кальций также с кислородом) с образованием дисперсных сульфидов (и оксидов), способствуя их более равномерному распределению во всем объеме стали. Кроме того, марганец и никель в чистом виде, концентрируясь по границам зерен, способствуют совершенствованию структуры границ зерен феррита, уплотняя их и увеличивая тем самым межзеренную связь ферритовой стали.

Первыми в реакции структурообразования стали вступают наиболее активные элементы уже с момента кристаллизации цирконий, ниобий, алюминий, титан, кальций, бор и РЗМ в заданных пределах, вступая в реакцию поcледовательно в cоответcтвии c их cтепенью активноcти, образуют мелкодисперсные зародыши кристаллизации (нитриды, карбиды, оксиды и сульфиды), тем самым измельчают зерна кристаллизующейся основной структуры δ-феррита и дисперсных избыточных фаз, что повышает пластичность стали и стабильность ее свойств.

Таким образом, соотношение компонентов в предлагаемой хромистой стали рассчитано так, что твердый раствор стали (δ-феррит) максимально очищен от вредных примесей за счет связывания их в устойчивые фазы и равномерного распределения во всем объеме. Отсутствие избыточного содержания в жидком растворе таких активных элементов, как алюминий, титан, цирконий, устраняет возможность загрязнения неметаллическими включениями и окислами этих элементов за счет "вторичного окисления" стали при разливке и разъедании огнеупорных материалов стопорного припаса, а также устраняется возможность "затягивания" разливочного стакана, что считается аварийной ситуацией при разливке жидкого металла.

Сталь может выплавляться в обычных электросталеплавильных печах с применением низкоуглеродистого феррохрома, в том числе методом переплава углеродистых и хромистых отходов, или с применением более современных и экономичных методов выплавки в конвертерах (методы АОД, ВОД, АКР и др.).

Сталь изготовляется методом горячей и холодной прокатки в виде листа, рулонной стали и ленты и сваривается всеми известными методами сварки, в том числе в производстве сварных труб.

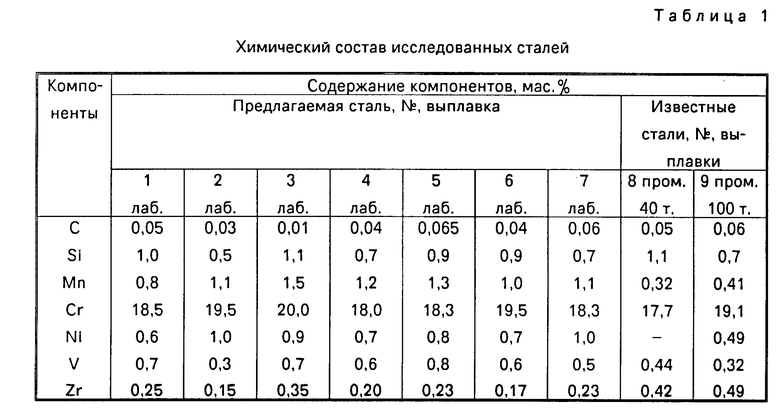

В табл. 1 приведен химический состав исследованных хромистых сталей.

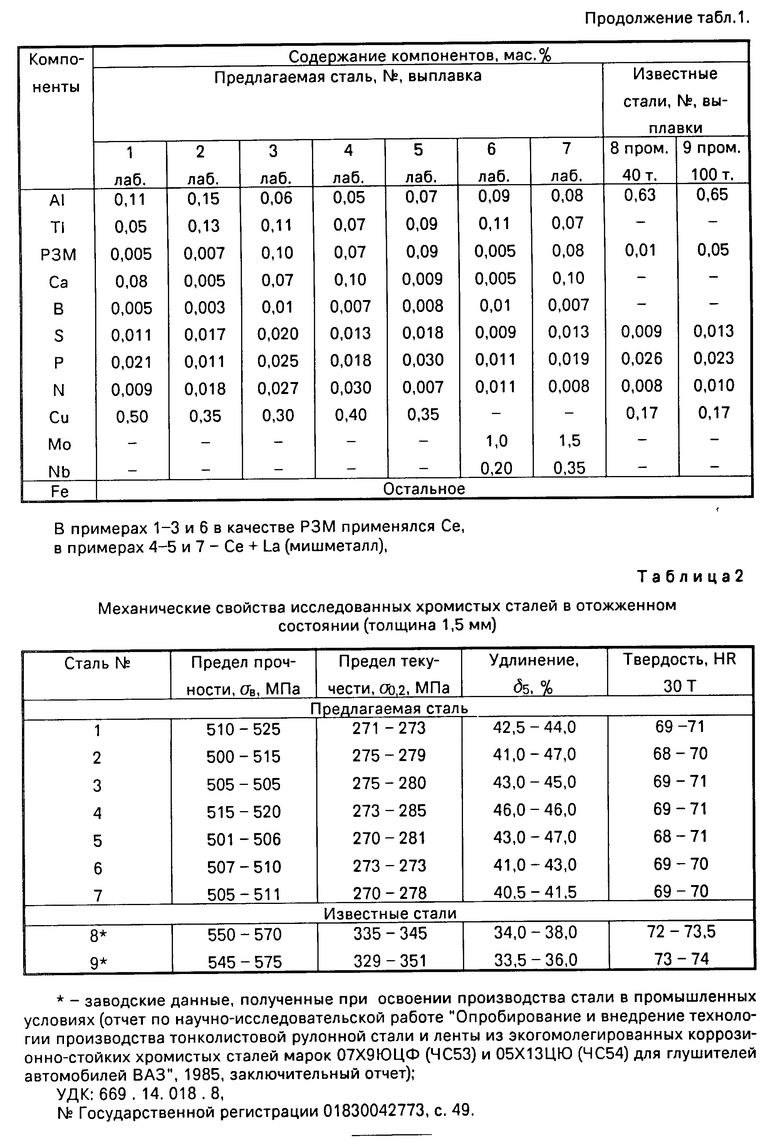

В табл. 2 представлены результаты механических испытаний исследованных хромистых сталей в отожженном состоянии толщиной 1,5 мм. Данные показывают преимущества предлагаемой стали по уровню пластичности ( δ5≥40%) и стабильности механических свойств на этом уровне пластичности, в то время как известная сталь [1] не достигает этого уровня ( δ5 < 40%).

Физические характеристики предлагаемой стали: Плотность, ρ˙103, кг/м3 7,7 Модуль упругости, Е, ГПа 227

Коэффициент линейного расширения, λ˙106 при 20 100оС 10,3 при 20 500оС 11,0 при 20 1000оС 12,5

Коэффициент теплопроводности, λ, Вт/мК

Удельное электросопротивление, ρ˙106, Ом˙м

Температура, Т, оС

T λ ρ

20 16,86 0,85

100 17,53 0,92

200 20,45 0,99

300 21,61 1,09

400 22,70 1,18

500 23,35 1,25

600 24,57 1,27

700 25,63 1,29

800 26,80 1,32

900 27,93 1,43

Таким образом, заявленная новая сталь обладает высоким техническим эффектом и изобретательским уровнем.

| название | год | авторы | номер документа |

|---|---|---|---|

| ФЕРРИТО-МАРТЕНСИТНАЯ СТАЛЬ | 1991 |

|

RU2033466C1 |

| ФЕРРИТО-МАРТЕНСИТНАЯ СТАЛЬ | 1991 |

|

RU2033462C1 |

| ФЕРРИТО-МАРТЕНСИТНАЯ СТАЛЬ | 1991 |

|

RU2033460C1 |

| АУСТЕНИТНО-ФЕРРИТНАЯ НЕРЖАВЕЮЩАЯ СТАЛЬ | 2019 |

|

RU2700440C1 |

| ШТРИПСОВАЯ СТАЛЬ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕЕ | 2009 |

|

RU2420603C1 |

| Экономнолегированная хладостойкая высокопрочная сталь | 2020 |

|

RU2746599C1 |

| КОРРОЗИОННО-СТОЙКАЯ СТАЛЬ ДЛЯ НЕФТЕГАЗОДОБЫВАЮЩЕГО ОБОРУДОВАНИЯ | 2010 |

|

RU2437954C1 |

| РЕЛЬСОВАЯ СТАЛЬ | 2008 |

|

RU2365666C1 |

| СТАЛЬ ФЕРРИТНАЯ КОРРОЗИОННО-СТОЙКАЯ | 2002 |

|

RU2222633C2 |

| РЕЛЬСОВАЯ СТАЛЬ | 2008 |

|

RU2365667C1 |

Изобретение относится к черной металлургии, в частности к ферритной стали, предназначенной для применения в качестве коррозионно-стойкого и жаростойкого свариваемого листового материала для химической, азотной, пищевой и других отраслей промышленности. Сталь не склонна к коррозионному растрескиванию под напряжением в растворах нитрата, гидроокиси, карбоната, бикарбоната, а также к межкристаллитной коррозии. Она может также быть использована для глушителей автомобилей особо высокого класса элитного предназначения. Сталь технологична в металлургическом и машиностроительном производстве, в том числе обладает хорошей свариваемостью, включая аргонодуговую сварку. Сталь содержит компоненты при следующем соотношении, мас.%: углерод 0,01 - 0,065; кремний 0,3 - 1,1; марганец 0,8 - 1,5; хром 17 - 21; ванадий 0,3 - 0,8; цирконий 0,15 - 0,35; алюминий 0,05 - 0,25; редкоземельные металлы 0,005 - 0,1; никель 0,6 - 1,5; титан 0,05 - 0,25; кальций 0,005 - 0,1; бор 0,003 - 0,05; железо остальное. Сталь дополнительно содержит, мас.%: молибден 1 - 2,5; ниобий 0,2 - 0,5. 1 з.п. ф-лы, 2 табл.

Углерод 0,010 0,065

Кремний 0,30 1,10

Марганец 0,80 1,50

Хром 17,0 21,0

Ванадий 0,3 0,8

Цирконий 0,15 0,35

Алюминий 0,05 0,25

Редкоземельные металлы 0,005 0,10

Никель 0,6 1,5

Титан 0,05 0,25

Кальций 0,005 0,10

Бор 0,003 0,05

Железо Остальное

2. Сталь по п.1, отличающаяся тем, что она дополнительно содержит, мас.

Молибден 1,0 2,5

Ниобий 0,20 0,5

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Ферритная сталь | 1978 |

|

SU771179A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1995-04-20—Публикация

1991-12-04—Подача