(54) РАБОЧЕЕ ОБОРУДОВАНИЕ ЭКСКАВАТОРА

| название | год | авторы | номер документа |

|---|---|---|---|

| РАБОЧЕЕ ОБОРУДОВАНИЕ ГИДРАВЛИЧЕСКОГО ЭКСКАВАТОРА | 2013 |

|

RU2509843C1 |

| Рабочее оборудование одноковшового экскаватора | 1983 |

|

SU1087623A1 |

| Рабочее оборудование гидравлического экскаватора | 1981 |

|

SU1008362A1 |

| Рабочее оборудование одноковшового экскаватора | 1978 |

|

SU727769A1 |

| ЭКСКАВАТОРНОЕ ОБОРУДОВАНИЕ | 1990 |

|

RU2026930C1 |

| Устройство ударного действия преимущественно для рыхлителя экскаватора | 1986 |

|

SU1477901A1 |

| Рабочее оборудование гидравлического экскаватора | 1982 |

|

SU1081291A1 |

| Рабочее оборудование гидравлического экскаватора | 1977 |

|

SU624993A1 |

| РАБОЧЕЕ ОБОРУДОВАНИЕ ГИДРАВЛИЧЕСКОГО ЭКСКАВАТОРА | 1997 |

|

RU2122073C1 |

| Рабочее оборудование гидравлического экскаватора | 1982 |

|

SU1067156A2 |

1

Изобретение относится к землеройной технике и может быть использовано преимущественно для разработки мерзлого грунта.

Известно навесное рабочее оборудование для нарезания щелей в мерзлых и твердых грунтах, включающее установленный на базовой мащине коробчатый корпус с размещенным в нем рабочим органом в виде щарнирно соединенной с силовым цилиндром щтанги, на нижнем конце которой с противоположных сторон выполнены режущие кромки. Боковые поверхности штанги опираются на внутренние поверхности корпуса 1.

Недостатком такого оборудования является отсутствие возможности производить одновременную экскавацию грунта.

Известно рабочее оборудование гидравлического экскаватора, включающее рукоять, ковщ, рыхлитель в виде щарнирно соединенной с рукоятью стойки с двусторонними зубьями и гидроцилиндры управления 2.

Недостатком указанного рабочего оборудования является малая производительность при экскавации грунта с опережающим нарезанием щелей, так как постоянная смена направления движения рыхлителя и требуемый многократный рабочий ход в том или

ином направлении сопряжены со значительным сопротивлением резанию, обусловливаемым неизбежным контактом с грунтом зуба, противоположного режуцдему.

Целью изобретения является повышение J производительности рабочего оборудования путем обеспечения реверсной фиксированной самоустановки зубьев.

Указанная цель достигается тем, что стойка выполнена из соединенных посредством поперечного щарнира несущей и рабочей О частей. При этом несущая часть выполнена с двусторонним ограничителем поворота рабочей части, которая установлена с возможностью смещения вдоль оси шарнира и подпружинена в направлении оси относительно несушей части.

15

Ограничитель несущей части выполнен в виде замкнутого паза, в котором расположен хвостовик, имеющийся на рабочей части. Конструктивно подпружиненное смещение рабочей части осуществляется тем, что несущая часть выполнена с продольными пла20стинами, между которыми установлена рабочая часть. При этом одна из пластин закреплена жестко, а другая - с возможностью поперечного смещения и подпружинена.

Для этого через подвижную пластину пропущены поперечные стержни, закрепленные на неподвижной пластине.

На стержнях между пластинами установлены распорные втулки.

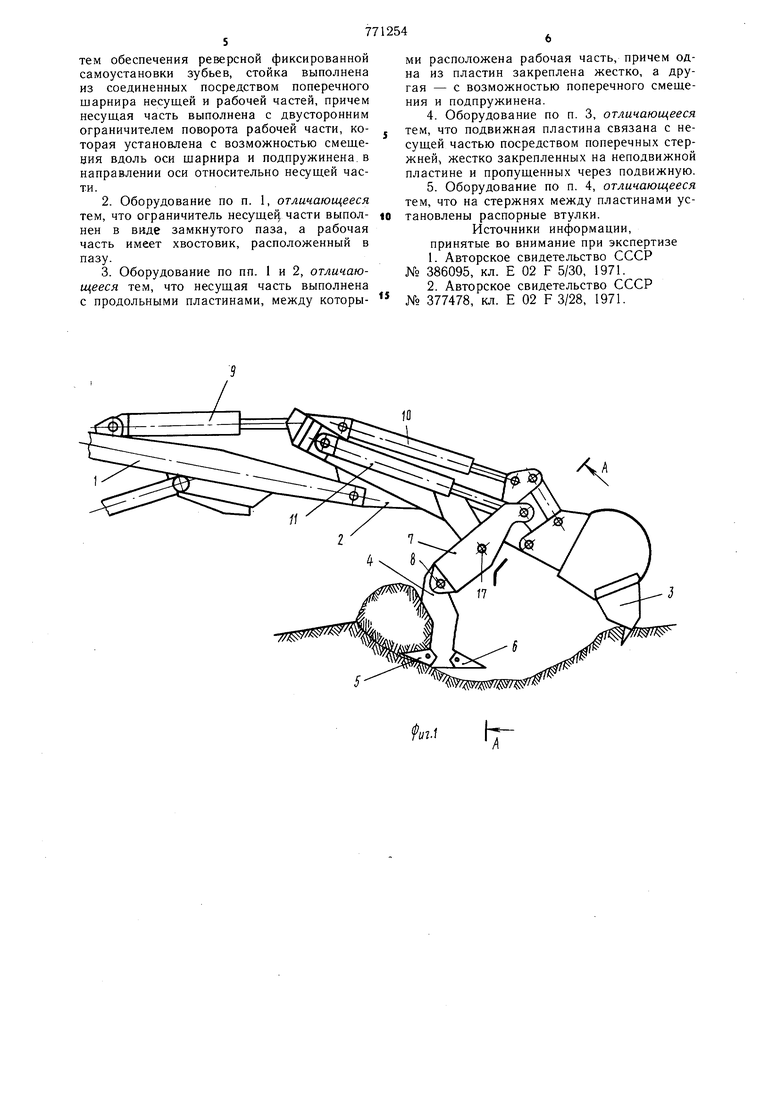

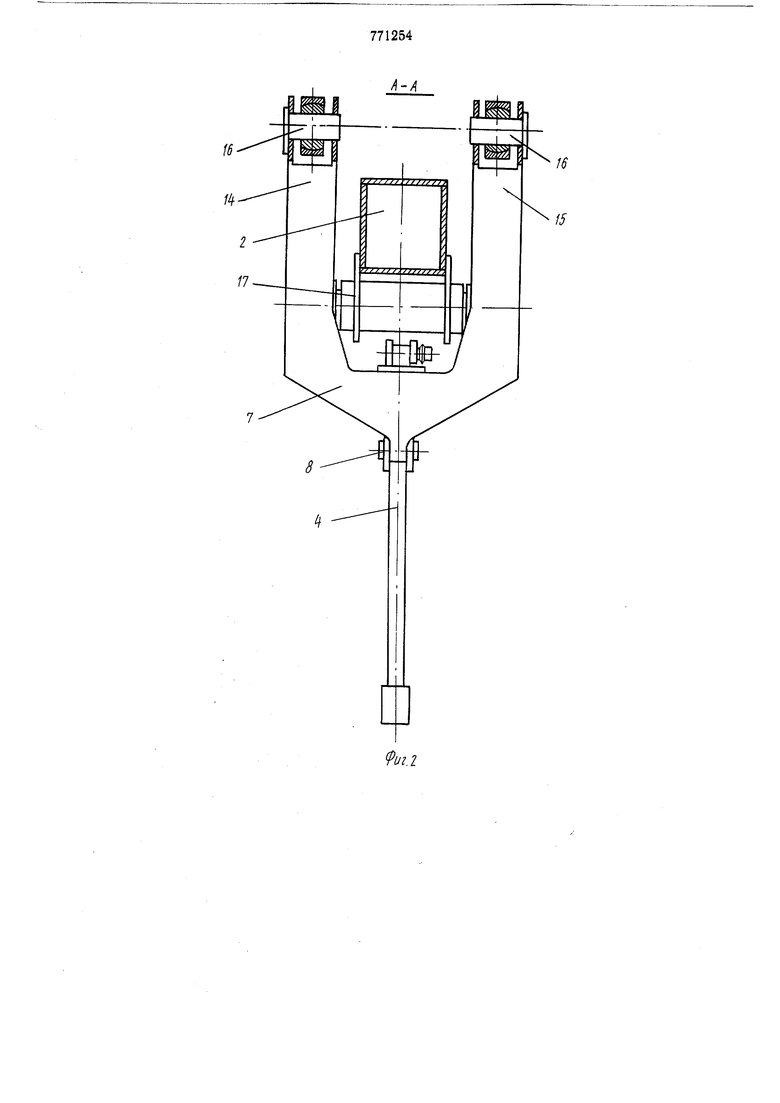

На фиг. 1 изображено рабочее оборудование экскаватора, общий вид; на фиг. 2 - разрез А-А на фиг. 1; на фиг. 3 - увеличенный фрагмент рыхлителя с узлом соединения режущей и рабочей частей стойки; на фиг. 4 - вид Б на фиг. 3.

Рабочее оборудование включает шарнирно смонтированную на стреле 1 рукоять 2 с ковшом 3 и рыхлительной стойкой, выполненной составной из рабочей части 4 с двусторонними зубьями 5 и 6 и несущей части 7, которые шарнирно соединены между собой посредством оси 8. В рабочее оборудование входят также силовой цилиндр 9 поворота рукояти 2, силовой цилиндр 10 поворота ковша 3 и силовые цилиндры 11 поворота стойки. Несущая часть 7 стойки имеет паз 12, в котором с зазором установлен хвостовик 13 рабочей части 4, и выполняется в виде П-образной рамы, между балками 14 и 15 которой расположена рукоять 2, и при этом концы балок 14 и 15 шарнирно соединены посредством осей 16 со штоками силовых цилиндров 11.

Рама шарнирно посредством оси 17 закреплена на рукояти 2. Несущая часть 7 стойки снабжена фиксатором положения рабочей части 4, который установлен на ее основании 18 и выполнен из двух пластин 19 и 20. Пластина 19 жестко закреплена на основании 18, а пластина 20 установлена на направляющих стержнях 21 и может перемещаться по ним и взаимодействовать с хвостовиком 13 рабочей части 4 стойки под воздействием пружин 22, которые установлены на направляющих стержнях 21 с наружной стороны подвижной пластины 20 и зафиксированы гайками 23. На направляющих стержнях 21 установлены распорные втулки 24, длина которых выбрана меньше толщины хвостовика 13. Направляющие стержни 21 жестко закреплены на неподвижной пластине 19.

Размер паза 12 на несущей части 7 стойки выбран таким, что при прямом и обратном его ходе каждый зуб 5 и 6 рабочей части 4 устанавливается под оптимальным углом резания.

Работает оборудование экскаватора следующим образом.

Перед началом разработки грунта посредством силовых цилиндров 9 и 10 ковш 3 опирается на грунт, обеспечивая большую устойчивость. В процессе разработки породы при прямом ходе рыхлительной стойки передний зуб 5 упирается в грунт, затем выдвижением щтоков силовых цилиндров 11 несущая часть 7 стойки поворачивается вокруг оси 17. При этом рабочая часть 4, упираясь хвостовиком 13 в переднюю стенку паза 12 несущей части 7, поворачивается вокруг оси 8, врезается своим зубом 5 в грунт и по дуге под оптимальным углом резания выносит его на поверхность. При обратном холостом ходе над поверхностью грунта сила трения, возникающая на хвостовике 13 под воздействием подпружиненной пластины 20 фиксатора, препятствует переходу рабочей части 4 стойки под собственным весом в другую сторону. Этим устраняется холостой ход перемещения зуба 5 на длину дуги, пропорциональной длине паза 12 на несущей части 7.

При обратном рабочем ходе рыхлительной стойки зуб 6 упирается в грунт за счет втягивания штоков силовых цилиндров 11. Несущая часть 7 рыхлительной стойки поворачивается вокруг оси 17 в обратном направлении. При этом рабочая часть 4 рыхлителя, поворачиваясь вокруг оси 8 и преодолевая силу трения подпружиненной пластины 20 фиксатора, перемещается хвостовиком 13 в противоположную сторону до упора в противоположную стенку паза 12 и зубом 6 врезается в грунт по дуге под оптимальным углом резания. Причем сила трения, возникающая на хвостовике 13 под воздействием подпружиненной пластины 20, также препятствует переходу рабочей части 4 в другую сторону от собственного веса при прямом холостом ходе над поверхностью грунта. В результате как при многократном прямом, так и многократном обратном рабочих ходах хвостовик 13 всегда находится в зафиксированном положении с помощью пластин 19 и 20, т. е. весь ход итоКч силовых цилиндров 11 используется на полезную работу.

При выламывании больших кусков грунта, не помещающихся в ковше, их можно захватывать путем зажатия зубом 6 ры.хлителя и зубьями ковша 3.

. Использование предлагаемого рабочего оборудования экскаватора обеспечивает возможность разработки грунта при его многократном прямом и многократном обратном рабочих ходах с оптимальными углами резания зубьев 5 и 6 и с исключением холостых ходов рыхлительной стойки. Это позволяет повысить производительность рабочего оборудования, так как весь ход поршней силовых цилиндров 11 участвует в разработке грунта. Отсутствует расход части хода поршней на перевод рабочей части 4 до упора хвостовика 13 в поперечные стенки паза 12.

Формула изобретения

Источники информации, принятые во внимание при экспертизе

f«.

15

Авторы

Даты

1980-10-15—Публикация

1979-02-14—Подача