(54) БУЛЬДОЗЕРНОЕ ОБОРУДОВАНИЕ

| название | год | авторы | номер документа |

|---|---|---|---|

| Бульдозерное оборудование | 1980 |

|

SU964064A2 |

| Бульдозерное оборудование | 1979 |

|

SU878865A2 |

| Рабочий орган бульдозера | 1986 |

|

SU1346736A1 |

| Универсальная строительно-дорожная машина | 1983 |

|

SU1129293A1 |

| Бульдозерное оборудование | 1980 |

|

SU937624A1 |

| Бульдозер | 1980 |

|

SU1077995A1 |

| Рабочий орган бульдозера | 1977 |

|

SU635179A2 |

| Рабочий орган бульдозера | 1980 |

|

SU909032A2 |

| Рабочий орган бульдозера | 1978 |

|

SU775242A1 |

| УСТРОЙСТВО ДЛЯ КРЕПЛЕНИЯ НАВЕСНОГО ОБОРУДОВАНИЯ К ТРАНСПОРТНОМУ СРЕДСТВУ | 2004 |

|

RU2282959C2 |

1

Изобретение относится к землеройнотранспортным машинам, а именно к бульдозерам.

Известно бульдозерное оборудование с дополнительным режущим элементом в виде управляемого выступающего среднего ножа отвала, который смонтирован в плоских направляющих и соединен со штоком гидроцилиндра управления .

Недостатком указанного бульдозерного оборудования является заклинивание выступающего среднего ножа, в плоских направляющих и передача усилия копания грунта выступающим средним ножом непосредственно на щток гидроцилиндра управления, что существенно снижает надежность и долговечность механизма управления выступающим ножом.

Наиболее близким решением к предлагаемо.му является бульдозерное оборудование, включающее отвал с режущим элементом и рамой на тыльной стороне, дополнительный режущий элемент, смонтированный на кронштейне, шарнирно соединенном с рамой и кинематическим связанном с гидроцилиндрами управления дополнительным режущим элементом 2.

Недостатком указанного бульдозерного оборудования являются изгибные деформации рычагов, вследствие чего нарушается установка рычагов управления в рабочем положении по одной оси, что приводит к переJ даче осевых и изгибающих усилий на шток силового цилиндра, разрыве шлангов из-за пиковых давлений в гидропроводе при запертом силовом цилиндре.

Целью изобретения является повышение надежности устройства путе.м снижения на10 грузок на силовой цилиндр при копании грунта.

Указанная цель достигается тем, что рама имеет горизонтально закрепленные стержни, а кронштейн - подпружиненные крюки для взаимодействия со стержнями, причем кронштейн соединен с гидроцилиндрами через шарнирные тяги, которые связаны посредством кулисы с рамой, а крюки и тяги выполнены с взаимодействующими между собой упорами.

20 При этом часть упоров выполнены в виде винтов.

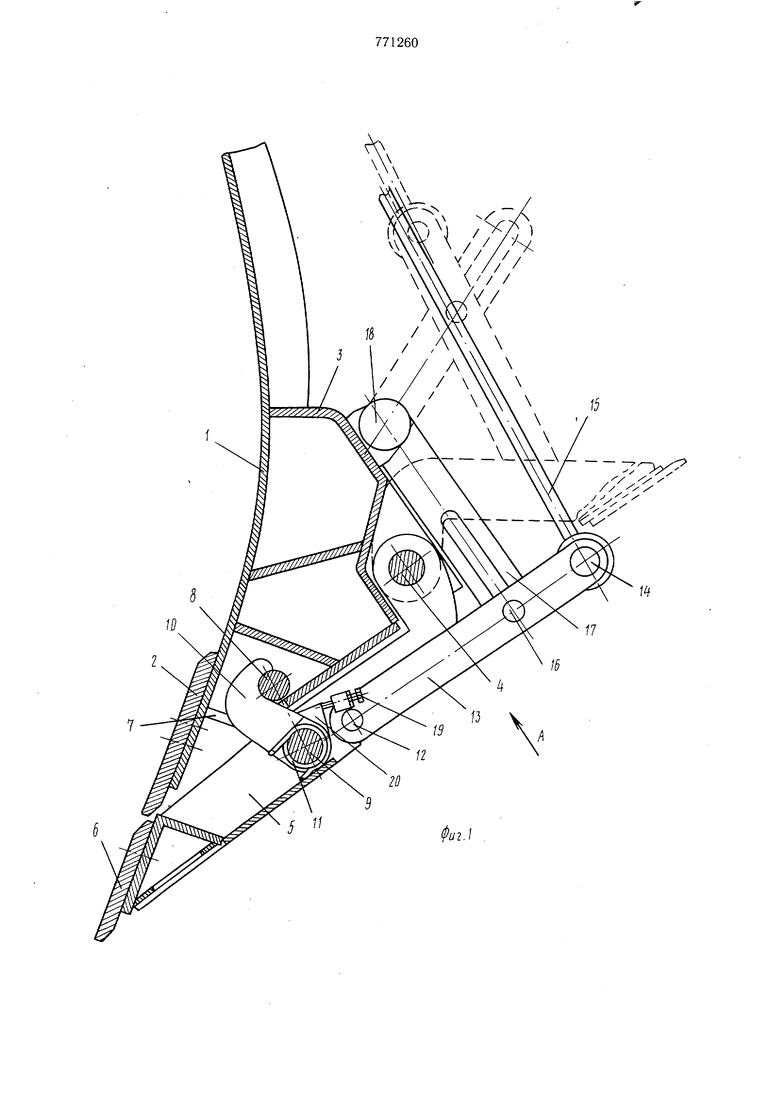

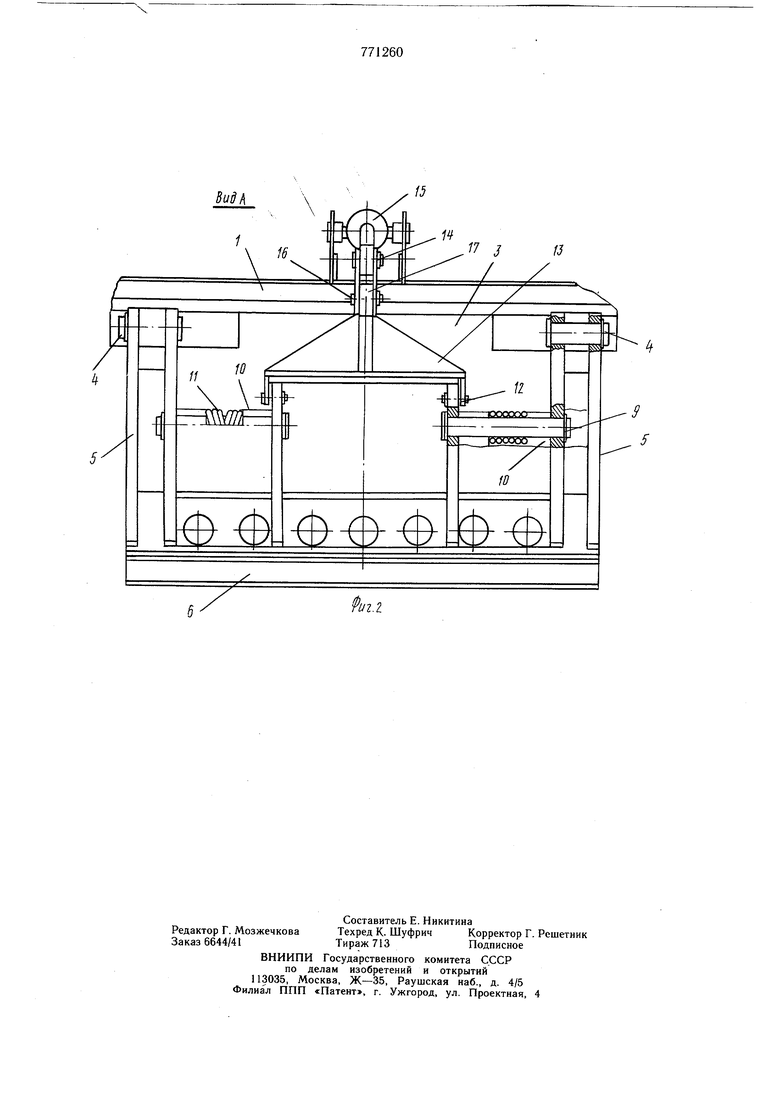

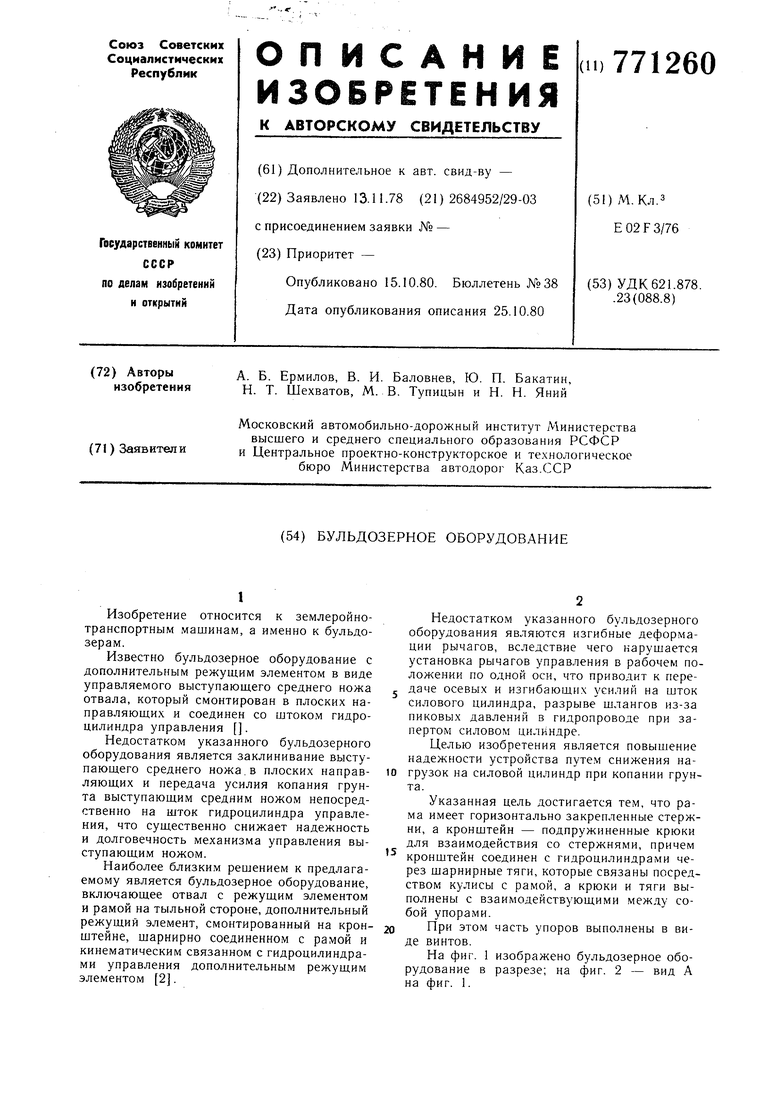

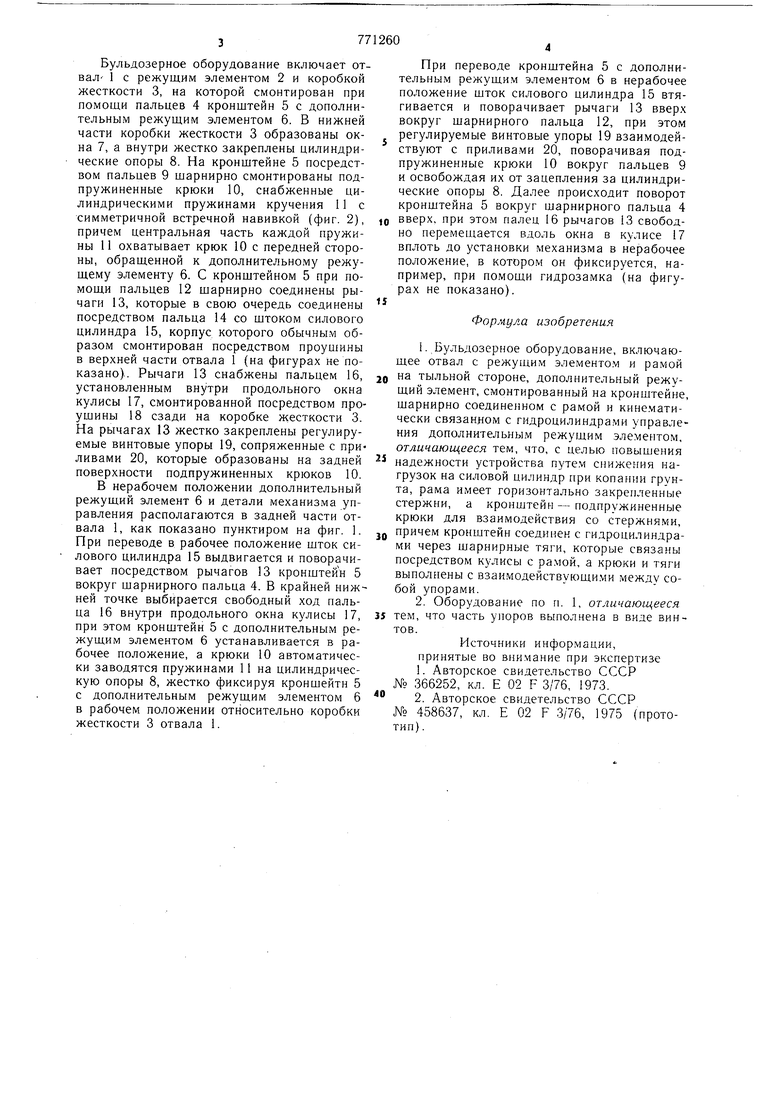

На фиг. 1 изображено бульдозерное оборудование в разрезе; на фиг. 2 - вид А на фиг. 1.

Бульдозерное оборудование включает отвал 1 с режущим элементом 2 и коробкой жесткости 3, на которой смонтирован при помощи пальцев 4 кронштейн 5 с дополнительным режущим элементом 6. В нижней части коробки жесткости 3 образованы окна 7, а внутри жестко закреплены цилиндрические опоры 8. На кронштейне 5 посредством пальцев 9 щарнирно смонтированы подпружиненные крюки 10, снабженные цилиндрическими пружинами кручения 11 с симметричной встречной навивкой (фиг. 2), причем центральная часть каждой пружины 11 охватывает крюк 10 с передней стороны, обращенной к дополнительному режущему элементу 6. С кронштейном 5 при помощи пальцев 12 щарнирно соединены рычаги 13, которые в свою очередь соединены посредством пальца 14 со штоком силового цилиндра 15, корпус которого обычным образом смонтирован посредством проушины в верхней части отвала 1 (на фигурах не показано). Рычаги 13 снабжены пальцем 16, установленным внутри продольного окна кулисы 17, смонтированной посредством проушины 18 сзади на коробке жесткости 3. На рычагах 13 жестко закреплены регулируемые винтовые упоры 19, сопряженные с приливами 20, которые образованы на задней поверхности подпружиненных крюков 10.

В нерабочем положении дополнительный режущий элемент 6 и детали механизма управления располагаются в задней части отвала 1, как показано пунктиром на фиг. 1. При переводе в рабочее положение шток силового цилиндра 15 выдвигается и поворачивает посредством рычагов 13 кронштейн 5 вокруг шарнирного пальца 4. В крайней нижней точке выбирается свободный ход пальца 16 внутри продольного окна кулисы 17, при этом кронштейн 5 с дополнительным режущим элементом 6 устанавливается в рабочее положение, а крюки 10 автоматически заводятся пружинами 11 на цилиндрическую опоры 8, жестко фиксируя кроншейтн 5 с дополнительным режущим элементом 6 в рабочем положении относительно коробки жесткости 3 отвала 1.

При переводе кронщтейна 5 с дополнительным режущим элементом 6 в нерабочее положение щток силового цилиндра 15 втягивается и поворачивает рычаги 13 вверх вокруг шарнирного пальца 12, при этом регулируемые винтовые упоры 19 взаимодействуют с приливами 20, поворачивая подпружиненные крюки 10 вокруг пальцев 9 и освобождая их от зацепления за цилиндрические опоры 8. Далее происходит поворот кронщтейна 5 вокруг шарнирного пальца 4 вверх, при этом палец 16 рычагов 13 свободно перемещается вдоль окна в кулисе 17 вплоть до установки механизма в нерабочее положение, в котором он фиксируется, например, при помощи гидрозамка (на фигурах не показано).

Формула изобретения

причем кронштейн соединен с гидроцилиндрами через шарнирные тяги, которые связаны посредством кулисы с рамой, а крюки и тяги выполнены с взаимодействующими между собой упорами.

Источники информации, принятые во внимание при экспертизе

№ 458637, кл. Е 02 F 3/76, 1975 (прототип) .

Авторы

Даты

1980-10-15—Публикация

1978-11-13—Подача