Изобретение относится к избирательному тонкому измельчению многокомпонентной смеси и может быть использовано в химической, строительной и других отраслях промышленности.

Исследования выполнены с использованием ресурсов Центра коллективного пользования научным оборудованием ИГХТУ (при поддержке Министерства науки и высшего образования РФ, соглашение № 075-15-2021-671 от 28.07.2021 г.).

Известна струйная мельница (авторское свидетельство СССР на изобретение № 1721890, МПК В02С 19/06. Противоточная струйная мельница / Колобердин В.И. и др.; заявитель Ивановский химико-технологический институт - № 4795478/33; заявл. 26.02.1990), предназначенная для измельчения сыпучих материалов, включающая помольную камеру с разгонными трубками для встречной подачи энергоносителя, патрубок для отвода измельченной массы и циклон для разделения последней, а также рабочую емкость для образования псевдоожиженного слоя, соединенную с помольной камерой посредством окна в боковой стенке.

Недостатком мельницы является невозможность осуществления процесса избирательного измельчения целевых компонентов из смеси разнопрочных компонентов.

Наиболее близким к предлагаемому техническим решением, принятым за прототип, является способ измельчения и классификации твердых материалов и аппарат для измельчения и классификации в псевдоожиженном слое (Патент США US 2004/251330A1, B02C 1/00, FLUIDIZED BED PULVERIZING AND CLASSIFYING APPARATUS, AND METHOD OF PULVERIZING AND CLASSIFYING SOLIDS, Mutsumi Takahashi, Nobuyasu Makino, Fumitoshi Murakami, Makoto Hirai, Dec. 16, 2004), включающий: истечение сжатого воздуха из сопел для измельчения материала в аппарате при подаче в него вторичного воздуха; и сортировку измельченного порошка с помощью центробежного классификатора, установленного в аппарате.

Недостатком способа является низкая эффективность избирательного измельчения многокомпонентной смеси.

Наиболее близким к предлагаемому техническим решением, принятым за прототип, является аппарат для измельчения и классификации в псевдоожиженном слое (Патент США US 2004/251330A1, B02C 1/00, FLUIDIZED BED PULVERIZING AND CLASSIFYING APPARATUS, AND METHOD OF PULVERIZING AND CLASSIFYING SOLIDS, Mutsumi Takahashi, Nobuyasu Makino, Fumitoshi Murakami, Makoto Hirai, Dec. 16, 2004), имеющий аппарат, который включает секцию измельчения, секцию измельчения с соплами, секцию классификации, расположенную над секцией измельчения, включая центробежный классификатор, псевдоожиженный слой.

Недостатком прототипа является невозможность осуществления процесса избирательного измельчения целевых компонентов из смеси разнопрочных компонентов и низкая степень их извлечения.

Техническим результатом является возможность осуществления процесса избирательного измельчения целевых компонентов из смеси разнопрочных компонентов и повышение степени извлечения наименее прочных целевых компонентов при избирательном измельчении смеси разнопрочных компонентов.

Указанный результат достигается тем, что в способе избирательного измельчения наименее прочных компонентов из многокомпонентной смеси твердых сыпучих материалов, заключающемся в истечении энергоносителя из сопел для измельчения многокомпонентной смеси в аппарате и сортировке измельченного порошка с помощью центробежного классификатора, установленного в аппарате, согласно изобретению, смесь компонентов различной прочности измельчают в противоточных струях каскада аппаратов, при этом оптимальные скорости движения частиц в зонах столкновения противоточных струй устанавливают равными значениям критических скоростей разрушения компонентов, которые подвергают избирательному разрушению, сталкивая частицы в противоточных струях, образуя осколки неправильной формы и интенсивно истирая их в объеме псевдоожиженного слоя, используя в качестве мелющих тел частицы более прочных компонентов, при этом скорость подачи энергоносителя для следующего после первого второго по прочности компонента увеличивают на множитель, равный отношению второго к первому пределов прочности измельчаемых компонентов.

Указанный результат достигается тем, что устройство для избирательного измельчения наименее прочных компонентов из многокомпонентной смеси твердых сыпучих материалов, имеющее аппараты, которые включают секцию измельчения, секцию классификации, расположенную над секцией измельчения, включающую центробежные классификаторы, согласно изобретению, выполнено в виде каскада из трех аппаратов, последовательно расположенных один под другими и соединенных патрубками перетока наиболее прочных частиц в смеси из первого аппарата во второй, из второго, соответственно, в третий, при этом патрубки перетока выполнены в нижней точке плоских днищ, причем днища наклонены под углом 3°-5° к вертикальной оси аппаратов, относительно которых вверх и в радиальном направлении от оси сопел подачи энергоносителя на расстоянии не более 50 мм расположены накопительные карманы для накопления твердых частиц большей концентрации по сравнению с концентрацией твердой фазы в псевдоожиженном слое и для исключения застойных зон, которые выполнены в виде углублений в форме усеченного конуса.

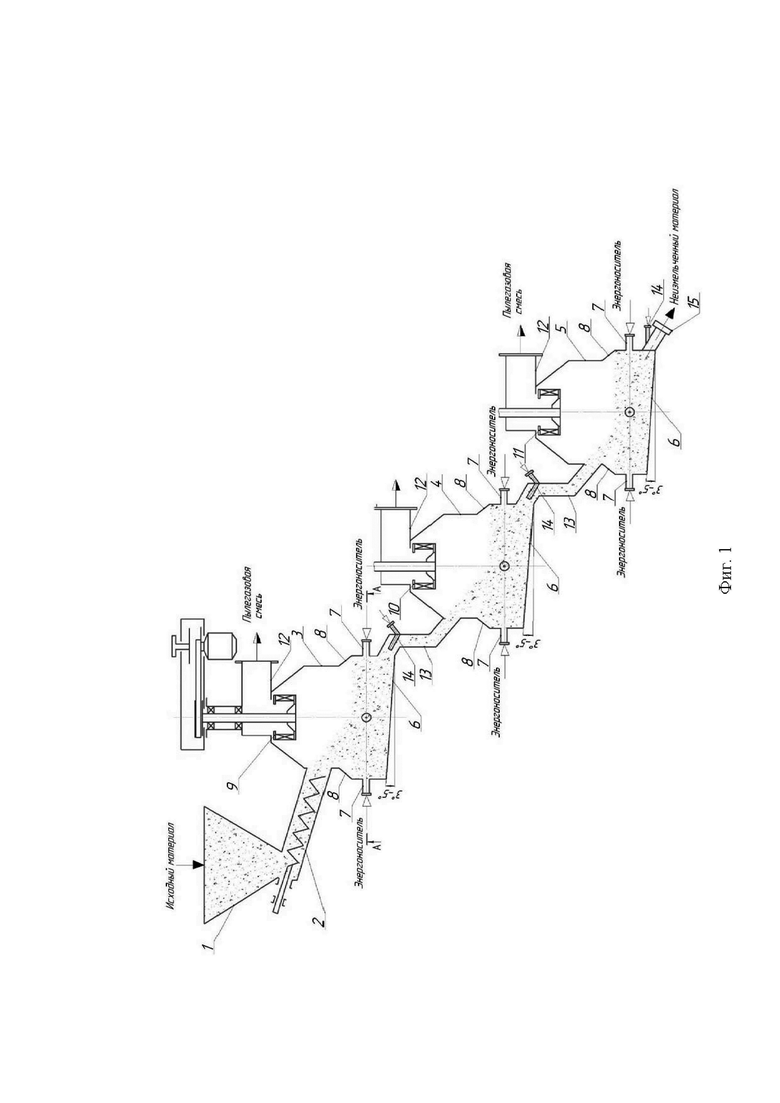

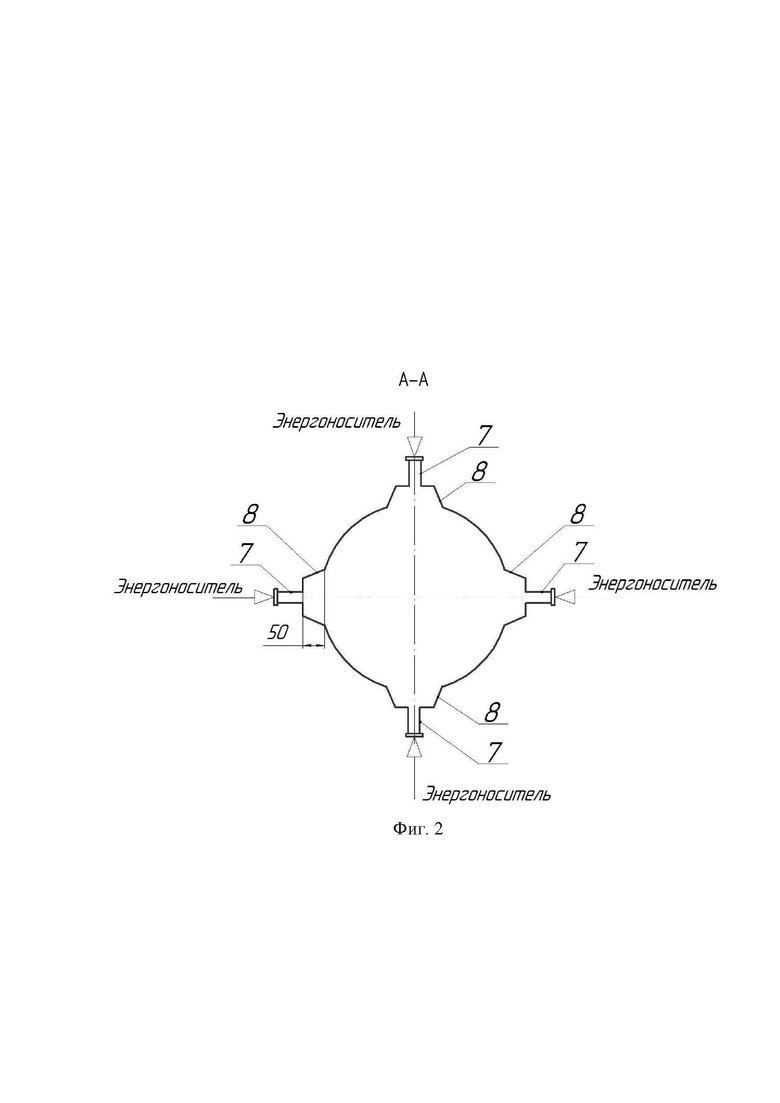

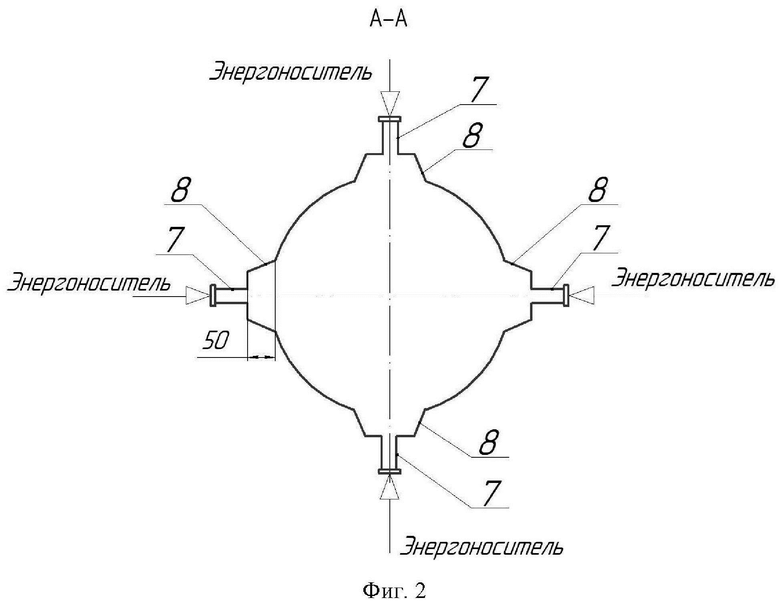

Изобретение поясняется чертежами, где на фиг.1 изображен общий вид устройства, на фиг.2 - разрез устройства по А-А.

Устройство содержит бункер 1 исходного многокомпонентного материала со шнековым питателем 2 для непрерывной подачи смеси измельчаемых компонентов, который установлен выше уровня аппаратов 3, 4, 5. Каждый аппарат имеет наклонное под углом 3°-5° к вертикальной оси аппарата плоское днище 6, относительно которого вверх и в радиальном направлении от оси сопел 7 подачи энергоносителя на расстоянии не более 50 мм расположены накопительные карманы 8 для накопления твердых частиц большей концентрации по сравнению с концентрацией твердой фазы в псевдоожиженном слое и для исключения застойных зон, которые выполнены в виде углублений в форме усеченного конуса. Для классификации измельченного материала в верхней части аппаратов 3, 4 ,5 установлены центробежные классификаторы 9, 10, 11, которые соединены с патрубками 12 выхода измельченного продукта. Аппараты 3, 4, 5 соединены патрубками перетока 13 неизмельченных материалов, в которые вмонтированы патрубки 14 для дополнительной подачи энергоносителя. В нижней части аппарата 5 установлен патрубок выгрузки 15 неизмельченных материалов, в который вмонтирован патрубок 14 для дополнительной подачи энергоносителя.

Устройство работает следующим образом.

Исходный материал, состоящий из многокомпонентной смеси твердых частиц, из бункера 1 шнековым питателем 2 непрерывно подается в аппарат 3, где подхватывается и разгоняется во встречных потоках энергоносителя, истекающего из четырех сопел 7. При соударении в зонах струйного ударного измельчения материал измельчается и выбрасывается фонтаном энергоносителя в псевдоожиженный слой. Разрушается наименее прочный компонент смеси, для чего рассчитывают скорость подачи энергоносителя  в первом аппарате 3 каскада. Измельченные частицы поступают в центробежный классификатор 9. Тонкодисперсный материал удаляют через патрубок выхода 12. Неизмельченные частицы возвращаются в накопительные карманы 8 секции измельчения, где снова подхватываются потоком энергоносителя для повторного столкновения во встречных потоках. Использование накопительных карманов 8 позволяет увеличить концентрацию измельчаемых частиц во встречных струях энергоносителя и повысить вероятность измельчения при столкновении. Более прочные компоненты смеси не измельчаются в первом аппарате 3 каскада, и направляются по наклонному под углом 3°-5° к вертикальной оси аппарата плоскому днищу 6 через патрубок перетока 13 в аппарат 4. Для предотвращения зависания материала в патрубке перетока 13 установлен патрубок 14 для дополнительной подачи энергоносителя. Процессы измельчения и классификации происходят аналогично процессам в первом аппарате 3. Во втором аппарате 4 будет избирательно измельчаться следующий по прочности компонент смеси.

в первом аппарате 3 каскада. Измельченные частицы поступают в центробежный классификатор 9. Тонкодисперсный материал удаляют через патрубок выхода 12. Неизмельченные частицы возвращаются в накопительные карманы 8 секции измельчения, где снова подхватываются потоком энергоносителя для повторного столкновения во встречных потоках. Использование накопительных карманов 8 позволяет увеличить концентрацию измельчаемых частиц во встречных струях энергоносителя и повысить вероятность измельчения при столкновении. Более прочные компоненты смеси не измельчаются в первом аппарате 3 каскада, и направляются по наклонному под углом 3°-5° к вертикальной оси аппарата плоскому днищу 6 через патрубок перетока 13 в аппарат 4. Для предотвращения зависания материала в патрубке перетока 13 установлен патрубок 14 для дополнительной подачи энергоносителя. Процессы измельчения и классификации происходят аналогично процессам в первом аппарате 3. Во втором аппарате 4 будет избирательно измельчаться следующий по прочности компонент смеси.

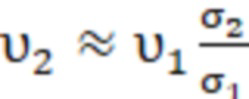

Если для первого компонента мы выбираем скорость истечения равную  , то во втором аппарате 4 при избирательном измельчении следующего по прочности компонента смеси скорость необходимо увеличить на множитель, равный отношению второго к первому пределов прочности измельчаемых компонентов:

, то во втором аппарате 4 при избирательном измельчении следующего по прочности компонента смеси скорость необходимо увеличить на множитель, равный отношению второго к первому пределов прочности измельчаемых компонентов:

.

.

Скорость подачи энергоносителя или скорость истечения струй из сопел 7 регулируют расходом энергоносителя путем регулирования движения вверх или вниз запорного устройства задвижки. Скорость вращения роторов центробежных классификаторов 9, 10, 11 регулируют в зависимости от размеров частиц получаемой тонкодисперсной смеси. Более прочные компоненты смеси не измельчают во втором аппарате каскада и направляют по наклонному под углом 3°-5° к вертикальной оси аппарата плоскому днищу 6 через патрубок перетока 13 в аппарат 5. Процессы измельчения и классификации происходят аналогично процессам в первом и втором аппаратах 3, 4. Неизмельченные частицы удаляют через выгрузочный патрубок 15.

Способ избирательного измельчения многокомпонентной смеси в предлагаемом изобретении осуществляют следующим образом.

Многокомпонентную смесь твердых компонентов различной прочности непрерывно подают в первый аппарат 3 заявляемого устройства - многоступенчатого струйного измельчителя с псевдоожиженным слоем, который в отличие от существующих струйных измельчителей имеет в зонах подачи энергоносителя накопительные карманы 8, в которых концентрация твердых частиц в 1,5-1,7 раза выше концентрации твердых частиц в объеме псевдоожиженного слоя, что приводит к повышению концентрации твердых частиц во встречных струях и к увеличению производительности струйных измельчителей по тонкодисперсному продукту при тех же расходах энергоносителя. В каждом аппарате 3, 4, 5 многоступенчатого измельчителя устанавливают оптимальную скорость соударения частиц для одного из измельчаемых компонентов многокомпонентной смеси, равную критической скорости разрушения его частиц. (Под критической скоростью разрушения понимается 50% вероятность разрушения частиц данного компонента, которая пропорциональна статической прочности на сжатие измельченного материала). Критическую скорость ударного разрушения частиц обычно определяют экспериментально путем однократного ударного нагружения десятков тысяч частиц при разных скоростях удара и измеряя вероятность их разрушения. Возможно воспользоваться эмпирическими уравнениями, в которых критическая скорость ударного разрушения связана с прочностью измельчаемого материала и размером измельчаемых частиц. В статье (Блиничев В.Н., Постникова И.В., Фролов С.Г. Расчет процесса измельчения частиц при их столкновении в противоточных струях // Изв. вузов. Химия и хим. технология. - 2011. - Т. 54, вып. 4. - с. 101 - 103) нами было показано, что критическая скорость ударного разрушения пропорциональна статической прочности на сжатие материала частиц. Поэтому при избирательном измельчении во втором аппарате 4 более прочного компонента смеси по сравнению с прочностью измельченного компонента в первом аппарате 3 скорость истечения энергоносителя повышают на величину, равную отношению прочности второго избирательно измельченного компонента, к первому  .

.

При ударном разрушении наименее прочного материала образуются осколки неправильной формы, которые легко истираются в объеме псевдоожиженного слоя, при этом частицы более прочных компонентов служат мелющими телами. Образующиеся тонкодисперсные частицы в зонах столкновения струй и в объеме псевдоожиженного слоя выносятся потоком энергоносителя в центробежный классификатор 9, 10, 11, где отделяются и возвращаются в слой наиболее крупные частицы, а тонкодисперсный продукт направляется из центробежного классификатора, скорость вращения ротора которого регулируют в зависимости от размеров частиц получаемой тонкодисперсной смеси, в циклон и фильтр для отделения от энергоносителя.

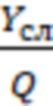

В первом аппарате поддерживается время пребывания измельченных частиц, достаточное для вывода из него в виде тонкодисперсного продукта не менее 90% наименее прочного целевого компонента, которое равно отношению объема слоя к производительности аппарата  . Наиболее прочные компоненты непрерывно выводятся через патрубок перетока 13 во второй аппарат многоступенчатого измельчителя при подаче в патрубок 14 регулируемого расхода энергоносителя для отдувки тонкодисперсных частиц наименее прочного первого компонента, подвергаемого избирательному измельчению.

. Наиболее прочные компоненты непрерывно выводятся через патрубок перетока 13 во второй аппарат многоступенчатого измельчителя при подаче в патрубок 14 регулируемого расхода энергоносителя для отдувки тонкодисперсных частиц наименее прочного первого компонента, подвергаемого избирательному измельчению.

Способ избирательного измельчения следующего по прочности компонента во втором аппарате многоступенчатого измельчителя осуществляют аналогично, как в первом аппарате, но оптимальные скорости соударения частиц увеличивают на величину, пропорциональную отношению прочностей на сжатие второго компонента, подвергаемого избирательному измельчению к прочности первого компонента.

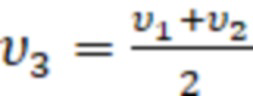

В третьем аппарате многоступенчатого измельчителя происходит доизмельчение первых двух целевых компонентов смеси с непрерывным выводом наиболее прочных компонентов в виде породы с целью обогащения первых двух компонентов уже на стадии измельчения. Процесс измельчения осуществляют аналогично как в первом и во втором аппарате со скоростью соударения частиц равной средней скорости соударения в первых двух аппаратах  . Неизмельченные частицы удаляют через выгрузочный патрубок 15.

. Неизмельченные частицы удаляют через выгрузочный патрубок 15.

Пример. Избирательное измельчение многокомпонентной смеси частиц со средним размером 5 мм выполняли на примере компонентов апатит-нефелиновой руды Хибинского месторождения. Исходный состав многокомпонентной смеси представлен в таблице 1.

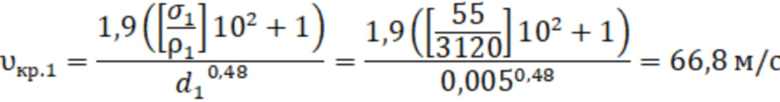

Избирательное измельчение проводилось при оптимально выбранных скоростях столкновения частиц в струях с целью выделения того или иного компонента из многокомпонентной смеси. Для первого компонента - фторапатита критическая скорость столкновения частиц в противоточных струях в первом аппарате рассчитывалась из уравнения:

Достаточная критическая скорость столкновения частиц достигалась путем их разгона в потоке энергоносителя, истекающего из сопел со скоростью 180 м/с. Скорость движения частиц в струйном потоке рассчитывалась по дискретной математической модели (С.В. Воробьев, И.В. Постникова, В.Н. Блиничев. Определение скорости и концентрации частиц твердой фазы в турбулентной струе газа, погруженной в псевдоожиженный слой // Российский химический журнал. - 2019. - № 3-4, т. LXIII. - С. 31-41).

В таблице 2 представлен состав тонкодисперсного продукта, выносимого энергоносителем из первого аппарата заявляемого устройства во второй.

Во втором аппарате при избирательном измельчении нефелина скорость истечения энергоносителя была увеличена на множитель, равный отношению пределов прочности:

В таблице 3 представлен состав тонкодисперсного продукта, выносимого энергоносителем из второго аппарата заявляемого устройства в третий.

В третьем аппарате происходит доизмельчение фторапатита и нефелина, с непрерывным выводом наиболее прочных компонентов (эгирин, мусковит, альбит, титанит), поэтому скорость истечения энергоносителя равна средней скорости соударения в первых двух аппаратах:

В таблице 4 представлен состав тонкодисперсного продукта, выносимого энергоносителем из третьего аппарата заявляемого устройства.

Таким образом, использование предлагаемого способа избирательного измельчения и устройства для его осуществления позволяет осуществить возможность процесса избирательного измельчения целевых компонентов из смеси разнопрочных компонентов и увеличить степень извлечения целевых компонентов при избирательном измельчении наименее прочных компонентов из исходной многокомпонентной смеси твердых сыпучих материалов.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ СТРУЙНОГО ИЗМЕЛЬЧЕНИЯ ПОРОШКОВ В СВЕРХЗВУКОВОЙ ГАЗОВОЙ СРЕДЕ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2023 |

|

RU2819081C1 |

| СПОСОБ АКТИВАЦИИ МИНЕРАЛЬНЫХ ВЯЖУЩИХ | 1992 |

|

RU2070183C1 |

| Противоточная струйная мельница | 1983 |

|

SU1162487A1 |

| СПОСОБ МЕХАНОАКТИВАЦИИ И ИЗМЕЛЬЧЕНИЯ МАТЕРИАЛОВ | 2009 |

|

RU2400303C1 |

| МЕЛЬНИЦА | 2003 |

|

RU2254927C1 |

| СПОСОБ ПОЛУЧЕНИЯ УЛЬТРАДИСПЕРСНЫХ ПОРОШКОВ С УЗКИМ ФРАКЦИОННЫМ СОСТАВОМ | 2012 |

|

RU2508947C1 |

| ПРОТИВОТОЧНАЯ СТРУЙНАЯ МЕЛЬНИЦА | 1989 |

|

RU2013133C1 |

| УСТАНОВКА ДЛЯ ПОМОЛА И ОБЖИГА МИНЕРАЛЬНОГО СЫРЬЯ | 1993 |

|

RU2083937C1 |

| Способ струйного измельчения | 1978 |

|

SU778792A1 |

| СПОСОБ ВИХРЕВОГО ИЗМЕЛЬЧЕНИЯ МАТЕРИАЛОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1999 |

|

RU2166993C2 |

Изобретение относится к избирательному тонкому измельчению многокомпонентной смеси и может быть использовано в химической, строительной и других отраслях промышленности. В способе, заключающемся в истечении энергоносителя из сопел для измельчения многокомпонентной смеси в аппарате и сортировке измельченного порошка с помощью центробежного классификатора, установленного в аппарате, смесь компонентов различной прочности измельчают в противоточных струях каскада аппаратов, при этом оптимальные скорости движения частиц в зонах столкновения противоточных струй устанавливают равными значениям критических скоростей разрушения компонентов, которые подвергают избирательному разрушению, сталкивая частицы в противоточных струях, образуя осколки неправильной формы и интенсивно истирая их в объеме псевдоожиженного слоя, используя в качестве мелющих тел частицы более прочных компонентов, при этом скорость подачи энергоносителя для следующего после первого второго по прочности компонента увеличивают на множитель, равный отношению второго к первому пределов прочности измельчаемых компонентов. Устройство, имеющее аппараты, которые включают секцию измельчения, секцию классификации, расположенную над секцией измельчения, включающую центробежные классификаторы, выполнено в виде каскада из трех аппаратов, последовательно расположенных один под другими и соединенных патрубками перетока наиболее прочных частиц в смеси из первого аппарата во второй, из второго, соответственно, в третий, при этом патрубки перетока выполнены в нижней точке плоских днищ, причем днища наклонены под углом 3°-5° к вертикальной оси аппаратов, относительно которых вверх и в радиальном направлении от оси сопел подачи энергоносителя на расстоянии не более 50 мм расположены накопительные карманы для накопления твердых частиц большей концентрации по сравнению с концентрацией твердой фазы в псевдоожиженном слое и для исключения застойных зон, которые выполнены в виде углублений в форме усеченного конуса. Способ и устройство обеспечивают возможность осуществления процесса избирательного измельчения целевых компонентов из смеси разнопрочных компонентов, а также позволяют повысить степень извлечения наименее прочных целевых компонентов при избирательном измельчении смеси разнопрочных компонентов. 2 н.п. ф-лы, 2 ил., 4 табл.

1. Способ избирательного измельчения наименее прочных компонентов из многокомпонентной смеси твердых сыпучих материалов, заключающийся в истечении энергоносителя из сопел для измельчения многокомпонентной смеси в аппарате и сортировке измельченного порошка с помощью центробежного классификатора, установленного в аппарате, отличающийся тем, что смесь компонентов различной прочности измельчают в противоточных струях каскада аппаратов, при этом оптимальные скорости движения частиц в зонах столкновения противоточных струй устанавливают равными значениям критических скоростей разрушения компонентов, которые подвергают избирательному разрушению, сталкивая частицы в противоточных струях, образуя осколки неправильной формы и интенсивно истирая их в объеме псевдоожиженного слоя, используя в качестве мелющих тел частицы более прочных компонентов, при этом скорость подачи энергоносителя для следующего после первого второго по прочности компонента увеличивают на множитель, равный отношению второго к первому пределов прочности измельчаемых компонентов.

2. Устройство для избирательного измельчения наименее прочных компонентов из многокомпонентной смеси твердых сыпучих материалов, имеющее аппараты, содержащие секцию измельчения, секцию классификации, расположенную над секцией измельчения, включающую центробежные классификаторы, отличающееся тем, что выполнено в виде каскада из трех аппаратов, последовательно расположенных один под другими и соединенных патрубками перетока наиболее прочных частиц в смеси из первого аппарата во второй, из второго, соответственно, в третий, при этом патрубки перетока расположены в нижней точке плоских днищ, причем днища наклонены под углом 3°-5° к вертикальной оси аппаратов, относительно которых вверх и в радиальном направлении от оси сопел подачи энергоносителя на расстоянии не более 50 мм расположены накопительные карманы для накопления твердых частиц большей концентрации по сравнению с концентрацией твердой фазы в псевдоожиженном слое и для исключения застойных зон, которые выполнены в виде углублений в форме усеченного конуса.

| US 7156331 B2, 02.01.2007 | |||

| US 7278595 B2, 09.10.2007 | |||

| US 7032849 B2, 25.04.2006 | |||

| Способ избирательного измельчения руды | 1988 |

|

SU1556736A1 |

| СПОСОБ ИЗБИРАТЕЛЬНОГО ИЗМЕЛЬЧЕНИЯ РУД | 0 |

|

SU194672A1 |

| JP 2904404 B2, 14.06.1999. | |||

Авторы

Даты

2022-11-23—Публикация

2022-04-01—Подача