3--lv ;;I :V : (54) СПОСОБ СТРУЙНОГО ИЗМЕЛЬЧЕНИЯ

.:. i-iffS ff - ..-.-, - - --,... --.-.. --.

| название | год | авторы | номер документа |

|---|---|---|---|

| Газоструйная мельница | 1986 |

|

SU1384334A1 |

| Эжектор струйной мельницы | 1979 |

|

SU827161A1 |

| Вихревая мельница | 1980 |

|

SU919732A1 |

| Струйная противоточная мельница | 1979 |

|

SU886985A1 |

| Газоструйная мельница | 1982 |

|

SU1074596A1 |

| Вихревая мельница | 1983 |

|

SU1158236A1 |

| Газоструйная мельница | 1991 |

|

SU1763011A1 |

| Газоструйная мельница | 1981 |

|

SU967563A1 |

| ГАЗОДИНАМИЧЕСКОЕ УСТРОЙСТВО ТОНКОГО ИЗМЕЛЬЧЕНИЯ | 1993 |

|

RU2013134C1 |

| СТРУЙНАЯ МЕЛЬНИЦА | 1993 |

|

RU2049558C1 |

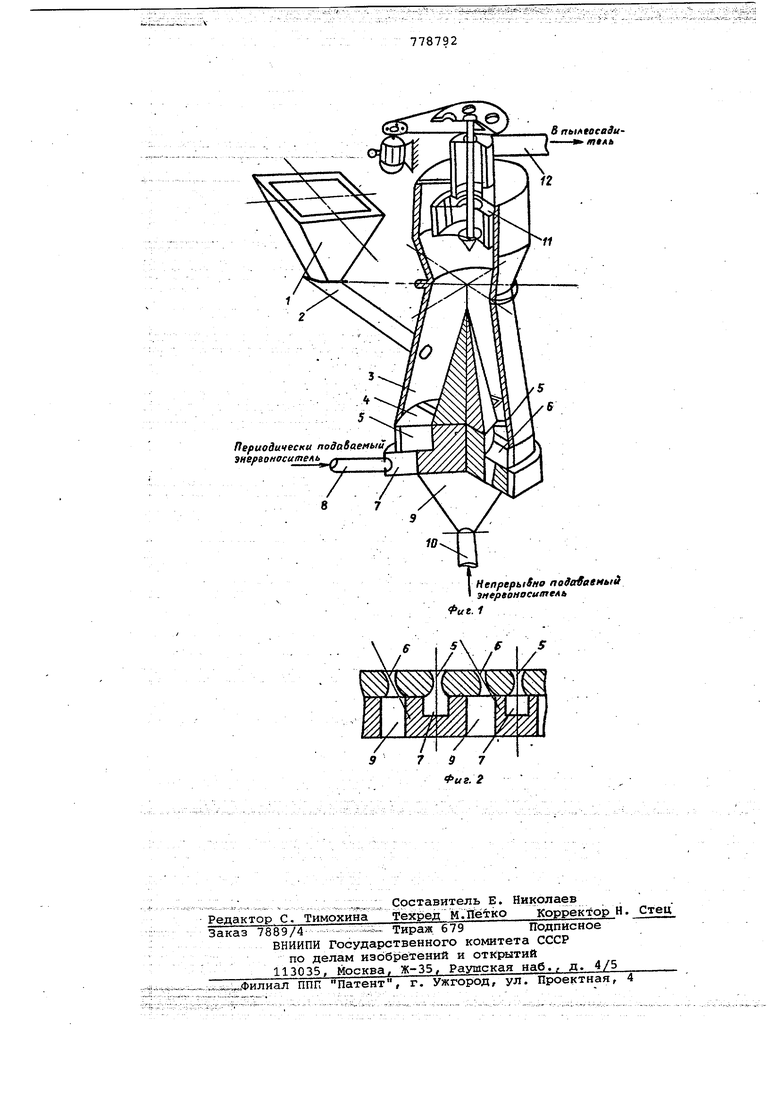

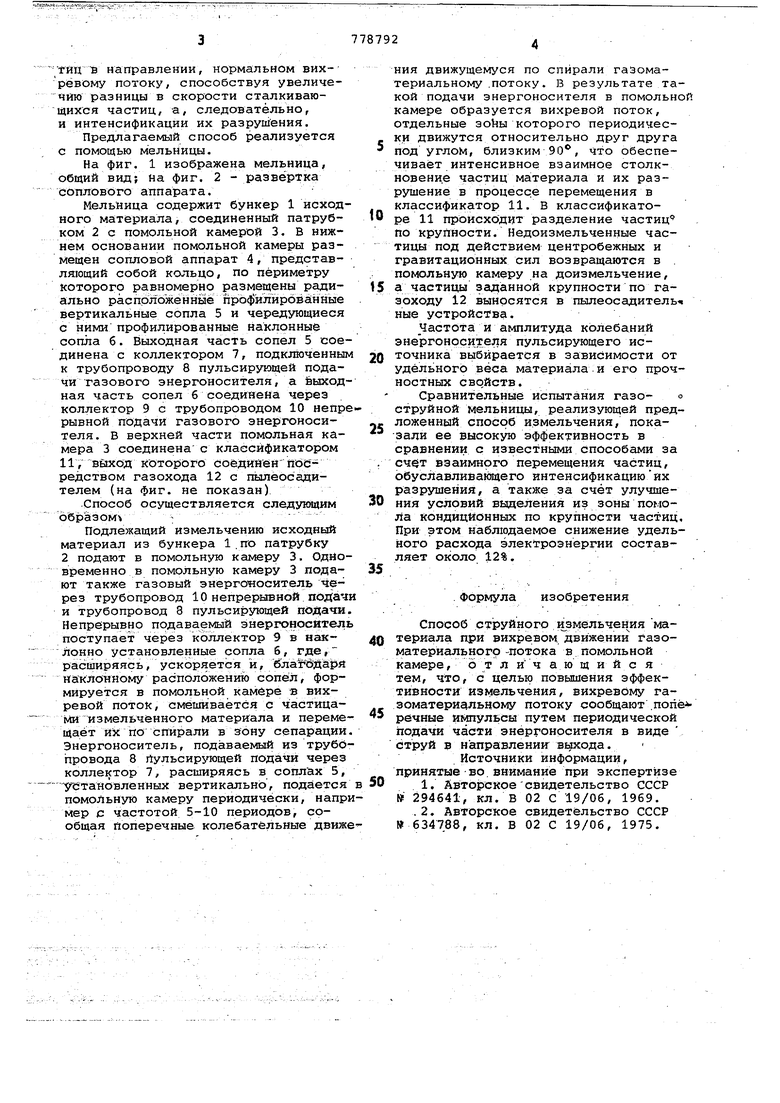

:-- Изоёрётёнйе относится к технрлогии тд11к5гоизйёЛКчения твердЁлх-ма териаЙШ ймЬжёт йайтй йр в химичёё1с6 й, гЬрЙЬбббгатигёльной и; м таллуртгической отраслях промышленности, а такАё в индустрии строител ных мН ёрйаЯев-. ; -.Известны способы струйного измел чения: ввйхревых .газовых потоках, когда ШШ&йг Жсовместно с гр бой ф|5акЦйей классификатора вводится (генциально .к корпусу помольной к1(ШШ.Разгоняёмйе в аких потоказ частйцы ма ёрйайа перёШЩЖйГС по спи. разрУтааютсй истиранием при в;заищых столкновениях, возни.кающих вследствие различия откГрсйтелЬных скоростей движения отдельHbix участков общего потока . Недбстатком известного, способа .является низкая эффективность проц есса ввиду тугих относительных перемещений частиц в газоматериальном потоке. Наиболее близким к предлагаемому й йГётс я процёсс струйного измеяьчения, реализуемый в аппа- .рате. Здесь поток энергоносителя ввбдйт.Ья-в кольцевую помольную камеру через щели в нижней части камеры наклонно. Эффективность измельчения при такой организации процесса несколько выйе в сравнении с ранее упомянутым способом вследствие наличия двух зон торможения .потока у цилиндрических стенок камеры, что обеспечивает более резкий перепад ско ростей частиц по сечению поток а 23. . (Эднако и при осуществлении последнего рёшения эффективность измельчения невелика из-за низкой скорости столкновения частиц. Цель настоящего изобретения повышение эффективности измельчения. Поставленйая. цель достигается тем что в способе струйного измельчения материала при вихревом движении газоматериального потока в помольной камере вихревому гоз бма ериальному потоку сообщают поперечные импульсы путем .периодической подачи части энергоносителя в виде струй в направлении выхода. . Вызываемые такой подачей энёргонЬйктеЛя вертикальные пульсации.вихревого двухфазного потока обеспечивают перемещение некоторой доли часТйц В направлении, нормальном вихрёвому потоку, способствуя увеличеЧйю разницы в скорости сталкивающихся частиц, а, следовательно, и интенсификации их разрушения. Предлагаемый способ реализуется с помощью мельницы. На фиг. 1 изображена мельница, общий вид; на фиг. 2 - развёртка соплового аппарата. Мельница содержит бункер 1 исход ного ма:териала, соединенный патрубком 2 с помольной камерой 3. В нижнем основании помольной камеры размещен сопловой аппарат 4, представляющий собой кольцо, по периметру которого равномерно размещены радиально расположённыё прбфилйрбеанные вертикальные сопла 5 и чередующиеся с ними профилированные наклонны сопла б. Выходная часть сопел 5 сое динена с коллектором 7, подключенны к трубопроводу 8 пульсирующей подачи газового энергоносителя, а выход ная часть сопел б соединена через коллектор 9 с трубопроводом 10 непр рывной подачи газового энергоносителя, в верхней части помольная камера 3 соединена с классификатором 11, вЁисод KOTopofCJ соёдййёнпЬередством газохода 12 с пылеосадителем (на Фиг. не показан) Способ осуществляется следу1Мчим образом ;. ;Подлежащий измельчению исходный материал из бункера 1.по патрубку 2 подают в помольную камеру 3. Одно временно в помольную камеру 3 подают также газовый энергоноситель через трубопровод 10 непрерывной подач и трубопровод 8 пульсирующей пОдачи Непрерывно подаваемый энергоносител поступает через коллектор 9 в накjioHHO установленные сопла б, где, расширяясь, ускоряется и, бла &йаря Наклонному распсэложению сопел, формируется в помольной камере -в вихревой поток, смешивается с частицамиизмельченного материала и переме щает их по спирали в зону сепарации Энергоноситель, подаваемый из трубо провода 8 г ульсирующей подачи через коллектор 7, расширяясь в соплах 5, уетансзвленных вертикально , подается помольную камеру периодически, напр мер с частотой 5-10 периодов, сообщая поперечные колебательные движ ния движущемуся по спирали гаэоматериальному .потоку. В результате такой подачи энергоносителя в помольной камере образуется вихревой поток, отдельные зоЬы которого периодически движутся относительно друг друга под углом, близким 90, что обеспечивает интенсивное взаимное столкновени.е частиц материала и их разрушение в процессе перемещения в классификатор 11. В классификаторе 11 происхс)дит разделение частиц по крупности. Недоизмельченные частицы под действием центробежных и гравитационных сил возвращаются в . помольную камеру на доизмельчение, а частицы заданной крупности по газоходу 12 выносятся в пылеосадительч ные устройства. Частота и амплитуда колебаний энергоносителя пульсирующего источника выбирается в зависимости от удельного веса материала.и его прочностных свойств. Сравнительные испытания газо- о струйной мельницы, реализующей предложенный способ измельчения/ показали ее высокую эффективность в сравнении с известными способами за счет авзаимнрго перемещения часзтиц, обуславливайщего интенсификацию их разрушения, а также за счёт улучшения условий вьделения из зоны помоЛа КОНДИЦИОННЫХ по крупности частиц. При этом наблюдаемое снижение удельного расхода электроэнергии составляет около 12%. .Формула изобретения Способ струйного измельчен ия материала при вихре:вом. движении газоматериального-потока в помольной камере, о т л и ч а ю щ и и с я тем, что, с целью повышения эффективности измельчения, вихревому газоматеридльному потоку сообщают .попе речные импульсы путем периодической подачи части энергоносителя в виде струй в направлении вьйхода. Источники информацииf принятые-во.внимание при экспертизе 1. Авторскоесвидетельство СССР 294641, кл. В 02 С 19/06, 1969. .2. Авторское свидетельство СССР №634788, кл. В 02 С 19/06, 1975.

1 в nbtf foca3uчП

Непрерывно паЗававмыд знерйоноситель

Фиг. 1

Авторы

Даты

1980-11-15—Публикация

1978-12-18—Подача