1

Изобретение относится к окускованию железорудного сырья, более конкретно, к производству железорудного агломерата на конвейерных машинах.

Известны способы зажигания агло- 5 мерационной шихты путем сжигания горючих газов -нёщ агломерируекым слоем с использованием нагретого вентиляторного воздуха, а также холодного атмосферного вентиляторного воздуха, 10 обогащенного техническим кислоро-дом 1 .

Однако использование нагретого вентиляторного и атмосферного воздуха, обогащенного техническим кислоро- 5 дом над всей площгщью зажигаемой поверхности нецелесообразно, так как в начёильной зоне внешнего нагрева происходит только интенсивный нагрев твердого топлива, находящегося в 20 шихте, до температура его воспламенения. Процесс же его горения происходит в последующих зонах нагрева ПО длине зажигательного устройства,, в результате чего свободный кислород 25 горловых газов первой зоны нагрева не вступает в реакцию окисления углерода твердого топлива и выбрасывается по газоотводящему тракту агломаишны в атмосферу, что в конечном 30

итоге приводит к удорожанию стоимости производства агломерата.

Наиболее близок к предлагаемому по технической сущности и достигаемому результату способ зажигания агломерационной шихты, в котором теплотворную способность сжигаемого над слоем газа повьваают в отдельных зонах нагрева путем подвода высококалорийных газов. При этом содержание кислорода в продуктах сгорания поддерживают в пределах 4-18%, а их температура по длине зон находится в интервале от 400-900 до 12501330°С (в первых двух зонах) с последующим снижением ее в третьей зоне до 600-800 С И .

Недостатком указанного способа является необходимость наличия на агломерационных фабриках различных по калорийности газов, в частности высококалорийных. Создание повыиенного окислительного потенциала горновых га зоа с одновременным поддержанием высоких температур (l250-1330°c) во второй зоне нагрева практически затруднено из-за необходимости увеличения коэффициента избытка воздуха, что тлзываёт понижение температуры горновых газов и отрицательно

сказывается на процессе оплавления компонентов шихты. Кроме того, время воздействия высоких температур {l250-1330°c) во второй зоне нагрева незначительно, а резкое снижение температур в третьей зоне до 600-800 С приводит к незаконченности процесса спекания и, как следствие, к снижению производительности агломашины и ухудшению качества агломерата. Следует также отметить, что указанный способ зажигания требует увеличения длины зажигательных устройств, что приводит к уменьшению полезной площади спекания.

, Цель изобретения - повышение проиводительности агломг-иины и улучшение качества агломерата.

Указанная цель достигается тем, что после гервой зоны нагрева уменьшают расход газа на 10-30%с одно- временной подачей в эти зоны нагретой паровоздушной смеси, обогащенной техническим кислородом, при этом температуру горновых газов по длине зон нагрева поддерживают постоянной.

Температура продуктов, горения газа, сжигаемого над слоем, обладающего низкой теплотворной способностью, обеспечивает нагрев твердого топлива шихты в первой зоне внешнего нагрева до температуры его воспламенения, которая колеблется в пределах 700-800с в зависимости от вида и качества помола агломерационного топлива.

Последующее снижение расхода газа на 10-30% после первой зоны внешнего нагрева и подача в камеру горения нагретой паровоздушной смеси, обогащенной техническим кислородом, позволяет создать высокий окислительный потенциал горновых газов при их неизменной температуре по длине зон нагрева. Это обеспечивает полное и интенсивное протекание реакции окисления твердого топлива шихты и завершенность процессов оплавления верхней части агломерируемого слоя, что позволяет- увеличить полезную площадь спекания и повысить прочность спека.

Пример. Проводят опытно-промышленные эксперименты с применением предлагаеЛэго способа зажигания на конвейерной агломерационной мгшине типа .50. В качестве зажигательного устройства используют девятигорелочный зажигательный горн со сводовым расположением горелок конструкции завода Запорожсталь, в качестве горючего газа - коксодоменную смесь в соотношении 40;60. Калорийность смеси составляет 2182 ккал. Подачу газовой смеси осуществляют позонно, для чего горн делят на

три зоны нагрева по три горелки в каждой. В первой зоне сжигание газовой смеси производят обычным способом, коэффициент избытка воздуха, характеризующий величину окислительного потенциала, составляет 1,0-1,1 После первой зоны нагрева расход газовой смеси на горелки уменьшают от 5 до 35%. Одновременно осуществляют подачу в камеру горения нагретой до температуры паровоздушной смеси, обогащенной техническим кислородом до 30%. Расход кислорода составляет 3 агломерата. Нагрев паровоздушной смеси производят в радиационном трубчатом рекуператоре установленном за зажигательным горно над расксшенной поверхностью агломерируемого слоя,.вышедшего из-под горна.

В ходе проведения исследований установлено, что уменьшение расхода газовой смеси ниже 10% вызывает снижние окислительного потенциала горновых газов, вследствие чего падает удельная производительность агломашины. Увеличение расхода газовой смеси выше 30% позволяет повысить окислительный потенциал горновых газов, но наряду с этим требует увеличения температуры нагрева вентиляторного воздуха, что связано с капитальными затратами на строительство нагревательных устройств и их эксплуатацию. Кроме того, увеличение расхода технического кислорода выше указанного предела приводит к повышению.себестоимости агломерата.

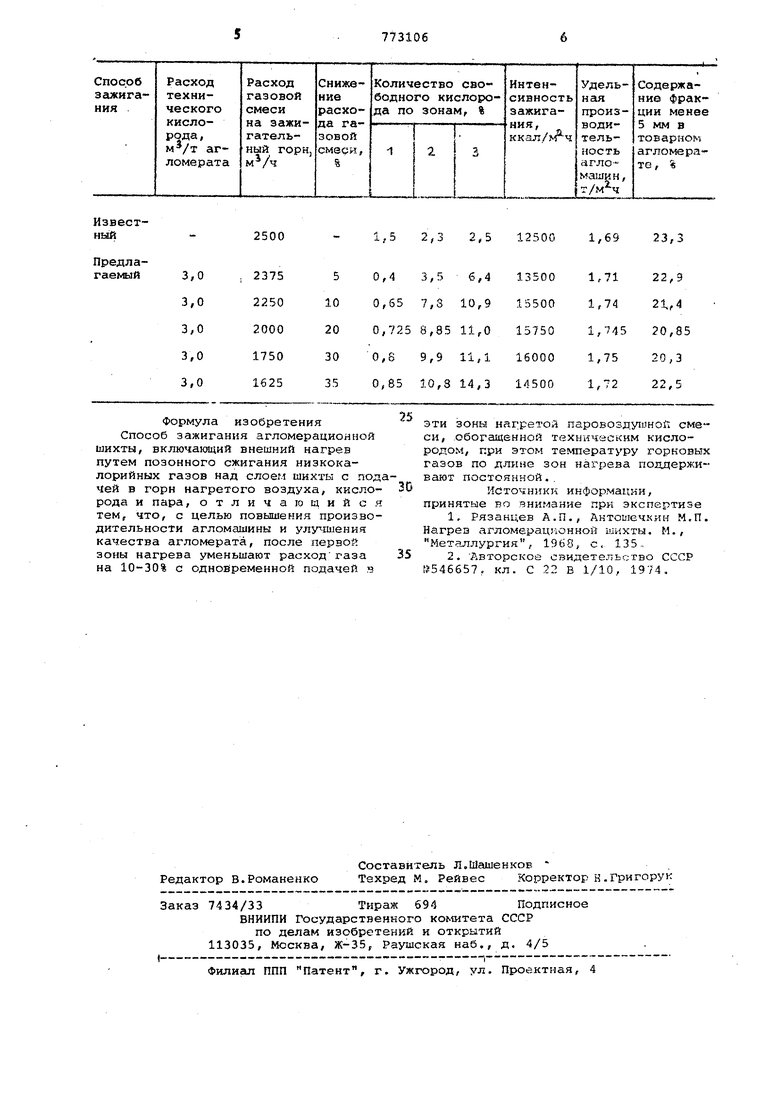

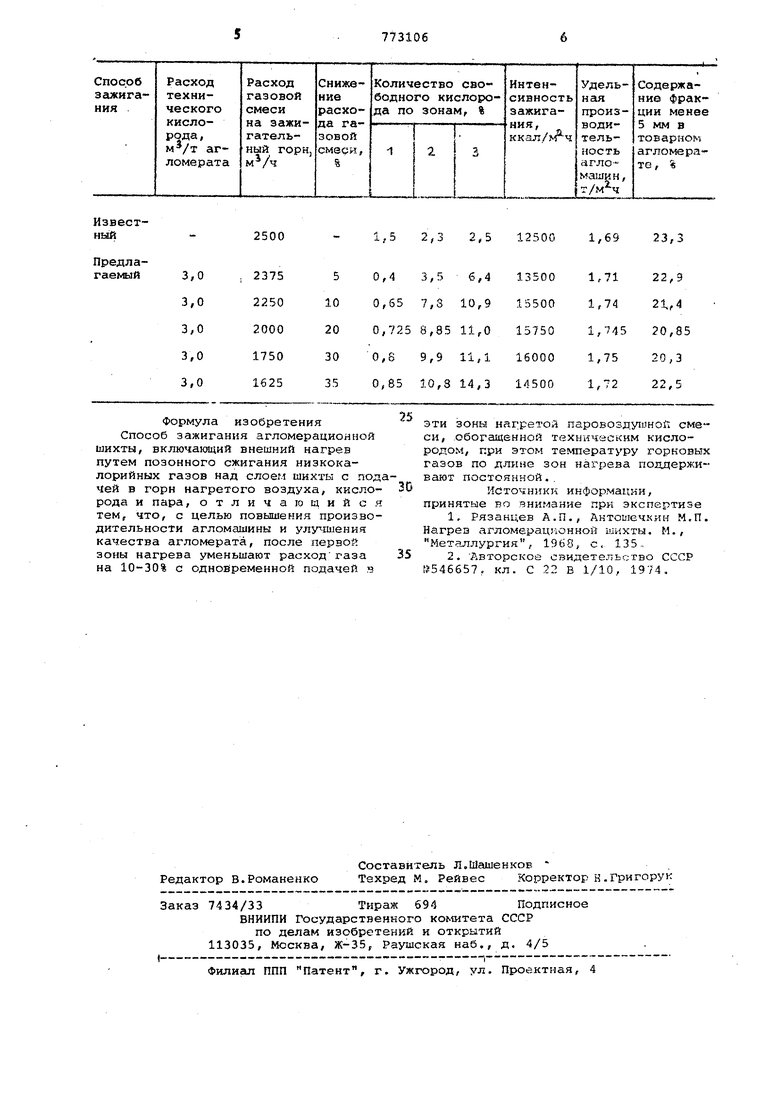

В таблице приведены данные исследований по известному и предлагаемому способам зажигания.

Данные проведенных исследоваг.ий показывают, что предлагаемый способ зажигания позволяет, по сравнению с известным, увеличить удельную производительность агломашины на 3% и снизить содержание мелкой фракции менее 5 мм, характеризующей качество в товарном агломерате на 2,5%.

Первый фактор объясняется интенсификацией процесса зажигания по сравнению с известным способом, т.е. полным окислением углерода шихты в элементарном слое непосредственно под горном и, как следствие, увеличением полезной площади спекания аглоустановки. Уменьшение мелочи в товарном агломерате объясняется повышением прочности верхнего слоя спекаемого пирога за счет развития высоких температур в элементарном слое шихты под горном в отличие от известного способа, где прочность верхнего слоя, из-за низких температур невелика. Способ зажигания агломерационной шихты, включающий внешний нагрев путем позонного сжигания низкокалорийных газов над слоем шихты с под чей в горн нагретого воздуха, кислорода и пара, отличающийся тем, что, с целью повышения производительности агломашины и улучшения качества агломерата, после первой зоны нагрева уменьшают расходгаза на 10-30% с одновременной подачей « си, -Обогащенной техническим кислородом, при этом температуру горновых газов по длине зон нагрева поддерживают постоянной.. ИСточникк информации, принятые во внимание при экспертизе 1,Рязанцев А.П., Антошечкин М,П. Нагрев агломерационной шихты. М., Металлургия, 1963, с. 135., 2.Авторское свидетельство СССР №546657, кл. С 22 В 1/10, 1974.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ внешнего нагрева агломерационной шихты | 1987 |

|

SU1475947A1 |

| Способ зажигания агломерационной шихты | 1980 |

|

SU945207A1 |

| Способ производства агломерата | 1982 |

|

SU1079676A1 |

| Способ агломерации и устройство для его осуществления | 1985 |

|

SU1423614A1 |

| Способ зажигания агломерационной шихты | 1981 |

|

SU1054435A1 |

| СПОСОБ ПОДГОТОВКИ АГЛОМЕРАЦИОННОЙ ШИХТЫ К СПЕКАНИЮ | 1993 |

|

RU2040559C1 |

| СПОСОБ ПРОИЗВОДСТВА ОФЛЮСОВАННОГО АГЛОМЕРАТА | 1997 |

|

RU2124057C1 |

| Способ нагрева спекаемого материала и устройство для его осуществления | 1981 |

|

SU971898A1 |

| Способ зажигания агломерационной шихты | 1980 |

|

SU954461A1 |

| Горн агломерационной машины | 1977 |

|

SU735892A1 |

Авторы

Даты

1980-10-23—Публикация

1979-02-22—Подача