ел

4

4;

со ел.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ нагрева спекаемого материала и устройство для его осуществления | 1981 |

|

SU971898A1 |

| Способ агломерации и устройство для его осуществления | 1985 |

|

SU1423614A1 |

| Горн агломерационной машины | 1981 |

|

SU1016654A1 |

| Способ спекания рудных материалов | 1978 |

|

SU1036773A1 |

| Способ агломерации | 1985 |

|

SU1291614A1 |

| Способ внешнего нагрева агломерационной шихты | 1987 |

|

SU1475947A1 |

| Способ зажигания агломерационной шихты | 1979 |

|

SU773106A1 |

| Способ производства агломерата | 1982 |

|

SU1079676A1 |

| СПОСОБ ПОДГОТОВКИ АГЛОМЕРАЦИОННОЙ ШИХТЫ К СПЕКАНИЮ | 1993 |

|

RU2040559C1 |

| Способ производства агломерата на агломерационной машине | 1987 |

|

SU1447901A1 |

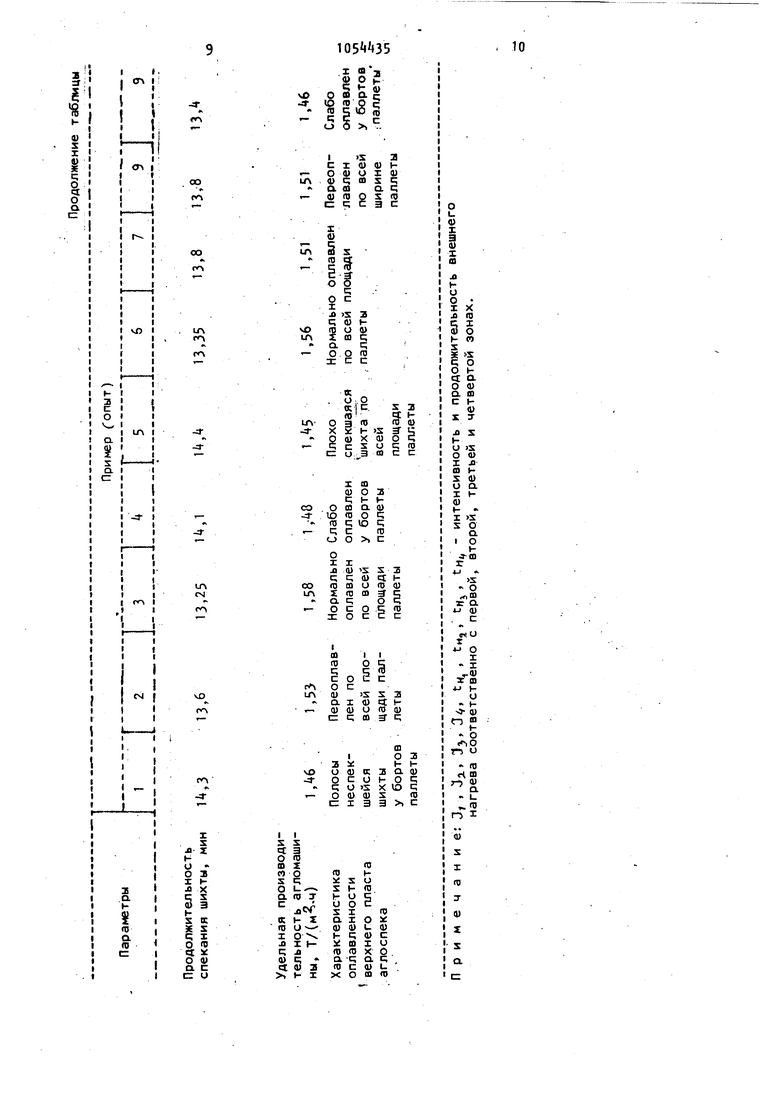

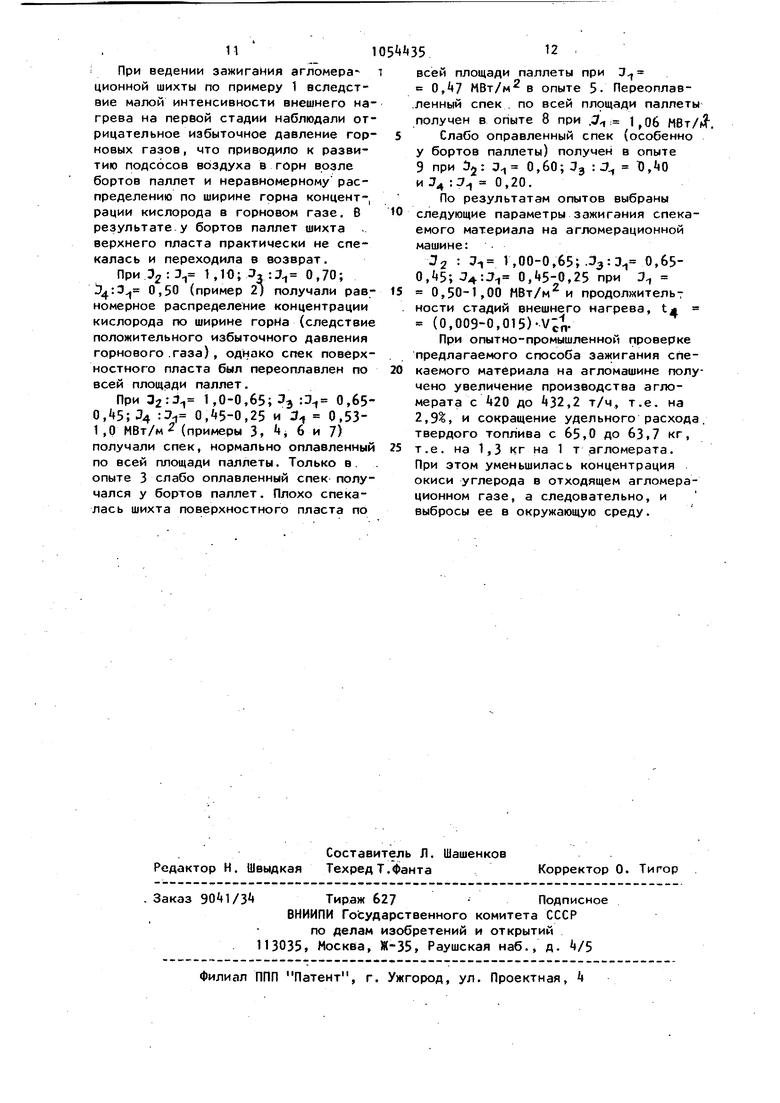

о 0.05 0.10 0.15 0,20 0,25 О.Зб Q35 О.Ю 0. 0,50 Относительная длина агпомашины Изобретение относится к предвари тельной обработке руд, а именно к агломерации, и может быть использовано в металлургической и химической промышленности и в промышленности строительных материалов. Известен способ зажигания агломе рационной шихты, в котором периферийные участки поверхности шихты подвергают дополнительной тепловой обработке, причем после зажигания тепловую нагрузку на периферийные зоны автоматически повышают на 1520% по отношению к температуре поверхности средней зоны, равной 800900 С CVJ. Недостаток данного способа заключается в том, что тепловая нагрузка, т.е. количество тепла, подводимого к шихте от внешнего источника (зажигательного горна), не согласуется с изменением газопроницаемости слоя по длине агломашины, т.е. по ходу процесса спекания шихты. В результате шихте сообщается недостаточное количество тепла от внешнего источника. Наиболее близким к изобретению по технической сущности и достигаемому результату является трехстадий ный способ зажигания агломерационно шихты, включающий внешний нагрев пу тем сжигания газа над слоем, в кото ром теплотворную способность сжигае мого, газа повышают от 4187-7536 до 837 -2б008 кДж/нм по длине зон зажигания , при этом содержание кислор да в продуктах сгорания поддерживаю в пределах 4-18, а их температуру по длине зон соответственно от kQO900 до 1250-1330 с с последующим сн жением до 600-80D°C 2. Увеличение теплотворной способности газового топлива с «1877536 кДж/нм в первой зоне до 837 Зб008 кДж/нм при одновременном повышении температуры горнового газа с 400-900°С до 1250-1330 0 соответс вует увеличению интенсивности внешнего нагрева шихты во второй зоне по сравнению с первой зоной в 1,32,3 раза, при этом интенсивность йа грева в первой зоне равна 1500027000 кДж/(). Этому cnocofey присущи те же недо статки, только выражены они в больш

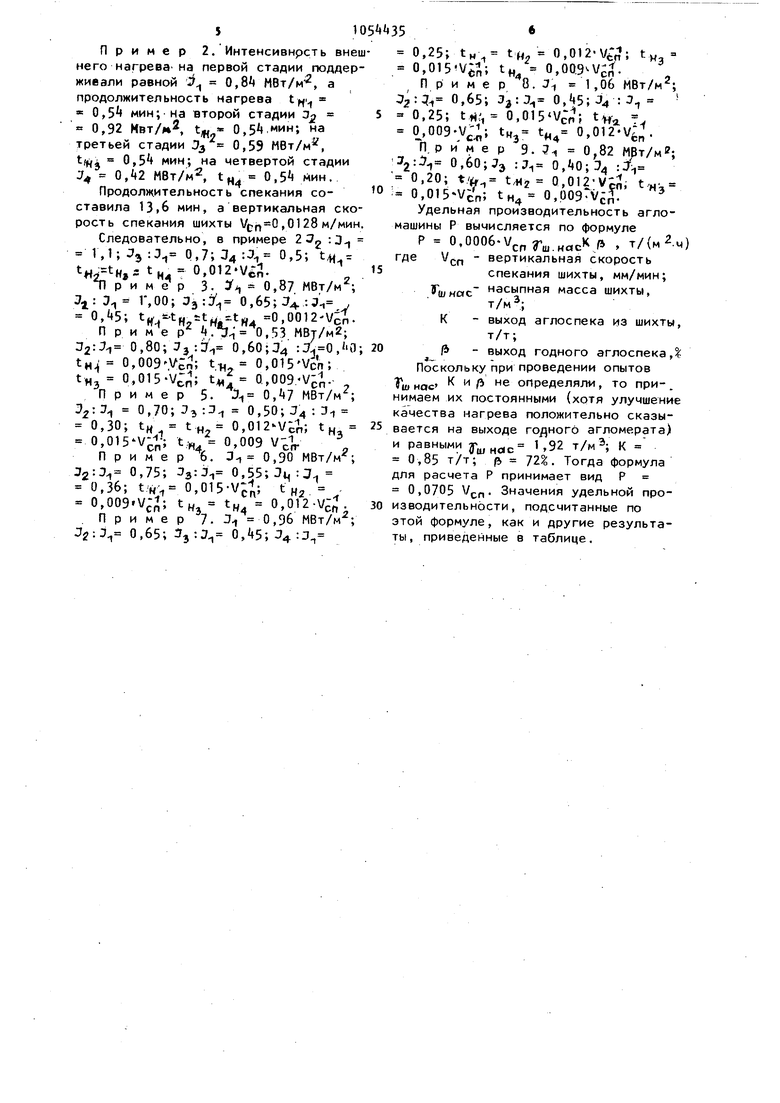

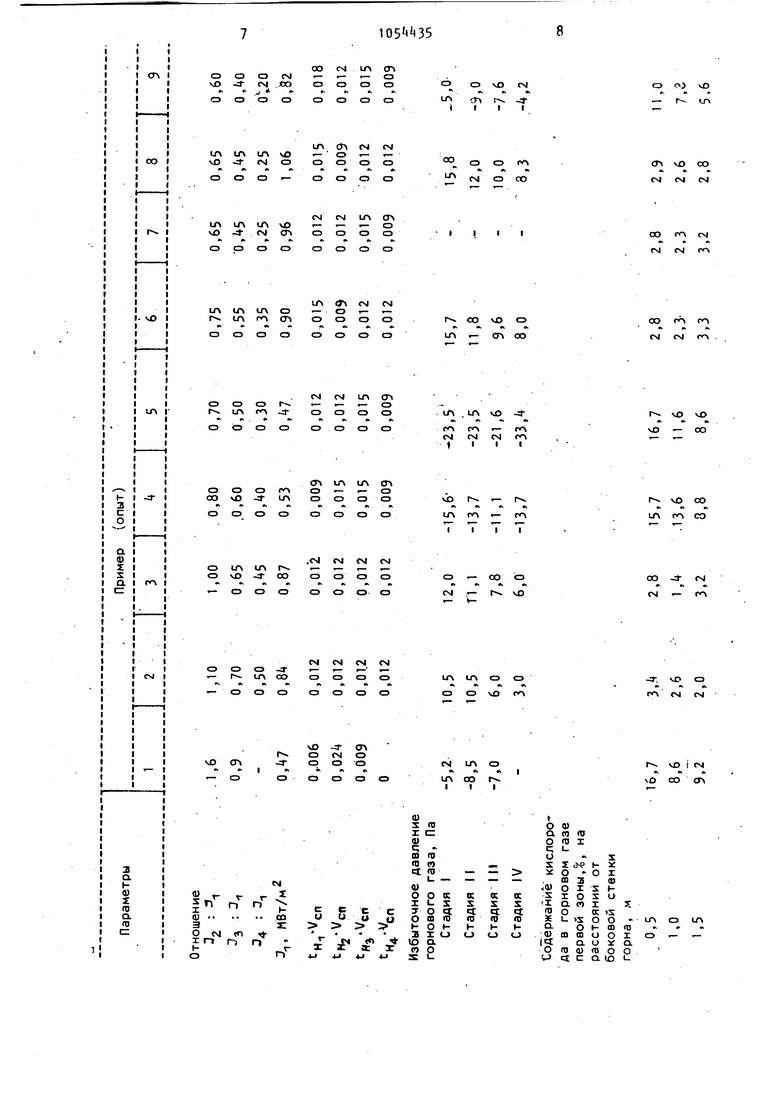

мере, причем вследствие низкой интенсивности нагрева в первой зоне и увеличения ее в последующих зонах уменьи температура горновых газов, продолжиfёльнocть внешнего нагрева). На- .. йболее cyuiiecTвенное влияние на глу52шается производительность машины и увеличивается расход твердого топлива на процесс спекания шихты. Цель изобретения - увеличение производительности машины и уменьшение расхода твердого топлива путем интенсификации внешнего нагрева спекаемого материала. Указанная цель достигается тем, что согласно способу зажигания агломерационной шихты, включающему многостадийный внешний нагрев, интенсивность внешнего нагрева на второй и третьей стадиях поддерживают равной соответственно 1,0-0,65 и 0,650,45, а на четвертой и последующих стадиях 0,45-0,25 интенсивности нагрева на первой стадии, причем интенсивность нагрева на первой стадии поддерживают равной 0,5-1,0 МВт/м. Количество тепла q, получаемого спекаемой шихтой от внешнего источника (зажигательный горн) за время нагрева, т.е. удельный расход тепла внешнего источника является функцией интенсивности внешнего нагрева Л и продолжительности внешнего нагрева t, и описывается уравнением q Э 1ц, кДж/нм . В свою очередь, интенсивность внешнего нагрева j, характеризующа тепловой поток (поток тепловой энергии ), на входе в слой спекаемой шихты, включающий тепловую энергию, излучаемую кладкой свода и стенок зажигательного горна, .и тепловую энергию горновых газов,, зависит от скорости потока горновых газов l.ff на входе в слой спекаемой шихты и их теплосодержания i и равно произведению количества горнового газа Qf. , проходящего через единицу площади зоны нагрева в единицу времени, на теплосодержание 1 нм горнового газа. Характер распределения по высоте слоя спекаемой шихты тепловой энергии, подводимой от внешнего источника, существенно влияет на удельный расход твердого топлива и количество получаемого агломерата. Зависит он от завершенности теплообмена между потоком горнового газа и спекаемой шихтой.. В свою очередь завершенность теплообмена зависит от параметров внешнего нагрева (скорость потока бину проникновения тепловой волны и завершенности теплообмена оказывает скорость потока горнового газа что видно из следующего уравнения множественной регрессии, полученного по результатам экспериментальных исследований, аппроксимирующего зависимость отношения (З рактеризует завершенность теплообме на) от параметров внешнего нагрева на горизонте слоя, удаленном на 10 мм от его поверхности: Т 4«кс:Тн 0, 0, Т„ + 0,6890 Vpfгде Т. максимальная температу ра материала на рассматриваемом горизонте слоя; масштабированные пара Т„ и :„ метры внешнего нагрева соответственно условная скорость потока горновых газов, их температура и продолжи тельность нагрева. Для более интенсивного нагрева материала верхних пластов слоя необходимо повышать скорость потока гор новых газов через слой. Однако скорость фильтрации горновых газов через спекаемого материала определяется газопроницаемостью слоя, которая, будучи максимальной в нача ле процесса, затем уменьшается в 23 раза. Соответственно изменяется и скорость потока горновых газов. На чертеже приведено изменение по длине агломашины скорости потока гор новых газов (под зажигательным горном) и воздуха (за пределами горна) Iвыраженной в относительных единицах На графике видны четыре участка с различной скоростью прососа горновог газа через слой спекаемого материала, соответствующие четырем стадиям внешнего нагрева. Скорость прососа горнового газа на первом участке в 2, раза выше, чем на четвертом участке. С целью достижения интенсивности внешнего нагрева на первой стадии в пределах 0,5-1,0 МВт/м температуру нагрева (температура горновых газов поддерживают на максимально допусти мом для нормального ведения процесса спекания уровне (1525-t600K); на таком же уровне поддерживают температуру и на второй стадии нагрева, а на третьей и четвертой стадиях на 35 грева снижают до К и до 1100г1200 К соответственно. Этим достигается щадящий режим нагрева, у предотвращающий переплавление и возникновениё термических напряжений в аглоспеке верхних пластов пирога. Проведены промышленные испытания предлагаемого способа внешнего нагрева на агломерационной машине N 3 Новолипецкого металлургического завода. Машина с площадью спекания 312 м (длина Lg 78j ) оборудована четырехсекционным зажигательным горном, общей длиной L,- 16,2 м (отношение 0,21). Поскольку на агломашине не было возможности применить для внешнего нагрева в зонах гориа газовое топливо с различной теплотворной способностью, интенсивность внешнего нагрева по стадиям поддерживали путем установления соответствующего расхода газового топлива на отдельные секции зажигательного горна. О качестве нагрева слоя шихты по длине агломашины судили по разности давлений горновых газов и воздуха в окружающей атмосфере, т.е. по избыточному давлению горновых газов в отдельных секциях горна, а также по изменению концентрации кислорода в горновом газе по длине и ширине горна. Визуальными наблюдениями определяли степень пропекания шихты и оплавленности аглоспека на расстоянии 5-6 м от задней стенки горна. Для внешнего нагрева использовали смесь доменного и коксового газов с теплотворной способностью кДж/нм . Во всех опытах высоту слоя шихты поддерживали равной 296 мм. Полученные данные приведены в таблице.. Пример 1.(по прототипу). Интенсивность внешнего нагрева на первой стадии поддерживали равной 3-, 0,7 МВт/м при продолжительности нагрева twi 0,29 мин; на второй стадии 32 0,76 МВт/м и t ,t мин; на третьей стадии J 0, МВт/м и tM3 0,72 мин; на четвертой стадии Э О и t на При высоте слоя шихты Н 29о мм продолжительность спекания шихты по всей высоте слоя t.. 1t,3 а вертикальная скорость спекания шихты 0,0207 м/мин. Таким образом. в примере z-3 1,6; 0,9; V4 Ч сп t«3 Ь,оо1 Vcn; . 51 Пример 2. Интенсивнрсть внеш него нагревв на первой стадии поддерживали равной 0,8 МВт/м, а продолжительность нагрева t « 0,5 мин; на второй стадии з 0,92 Ивт/н, t|, 0,5 ин; на третьей стадии Дд 0,59 МВт/м, Hi четвертой стадии J 0,2 МВт/м, Н4 5 ин. Продолжительность спекания составила 13.6 мин, а вертикальная ско рость спекания шихты Vj,,0128 м/мин Следовательно, в примере -J-t 1,1; э:Э 0,7; 0,5; t4. t. O.OIZ.Vfei. Т1 p и м e p 3. f, 0,87 МВт/м ; Эт r,00; 0,65; 4-5-t v 0,t«5; t,f.tH7-trti t«4 0,0012Vcn. П p и p 0,53 МВт/м2; Л2::1 0,80; 0,60;J4 :J,,0 tH 0,009Уё;;; 0,015Vcn; tH 0,015-Vc,;; 0,009VcV Пример 5. 1 0,7 МВт/м ; 0,70; J,: 0,50; J4:Di 0,30; tf, tH 0,012-Vc i; tH 0,015V ;-; t. 0,009 . П p и M e p 6. 3-, 0,90 МВт/м- ; 0.75; 0,55; ц : J 0,36; tH, 0,015-V; -; t H, . . т-- --гчгу trl t t|t. 0,012-V. Wll A Пример 7. Л 0,96 МВт/м ; Лг::1 0,65; 0,45; , 5 ,25; tH tH. 0,012-Vt,7; tw О , tH o,oa9vv-;(. П p и M e p 8. Ji 1,06 МВт/м ; ;j2:: i 0,65; 0,45; 4 n Of. 4. .. n . ..- 0,25; tM 0,015Vcni tWa 0,009.V;;; t«3 t« 0,012.V П. p и M e p 9. 0,82 MBr/M ; 0, :J, 0,40; :74 :X, 0,20; t/ir t,H2 0,012-Vf;;, t.M-, o,,; tH o.oog.VcAУдельная производительность агломашины P вычисляется по формуле Р 0,0006- 1 }(.(Ь , т/{м2.ч) где VPP - вертикальная скорость спекания шихты, мм/мин; шнас насыпная масса шихты, К - выход аглоспека из шихты, ft - выход годного аглоспека, Поскольку при проведении опытов Тш нас определяли, то при-. нимаем их постоянными (хотя улучшение качества нагрева положительно сказывеется на выходе годного агломерата) и равными ЗГшнс(с Ь92 т/м ; К 0,85 т/т; р, 12%. Тогда формула для расчета Р принимает вид Р 0,0705 Vj-f,. Значения удельной про .Г. изеодительности, подсчитанные по этой формуле, как и другие результаты, приведенные в таблице. и1 При ведении зажигания агломера ционной шихты по примеру 1 вследствие махгай интенсивности внешнего нагрева на первой стадии наблюдали отрицательное избыточное давление горновых газов, что приводило к развитию подсосов воздуха в горн возле бортов паллет и неравномерному распределению по ширине горна концент-, рации кислорода в горновом газе. 6 результате.у бортов паллет шихта верхнего пласта практически не спекалась и переходила в возврат. При 2 : 1 1 ,10; 3 :-l 0.70; (пример 2) получали равномерное распределение концентрации кислорода по ширине горНа (следствие положительного избыточного давления горнового .газа), однако спек поверхностного пласта был переоплавлен по всей площади паллет. При 1,0-0,65; э 1 .itS; 4 0,if5-0,25 и J 0,531 ,0 МВт/м 2 (примеры 3, 6 и 7) получали спек, нормально оплавленный по всей площади паллеты. Только в. опыте 3 слабо оплавленный спек получался у бортов паллет. Плохо спекалась шихта поверхностного пласта по 5 всей площади паллеты при 0,7 МВт/м в опыте 5. Переоплавленный спек . по всей плрщади паллеты получен в опыте 8 при .3, 1,06 MBT/tjf. Слабо оправленный спек (особенно у бортов паллеты) получен в опыте 9 при j: ;j 0,60; : J D.iO и 4 -1 0,20. По результатам опытов выбраны следующие параметры зажигания спекаемого материала на агломерационной машине: J2 : 1 1,00-0,65; . 3-1 ,ij5; 0,,25 при 3 0,50-1,00 НВт/м и продолжительт ности стадий внешнего нагрева, t- (0,009-0,015)-V;. При опытно-промышленной проверке предлагаемого способа зажигания спекаемого материала на агломашине получено увеличение производства агломерата с А20 до А32,2 т/ч, т.е. на 2,9, и сокращение удельного расхода, твердого топлива с 65,0 до 63,7 кг, т.е. на 1,3 кг на 1 т агломерата. При этом уменьшилась концентрация окиси углерода в отходящем агломерационном газе, а следовательно, и выбросы ее в окружающую среду.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Авторское свидетельство СССР .№ , кл | |||

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Авторское свидетельство СССР W , кл | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Стадии внешнего | |||

Авторы

Даты

1983-11-15—Публикация

1981-03-25—Подача