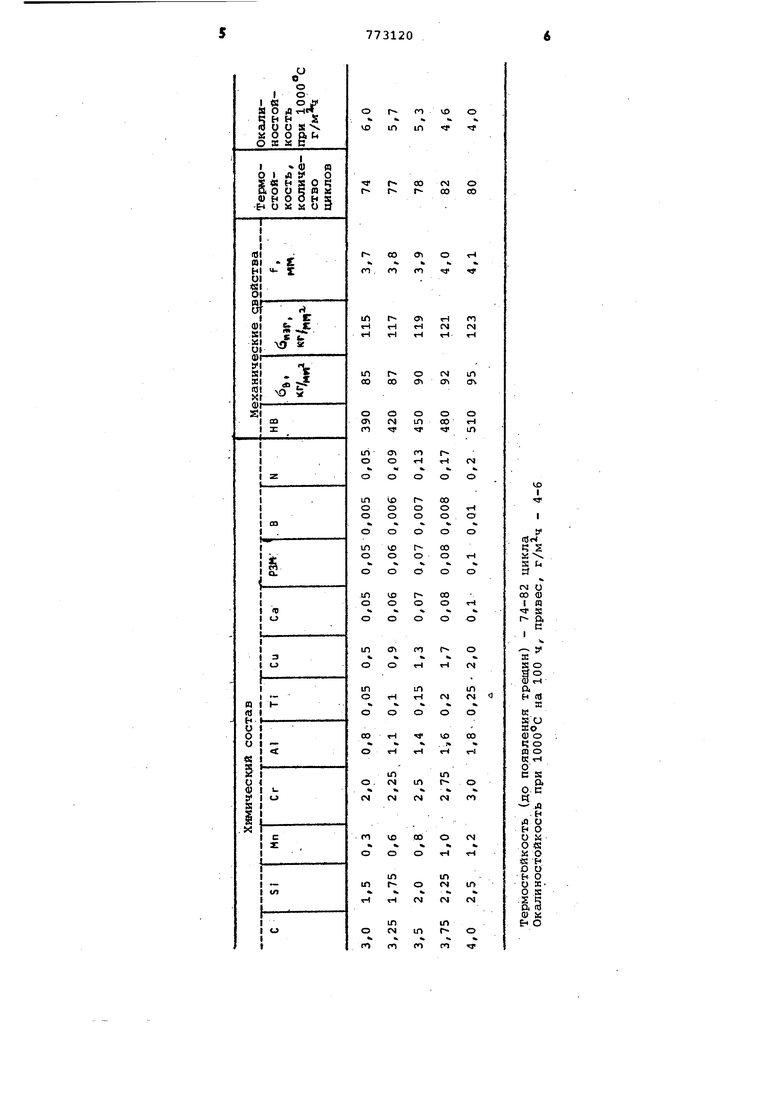

Изобретение относится к металл гическому производству, а именно металлургии сплавов, используемых для изготовления рам люков коксов печей. Известны чугуны, содержащие в .честна основы железо, углерод, кр ний, марганец, хром и применяющие для изготовления деталей, работаю щих в условиях повышенных темпера и теплосмен 1 . Однако эти детали обладают нед таточной .стойкостью в условиях по шенных температур и теплосмен. известен чугун следующего хим кого состава, вес.% 3,0-4,0 Углерод 1,5-2,5 Кремний 0,3-0,8 Марганец 0,4-1,5 Алюминий 0,05-0,6 0,05-0,1 Кальций 0,05-0,25 Остальное. Железо Этот чугун в литом состоянии о дает термической стойкостью 45-5 лов (нагрев до 600°С и охлаждение воде до появления первой трещины твердостью НВ 250-350 2 . Однако указанный чугун в условиях ышенных температур и теплосмен отает неудовлетворительно. Наиболее близким к предлагаемому технической сущности и достигаеморезультату является чугун следуювес.%. о состава. 3,0-4,0 Углерод 1,5-2,5 Кремний 0,3-0,8 Марганец 1,1-1,6 Крем 1,2-2,0 Алюминий 0,05-0,25 Титан 0,05-0,2 Азот Редкоземельные 0,05-0,4 металлы 0,05-0,1 Кальций Остальное. Железо Чугун обладает следующими свойами: предел прочности на разрыв, MM 73-85J предел прочности на из, кг/мм 106-112; стрела прогие5а, 3,5-4,0; твердость, НЕ 355-400; мостойкость,. цикл 57-65 и окалитойкрсть, 8-11 3. Недостатками указанного чугуна явтся низкие термо- и окалиностойть. Цель изобретения - повышение тери окалиностойкости чугуна при сохранении вьасоких механических свойств. Указанная цель достигается,те в предлагаемый чугун введены доп нительно медь и бор. при следующ соотношении ингредиентов, вес.% Углерод3,0-4 Кремний1,5-2 Марганец О,3-1,2 АЛЮМИНИЙ 0,8-1,8 Хром2,0-3,0 Т«тан0,05-0,25 Медь0,5-2,0 Кальций0,05-0,1 Редкоземельные металлы 0,05-0,1 АЗОТ0,05-0,2 Вор0,005 -0,01 ЖелезоОстальное Высокие физико-механические характеристики обеспечиваются за счет измельчения и увеличения карбидной составляющей, увеличения степени дисперсности и твердости перлита. Чугун обладает высокой жидкотекучестью, хорошей заполяемостью формы и малой склонностью к образованию усадочных дефектов. Для получения чу Гуна приготовлены пять смесей ингредиентов. Каждая смесь сплавляется отдельно в лабораторных условиях в индукционной печи, в алукдовых тиглях. Образцы для испытаний заливаются в сухие форМы. В таблице приведены характеристики механических свойств полученных сплавов. Приведенные в значения термо- и окалинрстойкости и физикомеханические свойства предлагаемого чугуна позволяют сделать заключение о том,, что термостойкость (82-80 цик лов), окалиностойкость (4,0-6,0 г/м ггрс;длагаёмого чугуна значительно выше термостойкости .(57-65 циклов), окалиностойкости (-8-11 г/м-) извест ного чугуна .З . Легирование медью и бором существенно улучшает структуру и физикомеханические свойства чугуна за счет упрочнения перлита и появления немеханических очень дисперсных соединений . бора и меди. Легирование медью и бором повышает прочность, улучшает пластичность, снижает теплопроводность чугуна,- что способствует росту его термостойкости. Наличие меди и бора в чугуне позволяет с целью рост его окалиностойкости использовать за вышенное содержание хрома (2,5-3,0%) Чугуны, содержащие 2,5-3,0% хрома, но не содержащие медь и бор, характеризуются достаточно высокой окалиностойкрстью. и крайне низкой термостой костью. Технология вьтлавки данного чугун ,не меняется по сравнению с известными. Внедрение предлагаемого чугуна для изготовления рам люков коксовых печей позволяет получить экономический эффект в сумме 500 тыс, руб. Формула изобретения Чугун, содержащий углерод, крем, марганец, хром, алюминий, титан, т, редкоземельные металлы, кальи железо, отличающийтем, что, с целью повышения тери окалиностойкости при сохранемеханических свойств, он дополельно содержит медь и бор при слещем соотношении компонентов; вес.% 3,0-4,0 Углерод 1,5-2,5 0,3-1,2 Марганец 2,0-3,0 0,8-1,8 Алюминий 0,05 -0,25 0,05-0,2 Редкоз емель ные 0,05-0,1 металлы 0,05-0,1 Кальций 0,5-2,0 0,005-0,01 Железо Остальное Источники информации, нятые во внимание при экспертизе 1.Гиршович Н. Г. Справочник по унному литью. Машгиз, 1961. 2.Авторское свидетельство СССР48163, кл. С 22 С 37/00, 1975. 3.Авторское свидетельство СССР заявке 2582932/22-02, С 22 с 37/10, 1978.

| название | год | авторы | номер документа |

|---|---|---|---|

| Чугун | 1983 |

|

SU1125280A1 |

| Чугун для ферросплавных мульд | 1989 |

|

SU1731856A1 |

| Штамповый сплав | 2020 |

|

RU2727463C1 |

| Высокофосфористый чугун | 1982 |

|

SU1043179A1 |

| Чугун | 1981 |

|

SU998561A1 |

| Чугун | 1981 |

|

SU1032035A1 |

| АНТИФРИКЦИОННЫЙ ЧУГУН | 2013 |

|

RU2527572C1 |

| Модификатор | 1990 |

|

SU1724715A1 |

| ИЗНОСОСТОЙКИЙ ЧУГУН | 2009 |

|

RU2384641C1 |

| ИЗНОСОСТОЙКИЙ ЧУГУН | 2011 |

|

RU2448183C1 |

Авторы

Даты

1980-10-23—Публикация

1978-12-22—Подача