4

:

1

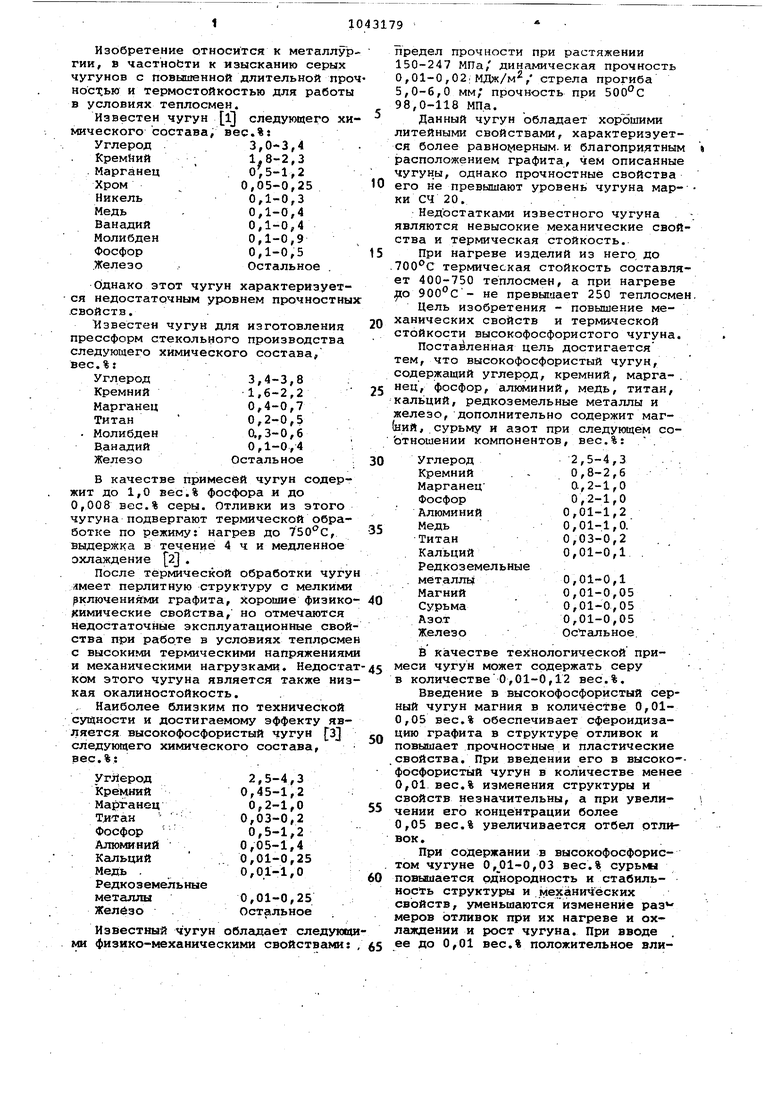

UD Изобретение относится к металлур гии, в частноЬти к изысканию серых чугунов с повышенной длительной про ност.ью и термостойкостью для работы в условиях теплосмен. Известен чугун ij следующего хи мического состава, вес.%: 3,0-3,4 Углерод Кремйий 1,8-2,3 0,5-1,2 . Марганец 0,05-0,25 Хром 0,1-0,3 Никель 0,1-0,4 Медь 0,1-0,4 Ванадий 0,1-0,9 Молибден 0,1-0,5 Фосфор Железо Остальное Однако этот чугун характеризуется недостаточным уровнем прочностны .свойств. Известен чугун для изготовления прессформ стекольного производства следующего химического состава, вес.%: Углерод3,4-3,8 Кремний1,6-2,2 Марганец 0,4-0,7 Титан 0,2-0,5 . Молибден О,,3-0,6 Ванадий0,1-0,4 ЖелезоОстальное В качестве примесей чугун содержит до 1,0 вес.% фосфора и до 0,008 вес.% серы. Отливки из этого чугуна подвергают термической обработке по режиму: нагрев до , выдержка в течение 4 ч и медленное охлаждение 2J . После термической обработки чугу ямеет перлитную структуру с мелки:ми включениями графита, хорошие физико химические свойства, но отмечаются недостаточные эксплуатационные свой ства при работе в условиях теплосме с высокими термическими напряжениям и механическими нагрузками, Недоста ком этого чугуна является также ни кая окалиностойкость. , Наиболее близким по технической сущности и достигаемому эффекту является высокофосфористый чугун 3 следующего химического состава, вес.%: 2,5-4,3 Угйерод -1,45-1,2 Кремний 0,2-1,0 Марганец Тлтан ,03-0,2 0,5-1, Фосфор 0,05-1,4 Алюминий 0,01-0,25 Кальций 0,01-1,0 Медь . Редкоземельные 0,01-0,25 металлы Железо Остальное Известный чугун обладает следующ ми физико-механическими свойствами предел прочности при растяжении 150-247 МПа, динамическая прочность 0,01-0,02; МДж/м, стрела прогиба 5,0-6,0 мм/ прочность при 98,0-118 МПа. Данный чугун обладает хорошими литейными свойствами, характеризуется более равно111ерным. и благоприятным расположением графита, чем описанные чугун.ы, однако прочностные свойства его не превышают уровень чугуна мар- ки СЧ 20. . . Недостатками известного чугуна являются невысокие механические свойства и термическая стойкость. При нагреве изделий из него до термическая стойкость составляет 400-750 теплосмен, а при нагреве о 900°С - не превышает 250 теплосмен. Цель изобретения - повышение механических свойств и термнческой стойкости высокофосфористого чугуна. Поставленная цель достигается тем, что высокофосфористый чугун, содержащий углерод, кремний, марга-. нец, фосфор, алкяниний, медь, титан, кальций, редкоземельные металлы и железо, дополнительно содержит маг(ний, сурьму и азот при следующем соЬтношении компонентов, вес.%: . В к;ачестве технологической примеси чугун может содержать серу в количестве 0,01-0,12 вес.%. Введение в высокофосфористый серный чугун магния в количестве 0,010,05 вес.% обеспечивает сфероидизацию графита в структуре отливок и повышает прочностные и пластические свойства. При введении его в высоко-фосфористый чугун в количестве менее 0,01 вес.% изменения структуры и свойств незначительны, а при увеличении его концентрации более 0,05 вес.% увеличивается отбел . При содержании в высокофосфористом чугуне 0,j01-0,03 вес.% сурьмы повышается однородность и стабильность структуры и механических свойств, уменьшаются изменение раз меров отливок при их нагреве и охлаждении и рост чугуна. При вводе . ее до 0,01 вес.% положительное влияние проявляется незначительно. ТТри увеличении ее содержания уменьшается охрупчивающее влияние фосфора, алюгдания, фосфидной и сульфидной . i эвтектик, в результате чего повышаются пластичность и вязкость чугуна Убеличение концентрации сурьмы более 0,03 вес.% способствует увеличению отбела и ухудшению формы графита.. Азот в количестве 0,01-0,05 введен в высокофосфористый, чугун как эффективный легирукяций компонент ббеспечивающий повышение термической стойкости и окалиностойкости благодаря образованию карбонитридов и нитридов, .стойких при повышенных .температурах. Его содержание принято от концентрации 0,01 вес.%, когда начинает сказываться его влияние на термическую стойкость чугуна. и ограничено содержанием 0,05 ffec.t так как дальнейшее повышение его концентрации снижает динамическую прочность отливок. Верхнее содержание алюминия ограт ничено 1,2 вес.%, так как введение более высокого количества алюминия вызывает технологические затруднения

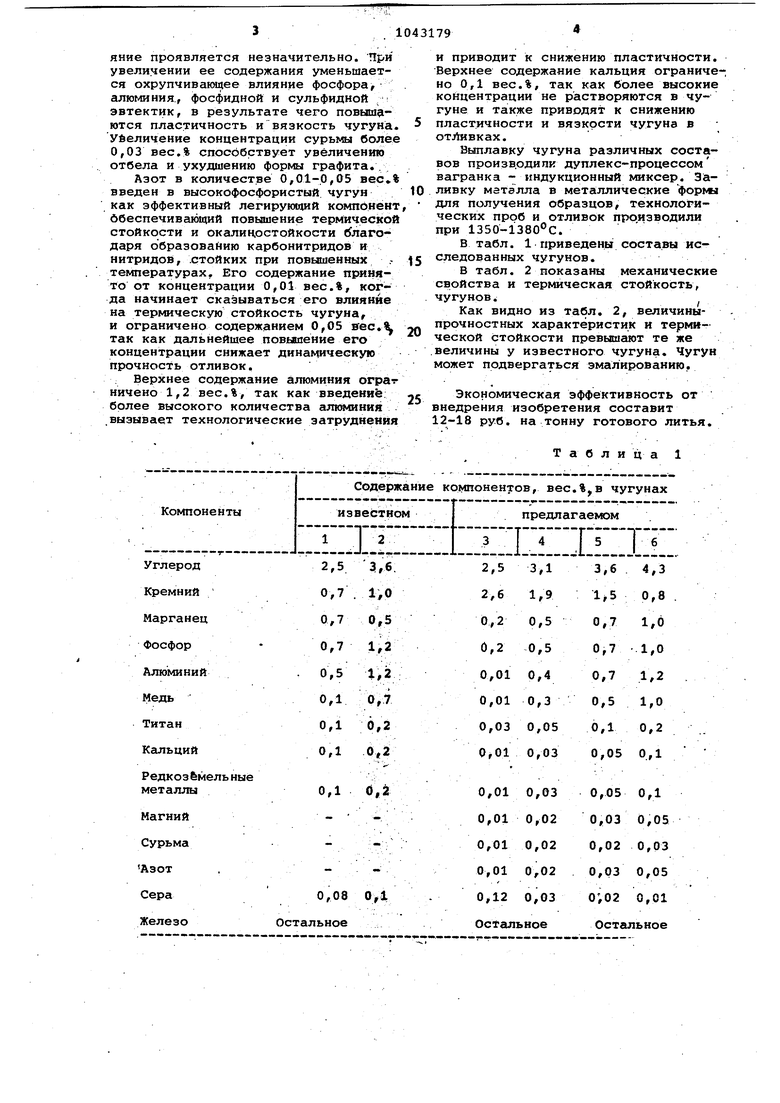

Таблица 1 и приводит к снижению пластичности. Верхнее содержание кальция ограничено 0,1 вес.%, так как более высокие концентрации не растворяются в чугуне и также приводят к снижению пластичности и вязкости чугуна в отЛивках. Выплавку чугуна различных составов произв.одипк дуплекс-процессом вагранка - индукционный миксер. Эаливку металла в металлические форьы Для получения образцов, технологических проб и отливок производили Р 1350-1380 С. В табл. 1 приведены составы исследованных чугунов. в табл. 2 показаны механические свойства и термическая стойкость, чугуновi Как видно из табл. 2, величиныпрочностных характеристик и термической стойкости превышают те же величины у известного чугуна. Чугун может подвергаться эмалированию. Экономическая эффективность от внедрения изобретения составит 12-18 руб. на тонну готового литья.

| название | год | авторы | номер документа |

|---|---|---|---|

| Чугун | 1982 |

|

SU1084330A1 |

| Высокофосфористый чугун | 1977 |

|

SU735652A1 |

| Чугун для металлических форм | 1990 |

|

SU1724716A1 |

| Чугун | 1985 |

|

SU1285046A1 |

| Чугун | 1987 |

|

SU1425244A1 |

| Чугун с шаровидным графитом | 1980 |

|

SU945219A1 |

| Чугун | 1981 |

|

SU998561A1 |

| Чугун с шаровидным графитом | 1980 |

|

SU885323A1 |

| Чугун | 1978 |

|

SU773120A1 |

| Серый чугун | 1982 |

|

SU1068532A1 |

ВЫСОКОФОСФОРИСТЫЙ ЧУГУН, содержащий углерод, кремний, марга.нец, фосфор, алюминий, медь, титан, ,кги1ьций, редкоземельные металлы и железо, отличающийся тем, что, с целью повышения механических свойств и термической стойкости, он дополнительно содержит магний, сурь му и азот при следующем соотношении компонентов, вес.%: Углерод 2,5-4,3 Кремний0,8-2,6 Марганец . 0,2-1,0 Фосфор0,2-1,0 Алюминий 0,01-1,2 МедьО,.01-1,0 Титаи 0,03-0,2 Кальций . 0,01-0,1 Редкоземельные 0,01-0,1 металлы Магний 0,01-0,05 Сурьма 0,01-0,03 (О Азот 0,01-0,05 Железо Остальное С

Углерод

Кремний

Марганец

Фосфор

Алюминий

Медь

Титан

Кальций

Редкоз ёме металлы

Магний Сурьма Азот Сера Железо

Предел прочности при растяжении, МПа.

Длительная прочнооть при , МПа

Динаишческая прочность, МДж/м

Стрела прогиба, «

Термическая стойкост при иагреве до 900°С циклов

Окалииостойкость, мг/ч

Таблица2

249,1.256,9261,8 274,8

130,1135j8141,0 145,1

0,0870,0720,0680,065

9,38,78,5 8,1

520 612

638 680

13,6 11,8 10,6 10,2

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Чугун | 1972 |

|

SU447454A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

| Джино-прядильная машина | 1922 |

|

SU173A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1983-09-23—Публикация

1982-05-18—Подача