сл С

| название | год | авторы | номер документа |

|---|---|---|---|

| Чугун | 1980 |

|

SU933781A1 |

| ЧУГУН | 2014 |

|

RU2562554C1 |

| Чугун | 1978 |

|

SU773120A1 |

| Чугун | 1990 |

|

SU1744140A1 |

| Чугун для металлических форм | 1990 |

|

SU1724716A1 |

| Высокофосфористый чугун | 1982 |

|

SU1043179A1 |

| Чугун | 1989 |

|

SU1668459A1 |

| Износостойкий чугун | 1990 |

|

SU1765238A1 |

| Чугун | 1982 |

|

SU1027267A1 |

| Чугун | 1984 |

|

SU1275059A1 |

Изобретение относится к металлургии и может быть использовано при производстве ферросплавных мульд Цель изобретения - повышение термостойкости и окалино- стойкости в условиях повышенных температур и теплосмен, а также увеличение коэффициента линейного расширения. Предложенный чугун содержит, мас.%: С 3- 4,5; Si 2,2-3.0; Мп 0,2-1,0; Сг 0.4-0,8; NI 0,2-1,0; Ti 0,05-0.3; AI 0,3-0,7; Са 0.05-0,20; Си 1.0-2,0; N 0,05-0,10; Се 0,05-0,10; Fe остальное. Дополнительный ввод в состав предложенного чугуна Се, а также изменение в нем содержания Si и Си позволяют повысить окалиностойкость в 1,01-1,05 раза, термостойкость в 1,03-1,18 раза и коэффициент термического расширения в 10-14,7 раза. 1 табл.

Изобретение относится к металлургии, именно к металлургии сплавов, используемых для изготовления изложниц для разливочных машин.

Известны чугуны. содержащие углерод, кремний, марганец, хром, никель, титан, алюминий и кальций, применяемые для изготовления деталей, работающих в условиях теплосмен.

Однако эти чугуны имеют недостаточную стойкость в условиях повышенных температур и теплосмен, а также малый коэффициент линейного расширения.

Наиболее близким к изобретению является чугун следующего химического состава, мае. %: углерод 3,2-3,5; кремний 1.7-2,1; марганец 0,4-0,7; хром 0,4-0,8; никель 0,2- 0,4; алюминий 0,35-0,7; кальций 0,05-0,15; титан 0,05-0.3; медь 0,6-0,9; азот 0,05-0,1; железо остальное.

Недостатками сплава являются низкие показатели термостойкости и окалиностой- кости при теплосменах, в области высоких температур (выше 800°С) и низкий коэффициент линейного расширения при повышенных температурах примерно 250°С.

Цель изобретения - повышение термостойкости и окалиностойкости в условиях повышенных температур и теплосмен, а также увеличение коэффициента линейного расширения.

Поставленная цель достигается тем, что чугун, содержащий углерод, кремний, марганец, хром, никель, титан, алюминий, кальций, медь, азот и железо, дополнительно содержит церий при следующем соотношении компонентов, мас.%: углерод 3,0-4,5; кремний 2,2-3,0; марганец 0,2-1,0; никель 0,2-1,0; титан 0.05-0,3; кальций 0,05-0,2; медь 1,0-2,0; хром 0,4-0,8; азот 0,05-0,1;

со

00

ел о

алюминий 0,3-0,7; церий 0,05-0,1; железо остальное.

Установлено, что углерод в сплаве в пределах 3,0-4,5 мас.% обеспечивает оптимальный комплекс свойств, но при содержании углерода менее 3 мас.% по химическому составу он не соответствует типу чугунов. Увеличение содержания его в сплаве (более 4,5 мае. %) приводит к выделению его в свободную фазу, что резко снижает механические свойства сплава.

В обычном сером чугуне влияние кремния на свойства обусловлено его воздействием на процессы структурообразования. В чугунах с повышенным содержанием кремния ( более 3 мас.%) графит выделяется в виде самостоятельной фазы и наслаивается на расположенные вблизи ранее образовавшиеся включения, что приводит к значительному понижению прочности. Кроме того, введение кремния более 3 мас.% приводит к значительной ликвации фосфора. Содержание кремния 2,2-3 мас.% в чугуне способствует увеличению числа эвтектических колоний, уменьшению их размеров, что в значительной мере упрочняет сплав.

При содержании кремния менее 2,2 мас.% отсутствует такой фактор улучшения структуры как измельчение эвтектических колоний, что не улучшает свойства чугуна.

Кремний, кальций, углерод, алюминий, вводимые в чугун, являются инокулирующи- ми модификаторами: инициируют зарожде- ние графита при кристаллизации, увеличивают число и уменьшают в размерах эвтектические колонии. Все указанные элементы повышают термодинамическую активность углерода.

Марганец в количестве менее 0,2 мае. % не оказывает влияние на процессы структурообразования. а при содержании его более 3 мас.% снижается склонность чугуна к увеличению эвтектических колоний.

Хром при содержании менее 0,4 мас.% практически не влияет на строение графито- аустенмтных колоний. При содержаниях более 0,8 мас.% он становится причиной получения тонкодифференцированной матрицы, что ухудшает эксплуатационные характеристики сплава.

При содержании никеля менее 0,2 мас.% никаких улучшений свойств не обнаружено, а при его содержании более 1,0 мас.% появляется примесная ликвация.

Содержание титана менее 0,05 мас.% не влияет на структурообразование, а при содержании титана в сплаве в предлагаемых пределах он способствует образованию нормального ледебурита, что обеспечивает высокое качество чугунов.

При его содержании более 0,3 мас.% никакого влияния на улучшение структурообразования не отмечено, в этом случае он может приводить к образованию самостоятельной фазы тугоплавкого карбида и не

5 участвовать в формировании ледебурита.

При содержании алюминия менее 0,3 мас.% отсутствуют изменения числа и размеров эвтектических колоний, при более 0.7 мас.% алюминия отмечена ликвация в

0 структуре чугуна.

При содержании кальция менее 0,05 мас.% отсутствуют изменения структуры, а при его содержании более 0,2 мас.% увеличивается степень пересыщенности раство5 ра и склонность элементов к ликвации.

Содержание менее 1 мас.% меди не влияет на процесс структурообразования, а при-содержании ее более 2 мас.% наблюдается активное влияние на кинетику и морфо0 логические условия графитообразования, что отрицательно сказывается на свойствах чугунов.

Влияние азота как самостоятельного элемента не может вызывать заметных из5 менений в структуре чугуна, но при компановке элементов в чугуне предлагаемого состава при менее 0,05 мас.% не влияет, а при более 0,1 мас.% не обеспечивает стабилизации решетки цементита.

0 Церий - эффективная сфероидезирую- щая присадка, обеспечивает образование шаровидного графита. При количестве менее 0,05 мас.% не обеспечивает влияние на процесс графитизации, а при более 0,1

5 мас.% экономически нецелесообразно.

Эти присадки в указанных пределах способствуют увеличению прочности чугуна и повышению стойкости мульд при термоциклических нагрузках.

0 Образцы сплавов готовят в индукционной печи, в алундовых тиглях.

Полученные сплавы имеют равномерно- распределенный крупнопластинчатый вер- микулярный графит, расчленяющий

5 металлическую основу на отдельные элементы и образующий компенсационные швы.

При получении сплавов вместе с чугуном в алундовые тигли задают никель и

0 медь. По расплавлению производят обработку расплава газообразным азотом, если его содержание в чугуне не превышает стандартной растворимости, а требуемое количество кремния, марганца, хрома, титана,

5 алюминия, кальция и церия вводят соответствующими ферросплавами. Получение образцов с содержанием азота более 0,07 мас.% осуществляют с помощью комбини- ррванного метода. Сначала производят продувку жидкой ванны газообразным азотом из расчета получения его остаточного содержания 0,05, а оставшееся количество вводят азотированным феррохромом и ферромарганцем, Азотированные ферросплавы подают в виде порошка на шлаковую ванну порциями 1,5-2,0 г через равные промежутки времени. Остальные компоненты вводят соответствующими ферросплавами.

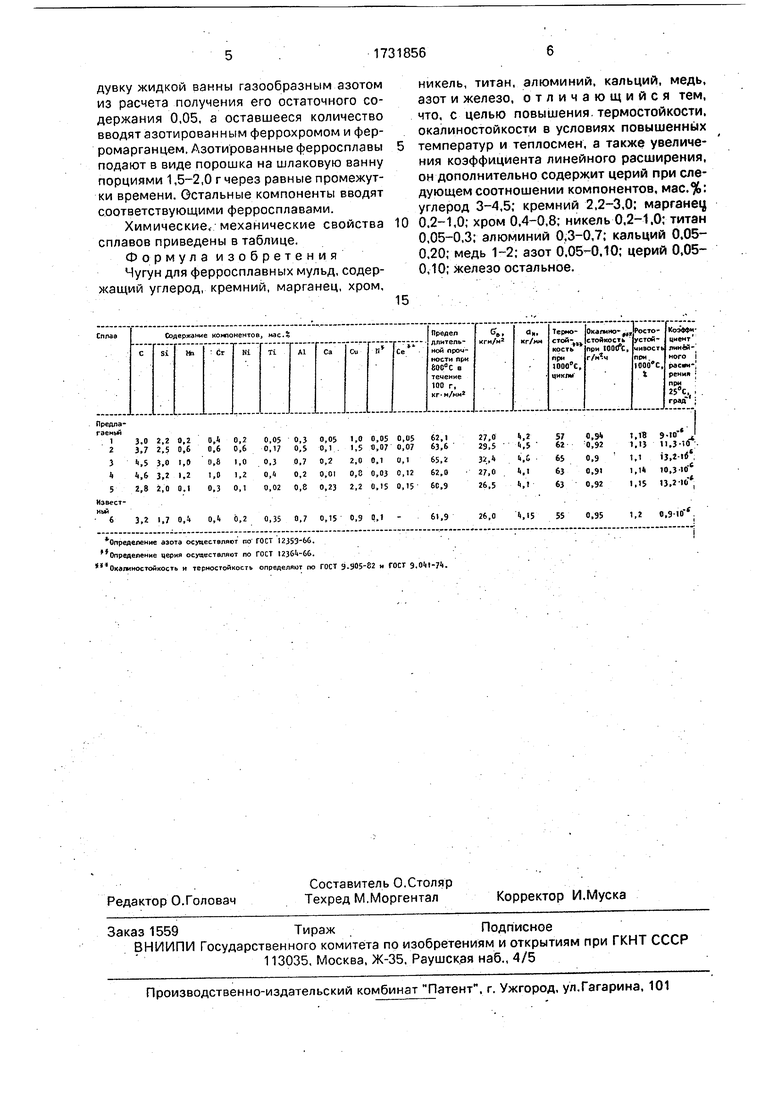

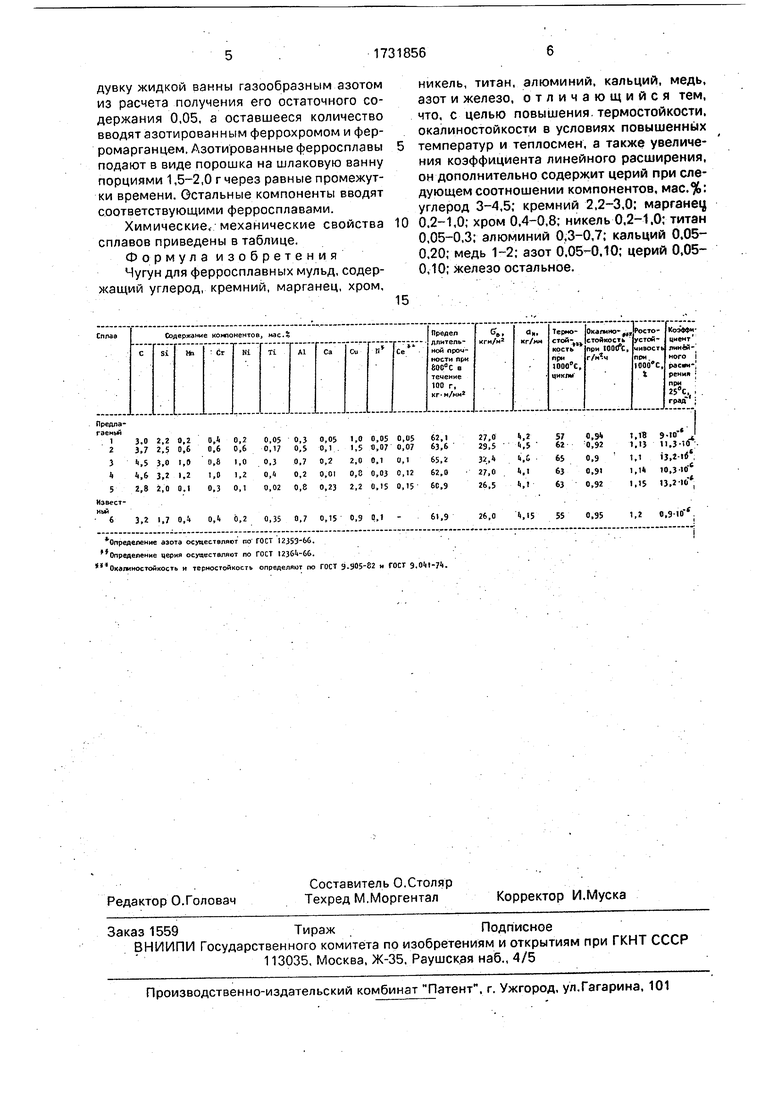

Химические, механические свойства сплавов приведены в таблице.

Формула изобретения Чугун для ферросплавных мульд, содержащий углерод, кремний, марганец, хром.

Определение аэотэ осуиесталяют по ГОСТ 1235Э-Ь6. Определение черия осуществляет по ГОСТ 12364-66. 0кэлиностойкость и термостойкость определяют по ГОСТ 9-905-82 и ГОСГ Э..

0

никель, титан, алюминий, кальций, медь, азот и железо, отличающийся тем, что. с целью повышения, термостойкости, окалиностойкости в условиях повышенных температур и теплосмен, а также увеличения коэффициента линейного расширения, он дополнительно содержит церий при следующем соотношении компонентов, мас.%: углерод 3-4,5; кремний 2,2-3,0: марганец 0,2-1,0; хром 0.4-0,8; никель 0.2-1.0; титан 0,05-0,3; алюминий 0,3-0,7; кальций 0.05- 0,20; медь 1-2; азот 0,05-0.10; церий 0,05- 0,10; железо остальное.

15

| Чугун | 1979 |

|

SU785376A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Чугунный экономайзер с вертикально-расположенными трубами с поперечными ребрами | 1911 |

|

SU1978A1 |

| Чугун | 1980 |

|

SU933781A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1992-05-07—Публикация

1989-05-19—Подача