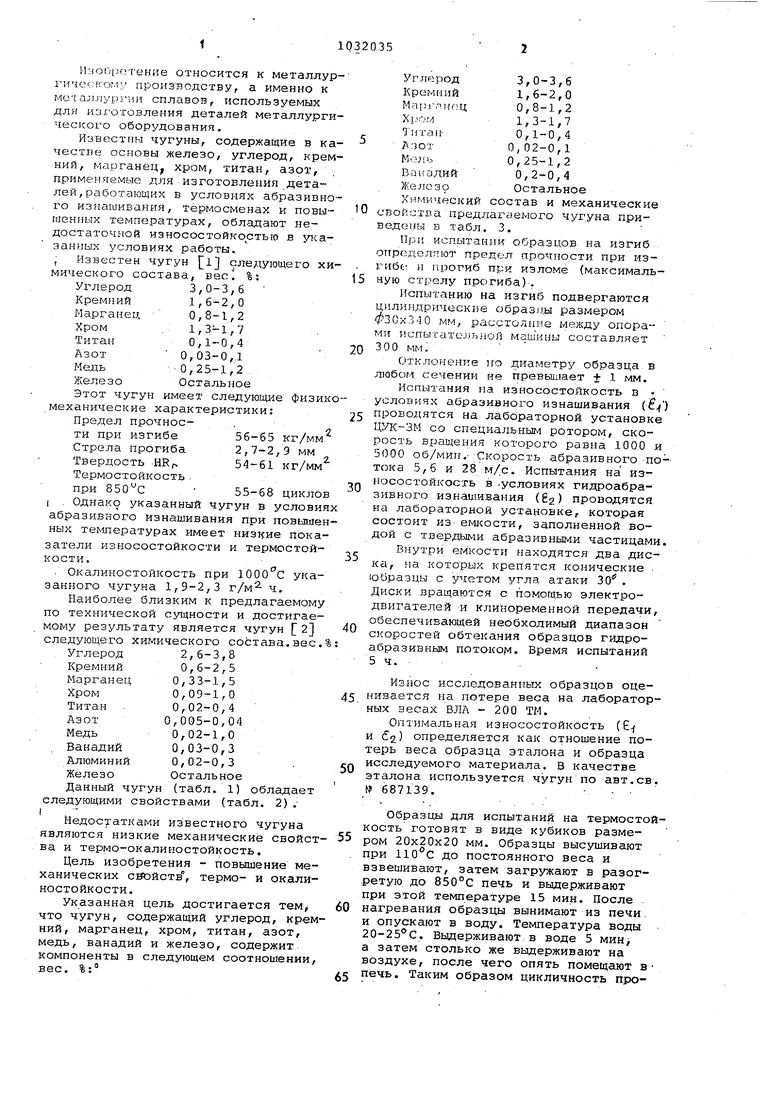

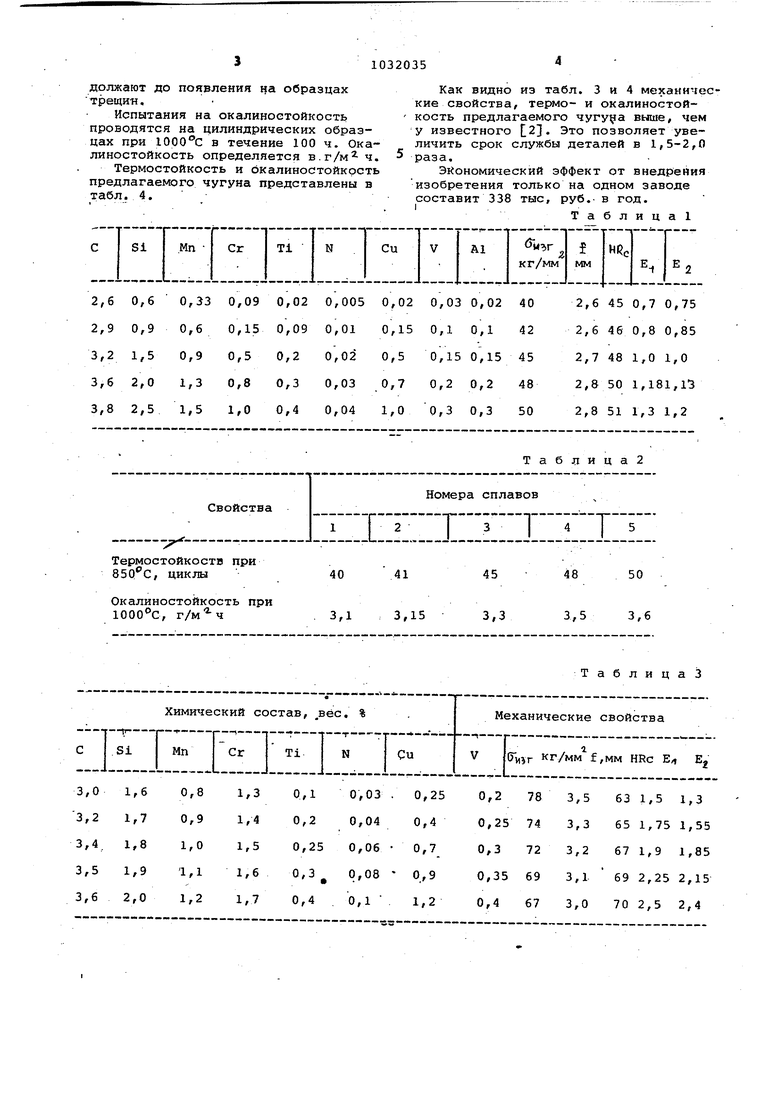

- :: оОретение относится к металлу п-гчес/ком;, производству, а именно к мета/тлургии сплавов, используемых для изготовления деталей металлург ческого оборудования. Известны чугуны, содержащие в к честве основы железо, углерод, кре ний, марганец, хром, титан, азот, применяемые для изготовления деталей, работающих в условиях абразивн го изиашивания, термосменах и повы шенных температурах, обладают недостаточной износостойко стыо в yica заниых условиях работы. , Известен чугун 1 следующего х мического состава, вес1 %: Углерод 3,0-3,6 Кремний 1,6-2,0 Марганец 0,8-1,2 Хром . 1,3-1,7 Титан 0,1-0,4 Азот 0,03-0,. Медь 0,25-1,2 . Железо Остальное Этот чугун имеет следующие физи механические характеристики: Предел прочнос56-65 кг/мм ти при изгибе 2,7-2,9 мм Стрела прогиба 54-61 кг/мм Твердость -HRr Термостойкость при 55-68 цикло I . Однако указанный чугун в услови абразивного изнашивания при повьпие ных тe шepaтypax имеет низкие пока затели износостойкости и термостойкости. . Окалиностойкость при 1000 С указанного чугуна 1,9-2,3 г/м ч. Наиболее близким к предлагаемому по технической сущности и достигаемому результату является чугун 2 следующего химического состава.вес Углерод 2,6-3,8 Кремний 0,6-2,5 Марганец 0,33-1,5 Хром 0,09-1,0 Титан 0,02-0,4 АЗОТ 0,005-0,04 Медь 0,02-1,0 Ванадий 0,03-0,3 : Алюминий 0,02-0,3 Железо Остальное Данный чугун (табл. 1) обладает следующими свойствами (табл. 2) .Недостатками известного чугуна являются низкие механические свойст ва и термо-окалиностойкость. Цель изобретения - повышение механических свойств, термо- и ок.алиностойкости. Указанная цель достигается тем/ что чугун, содержащий углерод, крем ний, марганец, хром, титан, азот, медь, ванадий и железо, содержит компоненты в следующем соотношении гэоЛ 3: СО . Ъ Углерод 3,0-3,6 Кремний 1,6-2,0 Mapj-nirou 0,8-1,2 Хром1,3-1,7 iMTaii- 0,1-0,4 Дзот О,02-0,1 Мель , 0,25-1,2 Вгл-гадий 0,2-0,4 Улелсзо Остальное Химический состав и механические свойства предлагаемого чугуна приведены в табл. 3. При испытании образцов на изгиб определяют предел прочности при изгиб :: и прогиб при изломе (максимальную стрелу прогиба). Испытанию на изгиб подвергаются цилиндрические образцы размером фЗОу,310 мм, расстолане между опора-ми испытс11ео.1ьной машины составляет 3 О О мм. Отклонение по диаметру образца в любом сечении не превышает + 1 мм. Испытания на износостойкость в условиях абразивного изнашивания () проводятся на лабораторной установке со специальным ротором, скорость вращения которого равна 1000 и 5000 об/мин.; Скорость абразивного по-тока 5,6 и 28 м/с. Испытания на износостойкость в -условиях гидроабразивного изнашивания (Eg) проводятся на лабораторной установке, которая состоит из- емк;ости, заполненной водой с абразивными частицами. Внутри емкости находятся два диска, на которых крепятся конические . (образцы с учетом угла атаки 30. Диски вращаются с помощью электродвигателей и клиноременной передачи, обеспечивающей необходимый диапазон скоростей обтекания образцов гидроабразивным потоком. Время испытаний 5ч. Износ исследованных образцов оценивается на потере веса на лабораторных весах ВЛА - 200 ТМ. Оптимальная износостойкость ( и бд.) определяется как отношение потерь веса образца эталона и образца исследуемого материала. В качестве эталона используется чугун по авт.св. № 687139., ; Образцы для испытаний на термостойкость готовят в виде кубиков размером 20x20x20 мм. Образцы высушивают при до постоянного веса и взвешивают, затем загружают в разогретую до 850°С печь и выдерживают при этой температуре 15 мин. После нагревания образцы вынимают из печи, и опускают в воду. Температура воды 20-25 С. Выдерживают в воде 5 мин а затем столько же выдерживают на воздухе, после чего опять помещают В печь. Таким образом цикличность продолжают до появления на образцах тгрещи«.

Испытания на окалиноетойкость проводятся на цилиндрических образцах при 1000с в течение 100 ч. Окалиноетойкость определяется в.г/м ч.

Термостойкость и окалиноетойкость предлагаемого чугуна представлены в табл. 4.

Как видно из табл. 3 и 4 механические свойства, термо- и окалиноетойкость предлагаемого чугуна выше, чем у известного 2. Это позволяет увеличить срок службы деталей в 1,5-2,0 раза.

Экономический эффект от внедрения изобретения только на одном заводе составит 338 тыс, руб.- в год.

Таблица

| название | год | авторы | номер документа |

|---|---|---|---|

| ЖАРОПРОЧНАЯ СТАЛЬ | 1996 |

|

RU2118396C1 |

| Чугун | 1983 |

|

SU1125280A1 |

| Чугун | 1982 |

|

SU1076482A1 |

| ЧУГУН | 1993 |

|

RU2037551C1 |

| ИЗНОСОСТОЙКИЙ ЧУГУН | 2009 |

|

RU2384641C1 |

| Чугун | 1984 |

|

SU1154362A1 |

| Чугун | 1978 |

|

SU773120A1 |

| СЕРЫЙ ФРИКЦИОННЫЙ ЧУГУН | 2009 |

|

RU2401318C1 |

| ЛИТОЙ ТВЕРДЫЙ СПЛАВ | 1999 |

|

RU2147044C1 |

| Чугун | 1987 |

|

SU1477764A1 |

ЧУГУН, содержащий углерод, кремний, марганец, хром, титан, азот, медь, ванадий и железо, отличающийся тем, что, с целью повышения механических, свойств, тармо- и окалиностойкости, он содержит компоненты в следующем-соотношении, вес. %: Углерод 3,0-3,6 Кремний 1,6-2,0 Марганец 0,8-1,2 Хром 1,3-1,7 Титан 0,1-0,4 Азот 0,02-0,1 Медь 0,25-1,2 Вансший 0,2-0,4 Железо Остальное &

Термостойкоств при , циклы Окалиноетойкость при , 3,13,15

Таблица2

ТаблицаЗ

63 1,5 65 1,75 67 1,9

692,25

702,5 3,53,6 3,3 Термостойкость при , циклы Окалиностойкость при , г/м ч 0,9 ,.j 0,95 1,03 1,1

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Чугун | 1978 |

|

SU687139A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Чугун | 1979 |

|

SU785376A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1983-07-30—Публикация

1981-06-19—Подача