(54) СПОСОБ ОПРЕДЕЛЕНИЯ УДЕЛЬНОЙ ПОВЕРХНОСТИ

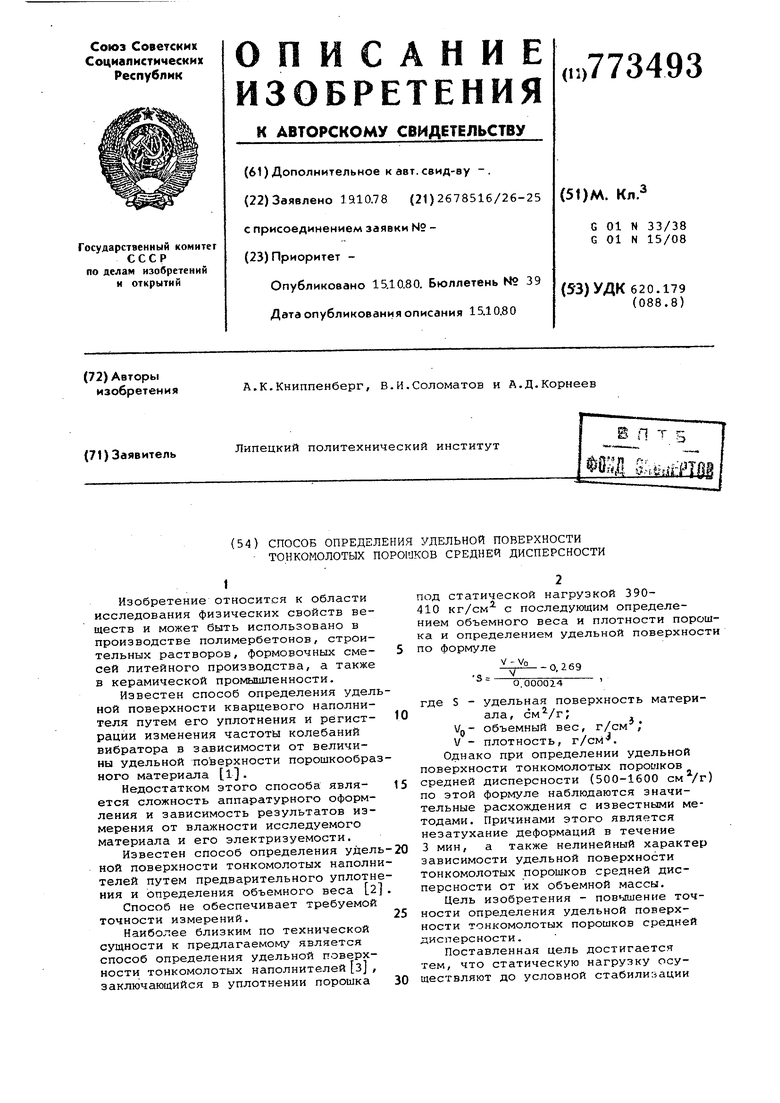

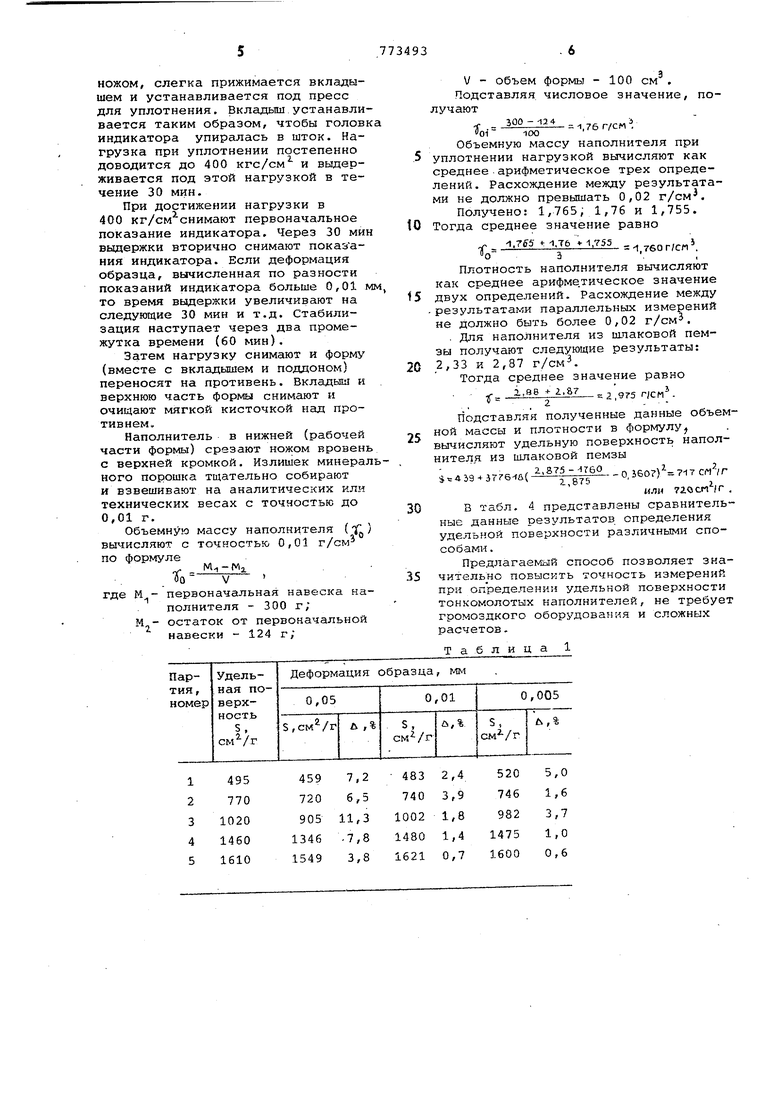

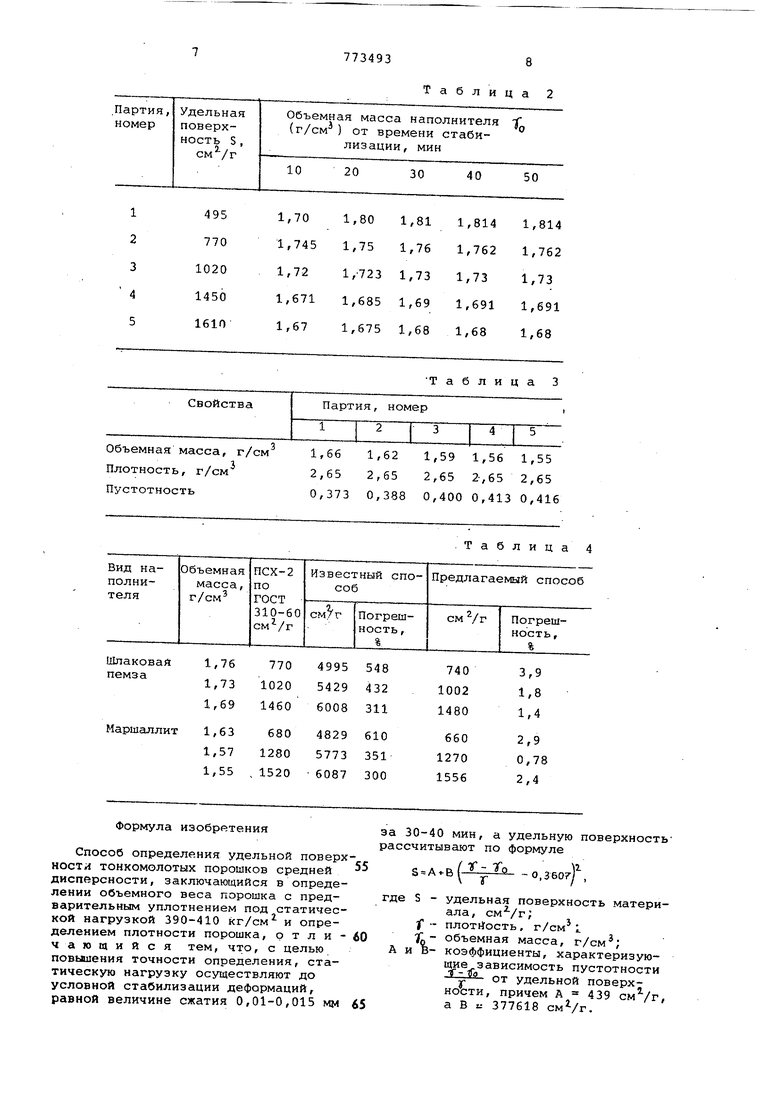

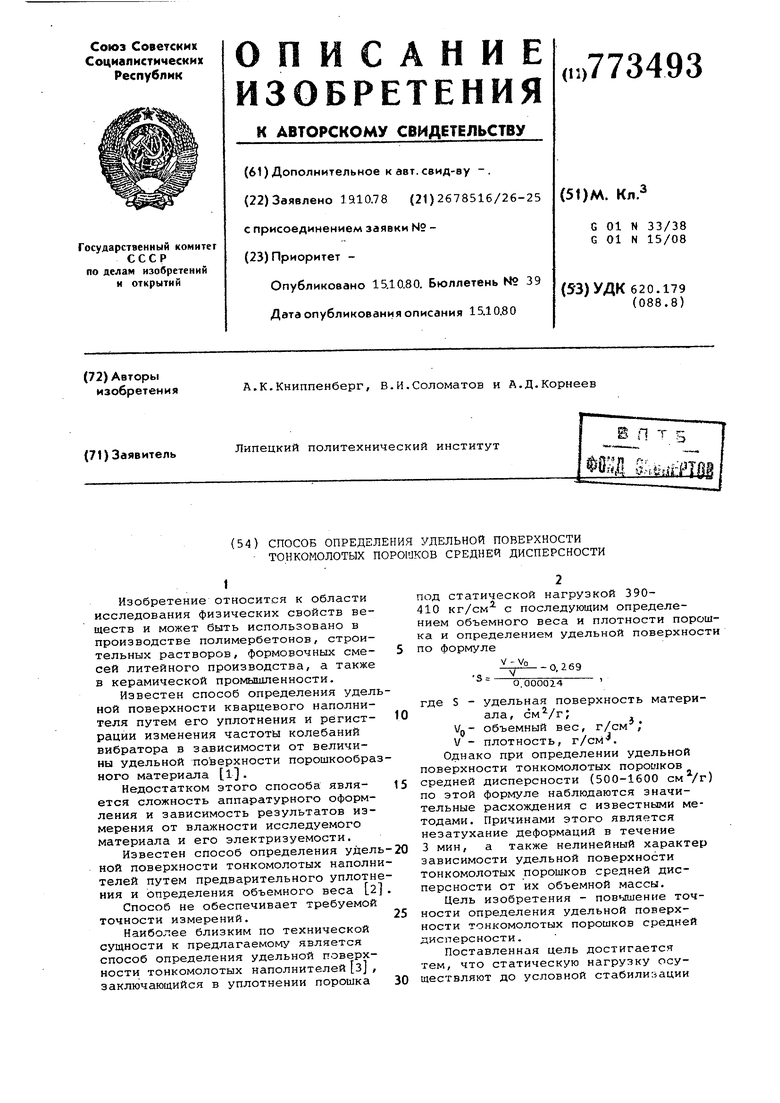

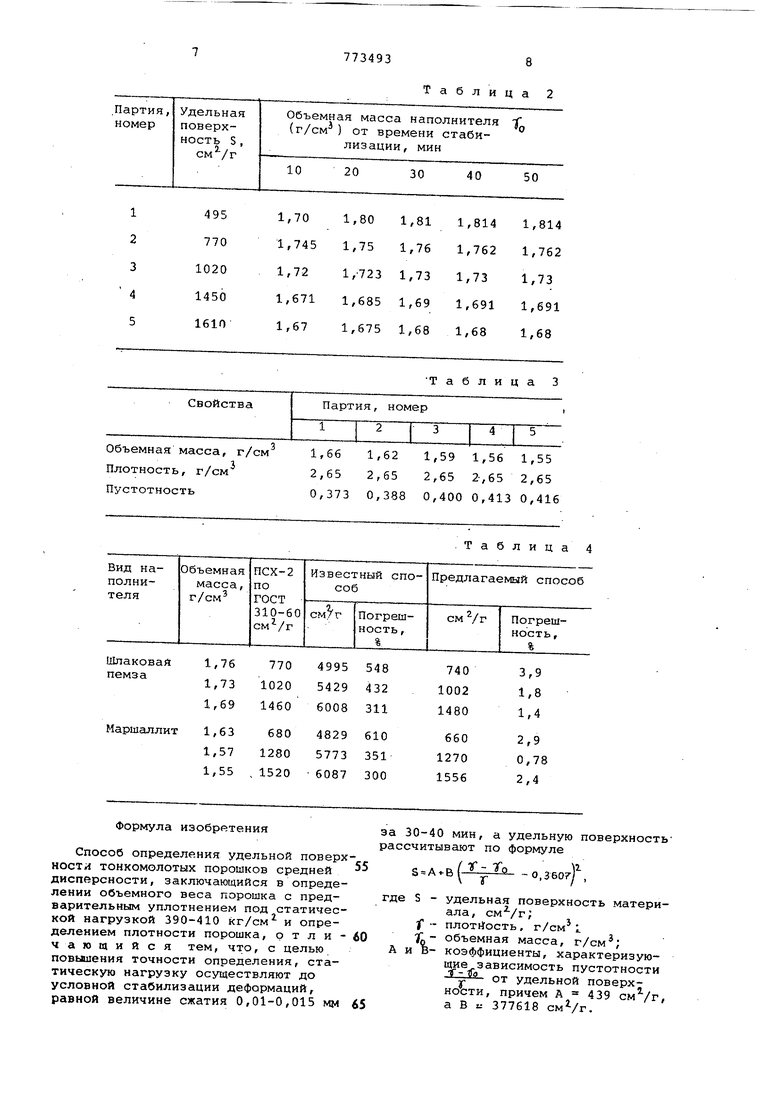

ТОНКОМОЛОТЫХ ПОРОИКОВ СРЕДНЕЙ ДИСПЕРСНОСТИ Изобретение относится к области исследования физических свойств веществ и может быть использовано в производстве полимербетонов/ строительных растворов, формовочных смесей литейного производства, а также в керамической промьшшенности. Известен способ определения удел ной поверхности кварцевого наполнителя путем его уплотнения и регистрации изменения частоты колебаний вибратора в зависимости от величины удельной поверхности порошкообра ного материала l. Недостатком этого способа является сложность аппаратурного оформления и зависимость результатов измерения от влажности исследуемого материала и его электризуемости. Известен способ определения удель ной поверхности тонкомолотых наполни телей путем предварительного уплотне ния и определения объемного веса 2 Способ не обеспечивает требуемой точности измерений. Наиболее близким по технической сущности к предлагаемому является способ определения удельной поверхности тонкомолотых наполнителей з, заключающийся в уплотнении порошка под статической нагрузкой 390410 кг/см с последующим определением объемного веса и плотности порошка и определением удельной поверхности по формуле -0. гб9 0,000014 где S - удельная поверхность материала, VQ- объемный вес, г/см , V - плотность, г/см-. Однако при определении удельной поверхности тонкомолотых порошков средней дисперсности (500-1600 см /г) по этой формуле наблюдаются значительные расхождения с известными методами. Причинами этого является незатухание деформаций в течение 3 мин, а также нелинейный характер зависимости удельной поверхности тонкомолотых порошков средней дисперсности от их объемной массы. Цель изобретения - повышение точности определения удельной поверхности тонкомолотых порошков средней дисперсности. Поставленная цель достигается тем, что статическую нагрузку осуществляют до условной стабилизации деформаций, равной величине сжатия 0,01-0,015 мм за 30-40 мин, а удельную поверхность рассчитывают по формуле U Ai-B -О.ЗбОГ где S - удельная поверхность материала, ТГ - плотность, 5 - объемная масса, г/см , V - коэффициенты, характеризую цие зависимость пустотности А и В - коэффициенты, характери зующие зависимость-пустотно хи от удельной поверхности, причем А 439 , а В 377618 см / Наполнители представляют собой тонкодисперсную рыхлую массу с высо развитой удельной поверхностью. Они включают твердую и газообразную фазу, располагающуюся в межзерно вом пространстве, в связи с чем, во принимают внешнюю нагрузку иначе, чем сплошные твердые тела.. Распреде ление нагрузки в массе наполнителей и их сопротивление внешним силам обусловлено силами трения, возникающими на контакте частиц наполнителей. Под действием внешней, нагрузки происходит смещение частиц, в результате которого наполнитель (порошок) достигает более плотного состояния. При этом, с увеличением нагрузки и времени воздействия первоначальный объем уменьшается в разной степени, в основном за счет межзернового пространства. Стабилизация деформаций напол. нителей представляет собой такое состояние, когда под действием пос тоянной внешней нагрузки скорость ползучести приобретает величину, п которой процесс уплотнения затухае и уплотненная масса наполнителя пр обретает стабильное состояние, т.е постоянный объем и постоянную масс что очень важно при испытании стро ительных материалов для сравнения результатов. Скорость ползучести и время стабилизации зависят от количества контактов частиц наполнителя, т.е. с увеличением дисперсности порошка количество частиц и контактов межд ними увеличивается, а с уменьшение уменьшается. В табл.1 показана зависимость удельной поверхности от деформации образца; в табл.2 - зависимость объемной массы наполнителя от врем стабилизации. Из табл. 1 и 2 видно, что оптим ным режимом является величина дефо мации образцов, равная 0,01-0,015 за 30-40 мин. Зависимость удельной поверхности реднедисперсных наполнителей от их устотности; получают расчетно-экспеиментальным путем на основе многоисленных экспериментальных данных, олученных при испытании среднедисареных порошков разного минералогиеского состава. Для проведения испытаний отобраны ять партий. Удельная поверхность каждой партии пределяется на приборе ПСХ-2 гост 310-60). Полученные результаты одвергаются статистической обработке целью получения истинных значений дельной поверхности наполнителя, см/г: V - 495, S, - 770, S, - 1020, S. 460, S - 1610. Объемную массу ( f ) определяют г/см уплотнением под нагрузкой 00 кгс/см с выдержкой до условной табилизации деформаций, равной еличине сжатия 0,01 мм за 30 мин. Плотность (if ) определяют по ОСТ 810-60 в г/см. Методом матеатической статистики устанавливают истинные значения объемной массы и лотности наполнителей по каждой парии. Расчет пустотности наполнителей роизводится по формуле н г Экспериментальные и расчетные анные приведены в табл. 3. На фиг. 1 представлен график зависимости пустотности от удельной поверхности наполнителя, построенный на основании истинных значений удельной поверхностиJ на фиг. 2 устройство, на котором определяется оптимальная скорость наполнителей. На основании истинных значений выявлена также зависимости и определены значения коэффициентов А и В и константы С: А 439 В 377618 cMVr С 0,3607 Устройство, на котором определяется оптимальная скорость- наполнителей содержит вкладыш 1, к которому крепится шток 2 с упирающейся в него головкой индикатора. Рабочий цилиндр 3снабжен держателем с индикатором 4часового типа и является одной из частей разъемной формы 5, устанавливаемой на поддон 6.. Способ определения удельной поверхности иллюстрируется примером. Для определения удельной поверхности среднедисперсного наполнителя из шлаковой пемзы отбирается партия его в количестве 3 кг. Из подготовленного к испытанию наполнителя берется навеска в 300 г и частями переносится в предварительно собранную .форму. Минеральный порошок равномерно распределяется

НОЖОМ, слегка прижимается вкладышем и устанавливается под пресс для уплотнения. Вкладыш устанавливается таким образом, чтобы голов индикатора упиралась в шток. Нагрузка при уплотнении постепенно доводится до 400 кгс/см и выдерживается под этой нагрузкой в течение 30 мин.

При достижении нагрузки в 400 кг/см снимают первоначальное показание индикатора. Через 30 ми вьщержки вторично снимают показания индикатора. Если деформация образца, вычисленная по разности показаний индикатора больше 0,01 м то время выдержки увеличивают на следующие 30 мин и т.д. Стабилизация наступает через два промежутка времени (60 мин).

Затем нагрузку снимают и форму (вместе с вкладышем и поддоном) переносят на противень. Вкладыш и верхнюю часть формы снимают и очищают мягкой кисточкой над противнем.

Наполнитель в нижней (рабочей части формы) срезают ножом вровень с верхней кромкой. Излишек минералного порошка тщательно собирают и взвешивают на аналитических или технических весах с точностью до 0,01 г.

Объемную массу наполнителя (f ) вычисляют с точностью 0,01 г/см по формуле

N1 - Мз.

0 V

где первоначальная навеска наполнителя - 300 г; остаток от первоначальной навески - 124 г;

V - Объем формы - 100 см. Подставляя числовое значение, получают

300 - -134

,76 Г/С« ni пл

10О

Объемную массу наполнителя при уплотнении нагрузкой вычисляют как среднее арифметическое трех определений. Расхождение между результатами не должно превышать 0,02 г/см.

Получено: 1,765, 1,76 и 1,755. Тогда среднее значение равно

- ,765 : -1,Т6 1,755

- -1,

760 г/СП

° 3 Плотность наполнителя вычисляют как среднее арифме.тическое значение

5 двух определений. Расхождение между - результатами параллельных измерений не должно быть более 0,02 г/см.

. Для наполнителя из шлаковой пемзы получают следующие результаты: 2,33 и 2,87 г/см.

0

Тогда среднее значение равно

г.вв г.а/

- г.,975 ricn

Подставляя полученные данные объемной массы и плотности в формулуj

5 вычисляют удельную поверхность наполнителя из шлаковой пемзы

$ 4 i9 + ЗГ 76-(й( -- - о, J60) 7-17

ИЛИ 7госм г .

0

в табл. 4 представланы сравнительные данные результатов определения удельной поверхности различными способами .

Предлагаемый способ позволяет зна5чительно повысить точность измерений при определении удельной поверхности тонкомолотых наполнителей, не требует громоздкого оборудования и сложных расчетов.

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ определения удельной поверхности тонкомолотых наполнителей | 1976 |

|

SU614362A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВЫСОКОПЛОТНОГО УГЛЕРОДСОДЕРЖАЩЕГО ОГНЕУПОРА | 2000 |

|

RU2166488C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВЫСОКОПЛОТНОГО УГЛЕРОДСОДЕРЖАЩЕГО ОГНЕУПОРА | 2000 |

|

RU2184714C2 |

| УСТРОЙСТВО ДЛЯ ОГНЕЗАЩИТНОЙ ЗАДЕЛКИ ВЫТЯЖНЫХ КАНАЛОВ В КОНСТРУКЦИЯХ ЗДАНИЯ | 1999 |

|

RU2194130C2 |

| Способ определения плотности жидкости в дисперсной системе | 1990 |

|

SU1793330A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БЕТОННЫХ ОБРАЗЦОВ И ОПРЕДЕЛЕНИЯ ПРОЧНОСТИ ЗЕРЕН ЗАПОЛНИТЕЛЯ В БЕТОНЕ | 1993 |

|

RU2061213C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО ТЕПЛОИЗОЛЯЦИОННОГО МАТЕРИАЛА | 2009 |

|

RU2403230C1 |

| Шихта для изготовления огнеупорных изделий | 1977 |

|

SU749815A1 |

| СОСТАВ ШИХТЫ ДЛЯ ВЫСОКОПОРИСТОГО МАТЕРИАЛА С СЕТЧАТО-ЯЧЕИСТОЙ СТРУКТУРОЙ ДЛЯ НОСИТЕЛЕЙ КАТАЛИЗАТОРОВ | 2002 |

|

RU2233700C2 |

| Способ определения удельной поверхности тонкомолотых минеральных порошков | 1990 |

|

SU1739292A1 |

495

770

1020

1460

1610

1,66 1,62 1,59 1,56 1,55

г/см 2,65 2,65 2,63 2-,65 2,65 0,373 0,388 0,400 0,413 0,416

дисперсности, заключающийся в определении объемного веса порошка с предварительным уплотнением под статической нагрузкой 390-410 кг/см и определением плотности порошка, о т л и чающийся тем, что, с целью повышения точности определения, статическую нагрузку осуществляют до условной стабилизации деформаций, равной величине сжатия 0,01-0,015 мм

Таблица 2

Таблица 4

удельная поверхность материала, плотйГость, г/см L объемная масса, коэффициенты, характеризующие зависимость пустотности f от удельной поверхности, причем А 439 см /г, а В « 377618 CMVr.

Источники информации, принятые во внимание при экспертизе

25

25

Авторы

Даты

1980-10-23—Публикация

1978-10-19—Подача