(54) ШИХТА ДЛЯ ИЗГОТОВЛЕНИЯ ОГНЕУПОРНЫХ ИЗДЕЛИЙ

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ КОРУНДОМУЛЛИТОВЫХ ОГНЕУПОРНЫХ ИЗДЕЛИЙ | 2020 |

|

RU2756300C1 |

| ШИХТА ДЛЯ ИЗГОТОВЛЕНИЯ ОГНЕУПОРНЫХ ИЗДЕЛИЙ | 2001 |

|

RU2191167C1 |

| Шихта для изготовления огнеупоров | 1991 |

|

SU1794072A3 |

| Способ изготовления сложнопрофильных корундомуллитовых огнеупорных изделий | 2023 |

|

RU2822232C1 |

| ШИХТА ДЛЯ ИЗГОТОВЛЕНИЯ ОГНЕУПОРОВ С ПРЕРЫВИСТЫМ ЗЕРНОВЫМ СОСТАВОМ | 1995 |

|

RU2098387C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТАЛЕРАЗЛИВОЧНОГО ПРИПАСА | 2001 |

|

RU2210459C2 |

| Способ изготовления термостойких огнеупорных изделий | 1990 |

|

SU1726451A1 |

| ШИХТА ДЛЯ ИЗГОТОВЛЕНИЯ ОГНЕУПОРНЫХ ИЗДЕЛИЙ | 2009 |

|

RU2412133C1 |

| Огнеупорная масса | 1981 |

|

SU1011604A1 |

| Шихта для изготовления огнеупоров | 1978 |

|

SU814975A1 |

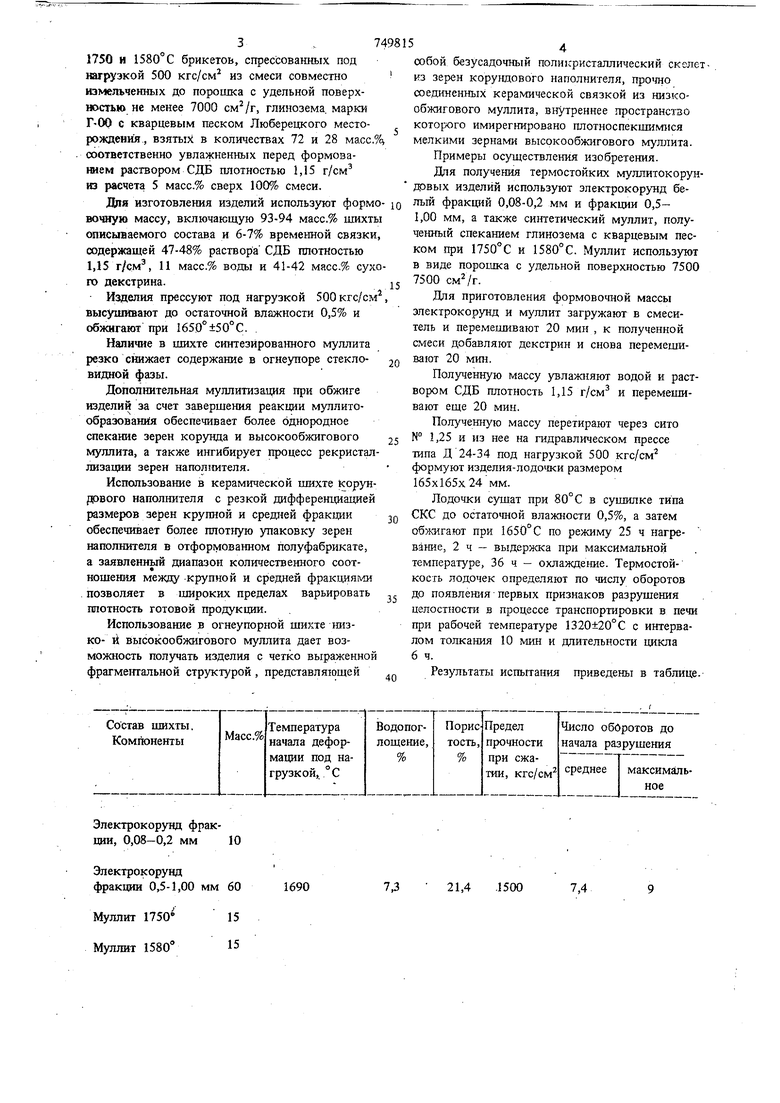

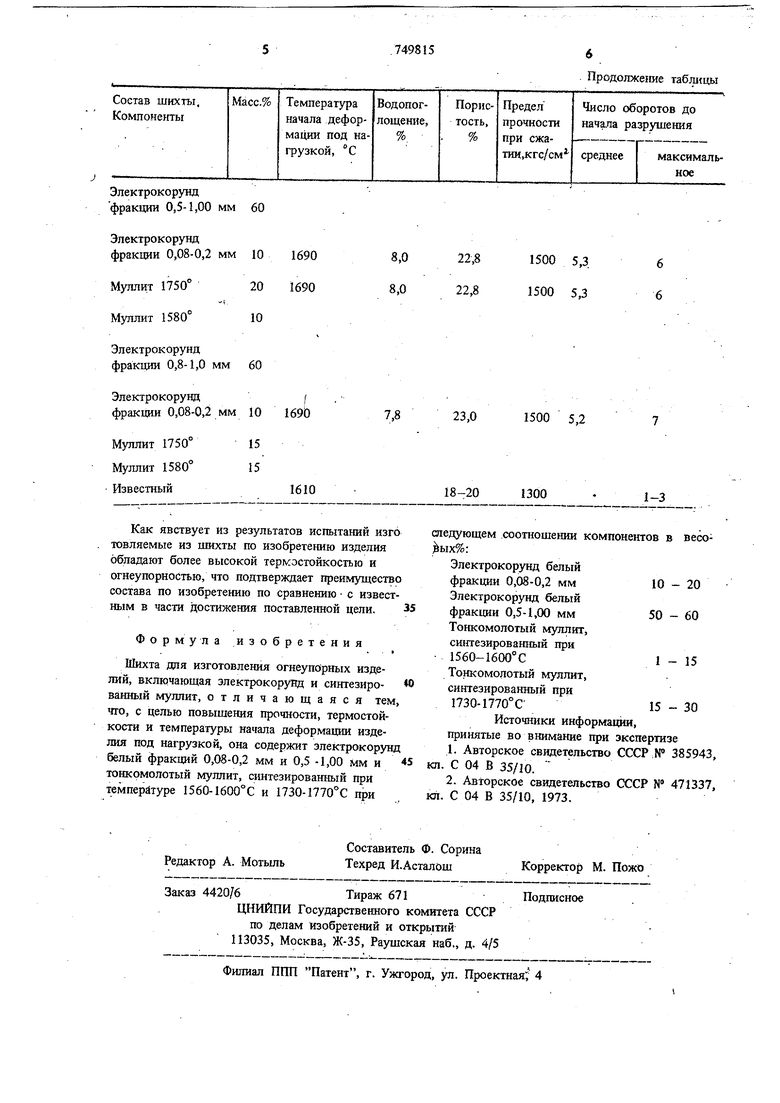

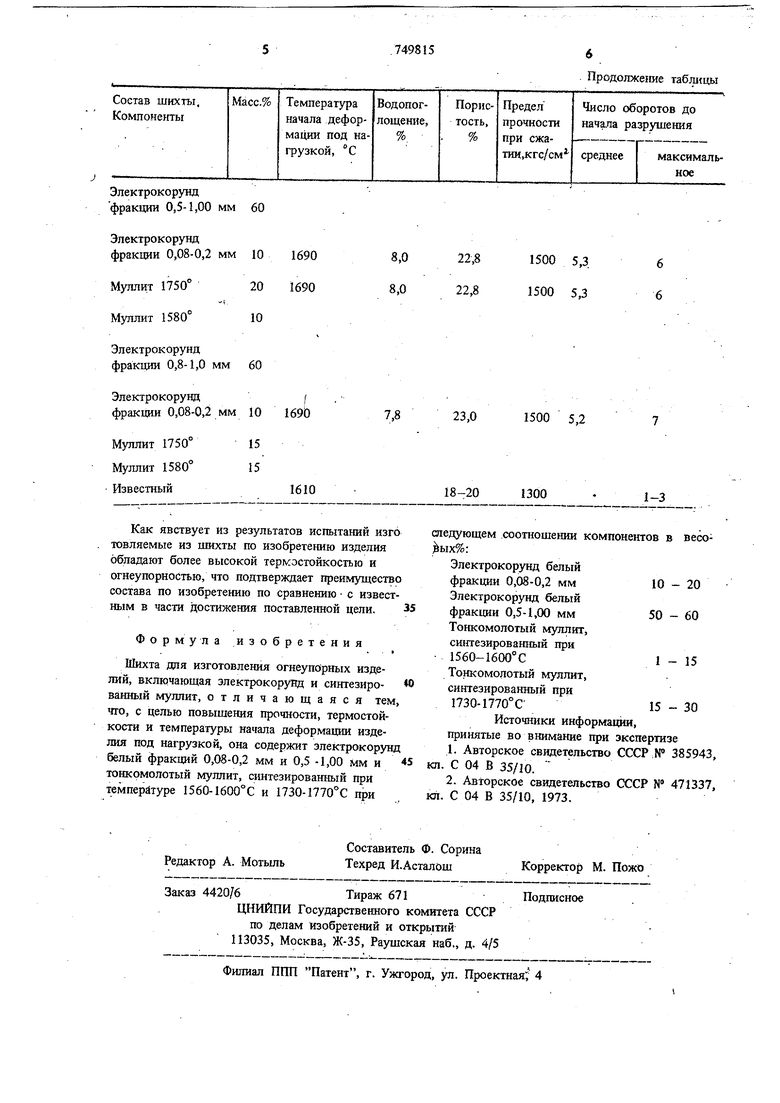

Изобретение относится к шихте для изготовления огнеупорных изделий и может найти гфименение в электронной промышленности ЩИ1 изготовлении лещадок, лодочек и подставок для обжига вакуумплотной керамики и ферритов. Известна шихта для изготовления огнеупорных изделий, включающая электрокоргунд белый № 500-80 - 52-54, электрокорунд белый № 10-40 - 16-18, глинозем 12-14 и каолин 16-18 1. : Однако использование смеси каолина с глиноземом не позволяет получать достаточно термостойкие изделия муллитово-корундового состава. Наиболее близкой к изобретению по технической сущности и достигаемому результату является Шихта для изготовления огнеупорных юделий, включающая злектрокорунд и синтезированный муллит 2.. Эта шихта позволяет получать изделия высо кой прочности, однако термостойкость их недостаточно высока. Цель изобретения - повышение прочности, термостойкости и температуры начала деформации изделий под нагрузкой. Поставленная цель достигается тем, что ишхта для изготовления огнеупорных изделий, включающая корунд и синтезированный муллит, содержит электрокорунд белый фракций 0,08-0,2 мм и 0,5-1,00 мм v и тонкомолотый муллит, синтезированный при 1560-1600° С. и 1730-1770° С при следующем соотношении компонентов, вес.%:Электрокорунд белый 10 - 20 фракции 0,08-0,2 мм Электрокорунд белый 50 - 60 фракции 0,5-1,00 мм Тонкомолотый муллит, .синтезированный при 1560-1600°С Тонкомолотый муллит, синтезированный при 1730-1770° С Тонкомолотьга муллит с удельной поверхностью 7000±500 готовят измельчением обоженных в слабо окислительной среде при , 1750 и 1580°С брикетов, спрессованных под нагрузкой 500 кгс/см из смеси совместно измельченных до порошка с удельной поверхностью не менее 7000 , глинозема, марки Г-ОО с кварцевым песком Люберецкого месторождения,, взятых в количествах 72 и 28 масс. соответственно увлажненных перед формованием раствором С ДБ плотностью 1,15 г/см КЗ расчета 5 масс.% сверх 100% смеси. Ддя изготовления изделий используют форм вочную массу, включающую 93-94 масс.% шихты описываемого состава и 6-7% временной связки содержащей 47-48% раствора СДБ плотностью 1,15 г/см, 11 масс.% воды и 41-42 масс.% сух го декстрина. Изделия прессуют под нагрузкой 500кгс/см высушивают до остаточной влажности 0,5% и обжигают при 1650°±50°С. Наличие в шихте синтезированного муллита резко снижает содержание в огнеупоре стекловидной фазы. Дополнительная муллитизадая при обжиге изделий за счет завершения реакции муллитообразованИя обеспечивает более однородное спекание зерен корунда и высокообжигового муллита, а также ингибирует процесс рекристал лизации зерен напол мтеля. Использование в керамической шихте 1сорун ррвого наполнителя с резкой дифференциацией размеров зерен крупной и средней фракции обеспечивает более плотную упаковку зерен наполнителя в отформованном полуфабрикате, а заявленный диапазон количественного соотношеш1я между -крупной и средней фракциями . позволяет в широких пределах варьировать плотность готовой продукции. Использование в огнеупорной шихте Ш1зко- и высокообжигового муллита дает возможность получать изделия с четко выраженной фрагментальной структурой, представляющей

Электрокорунд фракщи, 0,08-0,2 мм

Электрокорунд фракции 0,5-1,00 мм

Муллит 1750

15 15 Муллит 1580

21,4 .1500

7,4 4 собой безусадочный поликристаллическнй скелетКЗ зерен корундового наполнителя, прочно соединенных керамической связкой из низкообжигового муллита, внутреннее пространстао которого имирегнировано плотноспекшимися мелкими зернами высокообжигового муллита. Примеры осуществления изобретения. Для получения термостойких муллитокорундовых изделий используют электрокорунд фракций 0,08-0,2 мм и фракции 0,51,00 мм, а также синтетический муллит, полученный спеканием глинозема с кварцевым песком при 1750°С и 1580°С. Муллит используют в виде порошка с удельной поверхностью 7500 7500 . Для приготовления формовочной массы электрокорунд и муллит загружают в смеситель и перемешивают 20 мин , к полученной смеси добавляют декстрин и снова перемешивают 20 мин. Полученную массу увлажняют водой и раствором СДБ плотность 1,15 г/см и перемешивают еще 20 мин. Полученную массу перетирают через сито № 1,25 и из нее на гидравлическом прессе типа Л 24-34 под нагрузкой 500 кгс/см формуют изделия-лодочки размером 165x165x24 мм. Лодочки сушат при 80° С в сушилке типа СКС до остатошой влажности 0,5%, а затем обжигают при 1650° С по режиму 25 ч нагреmime, 2ч - выдержка при максимальной температуре, 36 ч - охлаждение. Термостойкость лодочек определяют по числу оборотов до появления первых признаков разрушения целостности в процессе транспортировки в печи при рабочей температуре 1320±20°С с интервалом толкания 10 мин и длительности цикла 6ч. Результаты испытания приведены в таблице.

Электрокорунд

фракции 0,5-1,00 мм 60

Электрокорунд

фракции 0,08-0,2 мм 10 1690

Авторы

Даты

1980-07-23—Публикация

1977-11-01—Подача