(54) УСТРОЙСТВО ДЛЯ ПОДГОТОВКИ шихт рудных

и НЕРУДНЫХ МАТЕРИАЛОВ

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ЗАГОТОВОК И ИЗДЕЛИЙ (ВАРИАНТЫ), СПОСОБ ПОЛУЧЕНИЯ ЧУГУНА И СТАЛИ, СПОСОБ ПОЛУЧЕНИЯ ЧУГУНА И СПОСОБ ПОЛУЧЕНИЯ АГЛОМЕРАТА | 1998 |

|

RU2132246C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЧУГУНА И СТАЛИ С ИСПОЛЬЗОВАНИЕМ ДОМЕННОГО И СТАЛЕПЛАВИЛЬНОГО ПРОИЗВОДСТВ НА МЕТАЛЛУРГИЧЕСКОМ ПРЕДПРИЯТИИ | 1998 |

|

RU2137844C1 |

| СПОСОБ ПРОИЗВОДСТВА ЖЕЛЕЗОРУДНОГО АГЛОМЕРАТА | 2005 |

|

RU2283354C1 |

| СПОСОБ ПОЛУЧЕНИЯ АГЛОМЕРАТА ДЛЯ ДОМЕННОГО ПРОИЗВОДСТВА НА МЕТАЛЛУРГИЧЕСКОМ ПРЕДПРИЯТИИ | 1998 |

|

RU2137851C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЧУГУНА С ИСПОЛЬЗОВАНИЕМ ДОМЕННОГО ПРОИЗВОДСТВА НА МЕТАЛЛУРГИЧЕСКОМ ПРЕДПРИЯТИИ | 1998 |

|

RU2131929C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЧУГУНА, СТАЛИ, ЗАГОТОВОК И ИЗДЕЛИЙ ИЗ НИХ С ИСПОЛЬЗОВАНИЕМ АГЛОМЕРАЦИОННОГО, ДОМЕННОГО, СТАЛЕПЛАВИЛЬНОГО И ПРОКАТНОГО ПРОИЗВОДСТВ НА МЕТАЛЛУРГИЧЕСКОМ ПРЕДПРИЯТИИ | 1998 |

|

RU2138557C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЧУГУНА, СТАЛИ ЗАГОТОВОК И ИЗДЕЛИЙ ИЗ НИХ С ИСПОЛЬЗОВАНИЕМ ДОМЕННОГО, СТАЛЕПЛАВИЛЬНОГО И ПРОКАТНОГО ПРОИЗВОДСТВ НА МЕТАЛЛУРГИЧЕСКОМ ПРЕДПРИЯТИИ | 1998 |

|

RU2131930C1 |

| Способ подготовки агломерационной шихты к спеканию | 1979 |

|

SU863684A1 |

| Способ утилизации отходов хроматного производства методами черной металлургии | 2017 |

|

RU2674209C2 |

| СПОСОБ ПОДГОТОВКИ АГЛОМЕРАЦИОННОЙ ШИХТЫ К СПЕКАНИЮ | 1998 |

|

RU2128720C1 |

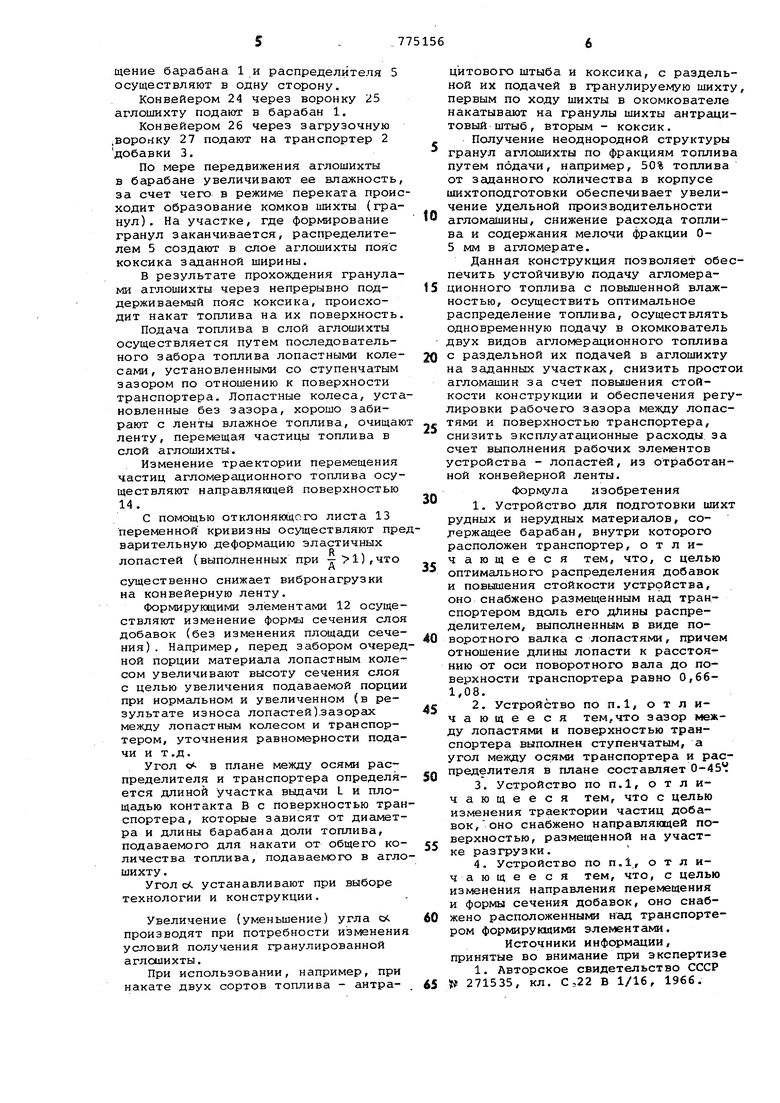

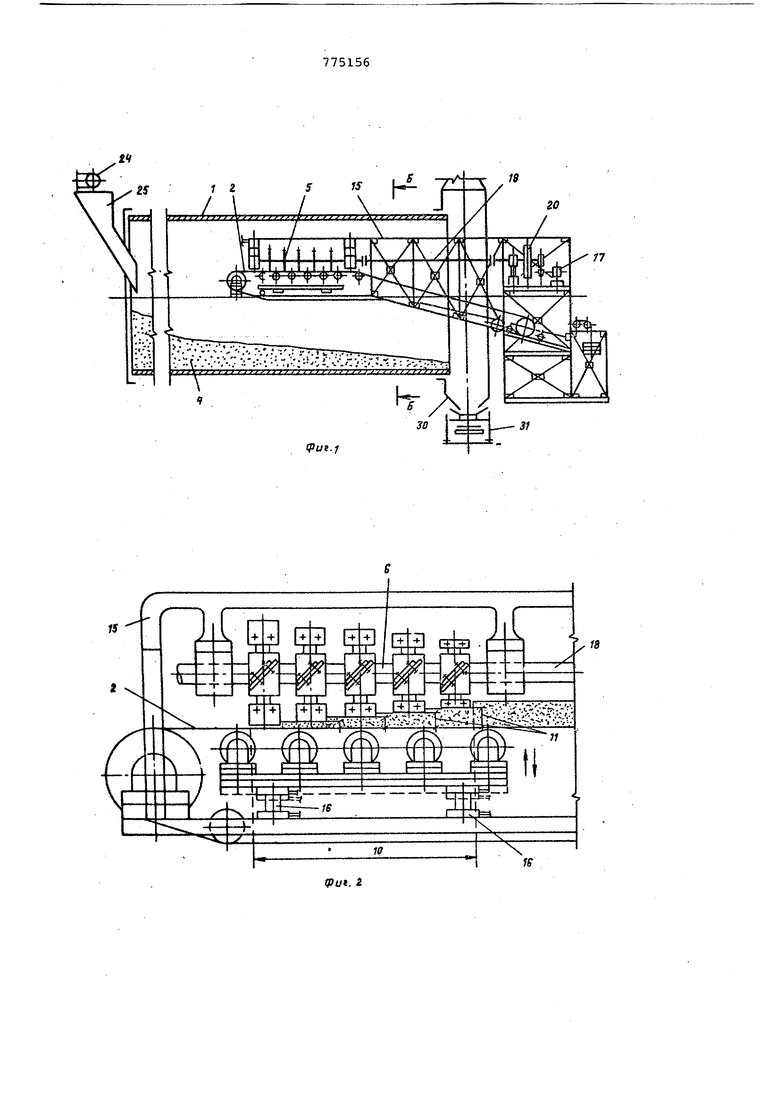

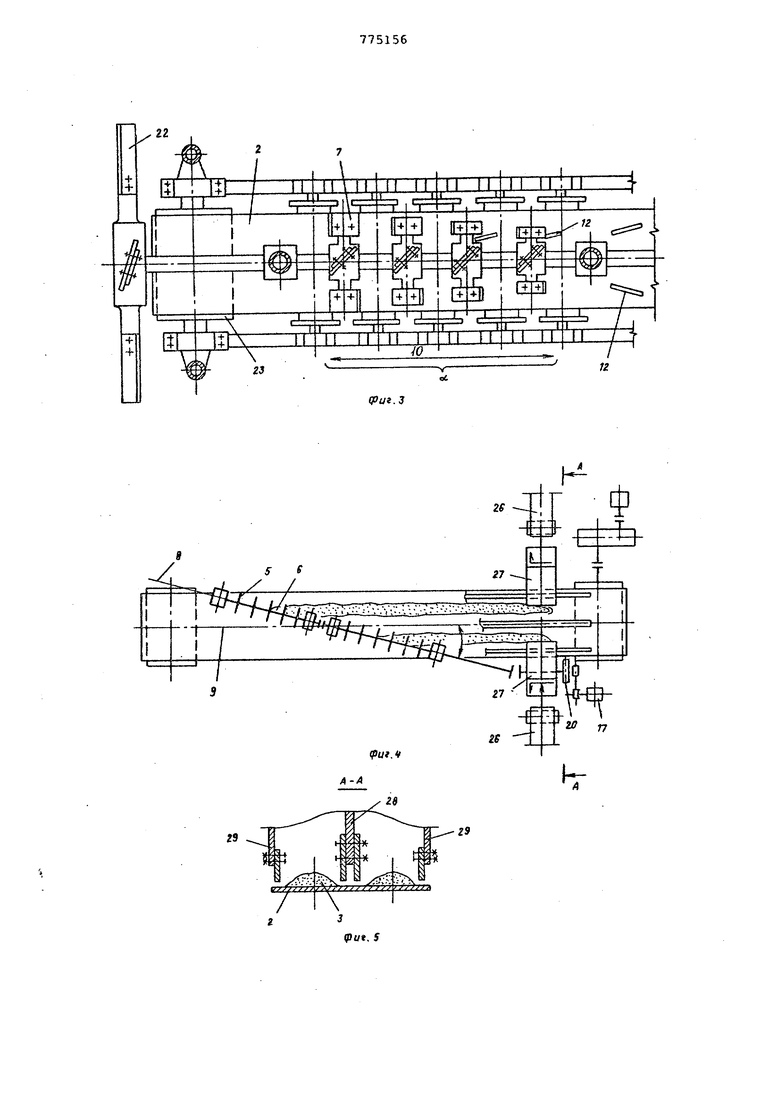

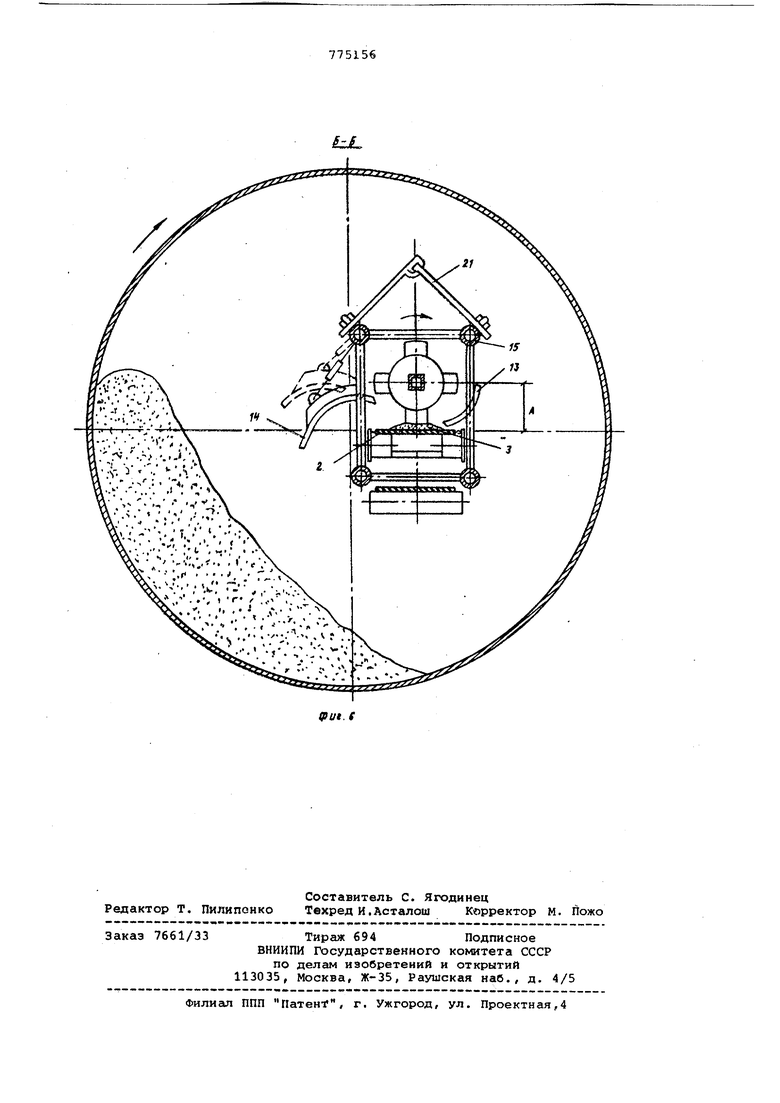

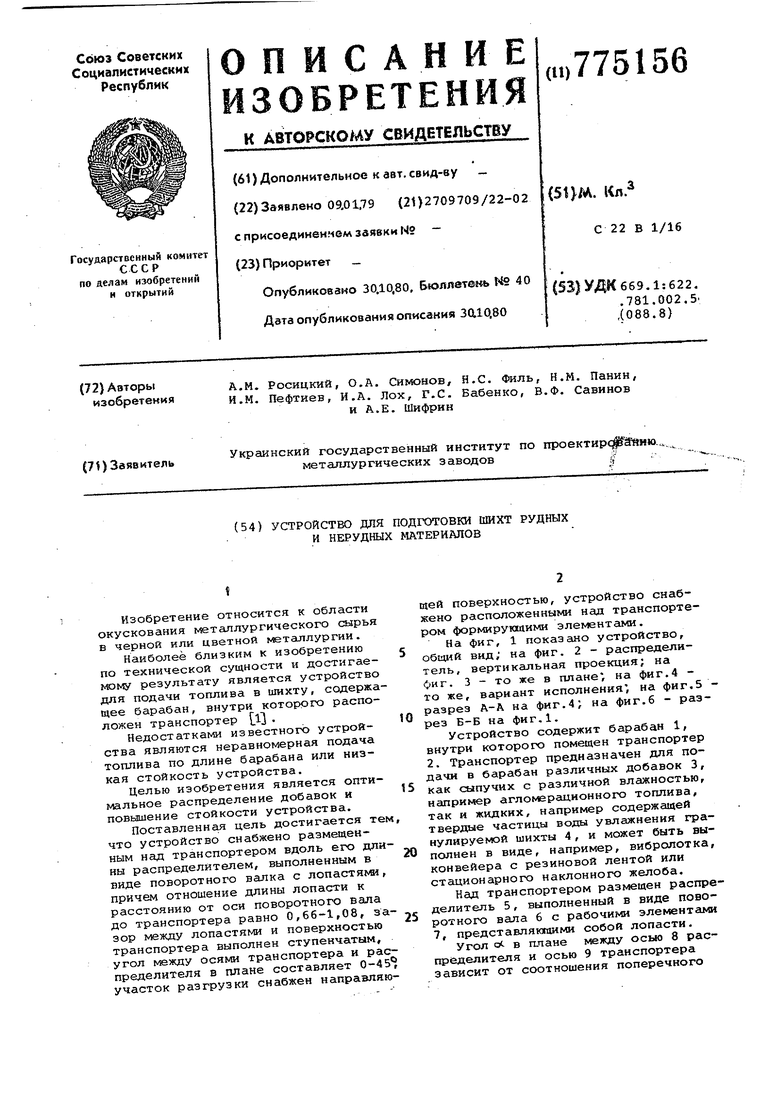

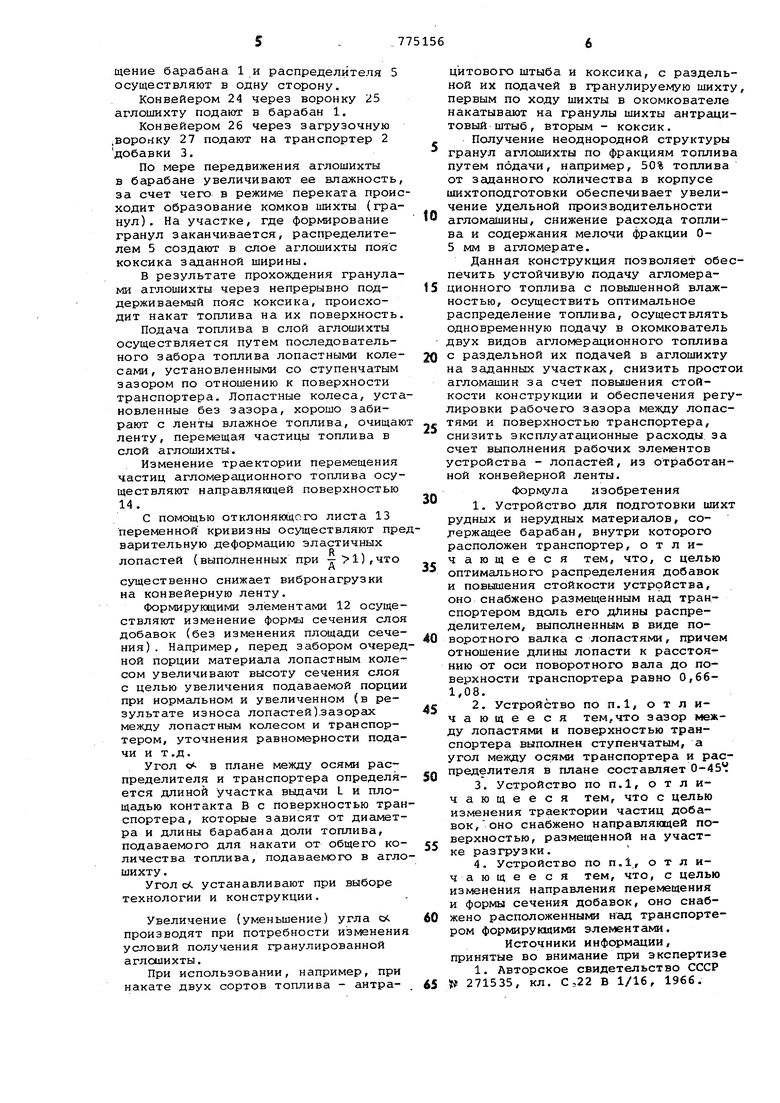

Изобретение относится к области окускования металлургического сырья в черной или цветной металлургии. Наиболее близким к изобретению по технической сущности и достигаемому результату является устройство для подачи топлива в шихту, содержа щее барабан, внутри которого расположен транспортер . Недостатками известного устройства являются неравномерная подача топлива по длине барабана или низкая стойкость устройства. Целью изобретения является оптимальное распределение добавок и повышение стойкости устройства. Поставленная цель достигается те что устройство снабжено размещенным над транспортером вдоль его дли ны распределителем, выполненным в виде поворотного валка с лопастянш, причем отношение длины лопасти к расстоянию от оси поворотного вала до транспортера равно 0,66-1,08, за зор между лопастями и поверхностью транспортера выполнен ступенчатым, угол между осями транспортера и рас пределителя в плане составляет 0-45 участок разгрузки снабжен направляю щей поверхностью, устройство снабжено расположенны1 ш нал транспортером формирующими злементами. На фиг, 1 показано устройство, об1ций вид; на фиг. 2 - распределитель, вертикальная проекция; на фиг. 3 - то же в плане, на фиг.4 то же, вариант исполнения , на фиг.5 разрез А-А на фнг.4 на фиг.6 - разрез Б-Б на фиг.1. Устройство содержит барабан 1, внутри которого помещен транспортер 2. Транспортер предназначен для подачи в барабан различных добавок 3, как сыпучих с различной влажностью, например агломергщионного топлива, так и жидких, например содержащей твердые частицы воды увлажнения гранулируемой шихты 4, и может быть выполнен в виде, например, вибролотка, конвейера с резиновой лентой или стационарного наклонного желоба. Над транспортером размещен распределитель 5, выполненный в виде поворотного вала 6 с рабочими элементами 7, представляющими собой лопасти. Угол ot в плане между осью 8 распределителя и осью 9 транспортера зависит от соотношения поперечного размера площади контакта слоя В с поверхностью транспортера и длина участка выдачи добавок L (например, увеличение L при заданной производительности ведет к уменьшению ос. увеличению В при заданном участке L, )Ведет к увеличению о. и может изменяться от О до ). Установка распределителя под углом сХ обеспечивает забор и распределение сухих и влажных добавок, подаваек х в устройство с различной производительностью как в один слой так и одновременно подаваемых в устройство двух видов добавок в два слоя сраздельной их выдачей. Рабочие элементы распределителя характеризуются в зависимости от предъявляелщх требований, рядом особенностей по форме выполнения, материалу, способу установки на поворотном валу, креплению. Отношение длины лопатки R к расстоянию А от оси распределителя до поверхности транспортера находится В пределах -т- 0,66-1,08. Указанные м пределы выбирают исходя из заданной производительности по добавкам,влаж ности и высоты слоя добавок на транспортере при установке на участ 10 разгрузки переменного радиуса, т.е. со ступенчатым зазором 11 межд лопастями и поверхностью транспорте ра. При подаче в устройство добавок достаточно сухих, хорошо сходящих с транспортера и в небольших количе ствах поперечный размер площади кон такта слоя В, например, с конвейерной лентой, достаточно мал - длины лопастей выбирают с учетом поддержа ния заданного ступенчатого зазора. т.е. при -j 1. В ЭТОМ случае лопаст могут быть выполнены как жесткими, например, из марганцевистой стали, так и эластичными, например, из рез ны, что определяется производительностью по добавкам, ласыпным весом добавок, износоустойчивостью и т.д. При подаче в устройство добавок повышенной влажности часть лопастей первых по ходу рабочей ветви трансп тера, устанавливают с зазором,втору часть - без зазора, т.е. при . В ЭТОМ случае лопасти,установленные с зазором к поверхности транспортера, могут быть выполнены как жесткими, так и эластичными, лопасти установленные без зазора выполняют из эластичного материала. При подаче в устройство добавок влажных и в больших количествах поперечный размер площади контакта сл В достаточно велик, длины лопастей выбиргиот с учетом описанных условий и одновременно распределитель устанавливают под большим углом. Равномерность подачи добавок мо- , жет быть дополнительно уточнена формирукждими элементаг.щ 12 за счет изменения форма сечения слоя добавок. Равномерное увеличение (уменьшение) подачи на участке разгрузки, например, в сторону движения добавок может быть осуществлено путем установки лопастных колес с увеличением (уменьшением) их ширины в соответствующую сторону. При д- 1; ДЛЯ уменьшения вибрационных нагрузок на транспортер, устройство снабжено на участке разгрузки отклоняющим листом 13 переменной кривизны. Для изменения траектории перемещения частиц добавок устройство снабжено на участке разгрузки направляющей поверхностью 14. Распределитель и транспортер установлены на опорной ферме 15. Для периодической регулировки зазора между лопастями и поверхностью транспортера участок разгрузки транспортера установлен с возможностью перемещения в вертикальной плоскости и снабжен средствами 16 передвижения, выполненными в виде механических или гидравлических домкратов. При применении в качестве транспортера, например, виброполотна подвижным в вертикальной плоскости с той же целью выполняют поворотный вал. Крутящий момент к распределителю от привода 17 передают с помощью жесткого вала 18 или карданного вала 1.9. Приводной конец распределителя с целью обеспечения плавной работы привода оборудован маховым колесом 20. Для защиты распределителя от падагацих кусков настыли, образукщейся на внутренней поверхности цилиндра, устанавливают разъемйую решетку 21. На разгрузочном конце транспортера установлено дополнительное лопастное колесо 22 для распыления добавок, сходящих с концевого барабана конвейера 23. Шихту в устройство подают конвейером 24 в загрузочную воронку 25. Добавки в устройство подают конвейером 26 в загрузочную воронку 27.При одновременной подаче двух добавок транспортер снабжен разделительной перегородкой 28 и бортами 29. Подготовленную шихту выдают с помощью разг{эузочной камеры 30 на конвейер 31. Описанное устройство работает следующим образом (применительно к гранулированию аглокюрадионной шихты с раздельной подачей топлива). Приводят в движение барабан 1, транспортер 2, распределитель 5.Бращение барабана 1 и распределителя 5 осуществляют в одну сторону. Конвейером 24 через воронку 25 аглошихту подают в барабан 1. Конвейером 26 через загрузочную .воронку 27 подают на транспортер 2 добавки 3. По мере передвижения аглошихты в барабане увеличивают ее влажность за счет чего в режиме переката прои ходит образование комков шихты (гранул). На участке, где формирование гранул заканчивается, распределителем 5 создают в слое аглошихты пояс коксика заданной ширины. В результате прохождения гранулами аглошихты через непрерывно поддерживаемый пояс коксика, происходит накат топлива на их поверхность Подача топлива в слой аглошихты осуществляется путем последовательного забора топлива лопастными колесами , установленными со ступенчатым зазором по отношению к поверхности транспортера. Лопастные колеса, уст новленные без зазора, хорошо забирают с ленты влажное топлива, очищаю ленту, перемещая частицы топлива в слой аглошихты. Изменение траектории перемещения частиц агломерационного топлива осуществляют направлящцей поверхностью 14. С помощью отклонякхцсго листа 13 переменной кривизны осуществляют пре варительную деформацию эластичных лопастей (выполненных при -д 1),что существенно снижает вибронагрузки на конвейерную ленту. Формирующими элементами 12 осуществляют изменение формы сечения слоя добавок (без изменения площади сечения) . Например, перед забором очеред ной порции материала лопастным колесом увеличивают высоту сечения слоя с целью увеличения подаваемой порции при нормальном и увеличенном (в результате износа лопастей).зазорс1х между лопастным колесом и транспортером, уточнения равномерности подачи и т.д. Угол ot в плане между осями распределителя и транспортера определяется длиной участка выдачи L и площадью контакта В с поверхностью тран спортера, которые зависят от диаметра и длины барабана доли топлива, подаваемого для накати от общего количества топлива, подаваемого в агло шихту . Угол с/, устанавливают при выборе технологии и конструкции. Увеличение (уменьшение) угла с. производят при потребности изменения условий получения гранулированной аглсшихты. При использовании, например, при накате двух сортов топлива - антрацитового штыба и коксика, с раздельной их подачей в гранулируемую шихту, первым по ходу шихты в окомкователе накатывают на гранулы шихты антрацитовый штыб , вторым - коксик. Пол;учение неоднородной структуры гранул аглошихты по фракциям топлива путем подачи, например, 50% топлива от заданного количества в корпусе шихтоподготовки обеспечивает увеличение удельной производительности агломашины, снижение расхода топлива и содержания мелочи фракции 05 мм в агломерате. Данная конструкция позволяет обеспечить устойчивую подачу агломерационного топлива с повышенной влажностью, осуществить оптимальное распределение топлива, осуществлять одновременную подачу в окомкователь двух видов агломерационного топлива с раздельной их подачей в аглошихту на заданных участках, снизить простои агломашин за счет повышения стойкости конструкции и обеспечения регулировки рабочего зазора между лопастями и поверхностью транспортера, снизить эксплуатационные расходы за счет выполнения рабочих элементов устройства - лопастей, из отработанной конвейерной ленты. Формула изобретения 1.Устройство для подготовки шихт рудных и нерудных материалов, солержащее барабан, внутри которого расположен транспортер, отличающееся тем, что, с целью оптимального распределения добавок и повышения стойкости устройства, оно снабжено размещенным над транспортером вдоль его дЛины распределителем, выполненным в виде поворотного валка с лопастями, причем отношение длины лопасти к расстоянию от оси поворотного вала до поверхности транспортера равно 0,661,08. 2.Устройство по П.1, отличающееся тем,что зазор между лопастями и поверхностью транспортера выполнен ступенчатым, а угол между орями транспортера и распределителя в плане составляет 0-45 3.Устройство по П.1, отличающееся тем, что с целью изменения траектории частиц добавок, оно снабжено направляющей поверхностью, размещенной на участке разгрузки. 4.Устройство по п,1, отличающееся тем, что, с целью изменения направления перемещения и формы сечения добавок, оно снабжено расположенными над транспортером формируюдими элементами. Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР S 271535, кл. С,22 В 1/16, 1966.

11 H.ll i

P

IR

E

23

i

Ё

r I j

tl llIll

«

V

oi

Авторы

Даты

1980-10-30—Публикация

1979-01-09—Подача