(54)СПОСОБ ПОДГОТОВКИ АГЛОМЕРАЦИОННОЙ ШИХТЫ Изобретение относится к агломе.раиии руд и концентратов, а именно к способам подготовки шихт к спекани Известен способ подготовки агломе рационной шихты к спеканию, по которому для улучшения степени окомкования шихты проводят ее двухстадийное смешивание и озернение. Сущность это го способа заключается в переувлажнении части шихты. На первой ступени (стадии) смешивания в иилиндрический вращающийся барабан-смеситель подают большую часть аглошихты без топлива и всю воду, необходимую для получения оптимальной влажности. В результате смешиванияв первом смесителе образуются переувлажненные зерна: из руды, которые поступают во второй смеситель. Во втором смесителе (на 2-ой стадии) к аглошихте добавляются неувлг1жненное топливо и остальная рудная часть аглошихты в таком количестве, чтобы содержание влаги в аглошихте было оптимальным. На этой стадии топливо и другие составляющие аглошихты накатываются на переувлажненные ядра и поглащают из них часть влаги. Подготовка шихты, по этому способу позволяет улучшить ее гранулометрический состав и осущестК СПЕКАНИЮ вить частичное накатывание топлива на поверхность гранул Ull. Недостатками этого способа являются: возможность образования крупных, диаметром 10-15 мм, комьев на первой стадии переувлажнения из-за слипания более мелких переувлажненных гранул и растянутость процесса во времени из-за необходимости его осуществления в две стадии. Наиболее близким по технической сущности и достигаемому результату к предлагаемому является способ подготовки агломерационной шихты к спеканию, включающий дозировку комкуемых и комкующих частей шихты, состоящих из железорудных материалов, извести, флюса и возврата, предварительное переувлажнение части шихты (известняка) и последующее окомкование всей шихты. По этой технологии в шихтовом отделении осуществляют предварительное увлажнение известняка при его дозировке с помощью установленных над сборным конвейером форсунок. Применение этого способа позволяет несколько интенсифицировать процессы смешивания и окомкования и,как следствие, увеличить производитель ность агломерационных машин 2.

Недостатком этого способа является ограниченность его применения. Например, при использовании извести в аглошихте эффект от раздельного (предварительного) увлажнения шихты резко снижается. Кроме того, увлажнению подвергается известняк, которы в определенной части своей массы не является комкуемым материалом (содержание фракции О,5 мм составляет обычно около 40%), а при использовании извести его количество вообще ограничено.

Цель изобретения - интенсификация процесса окомкования аглошихты и

улучшение;ее качества.

Поставленная цель достигается-.тем что согласно способу, включающему дозирование комкуемых и комкующей частей шихты, состоящей из железорудных материалов, извести, флюсующих добавок и возврата, предварительное переувлажнение части шихты и последующее смешивание и окомкование всей .шихты, переувлажнению подвергают 5-40% комкуемой железорудной части шихты до содержания в ней влаги 135%, при этом отношение количества извести к непереувлажняемой железорудной комкуемой части шихты поддерживают в пределах 0,036-0,266.

Предлагаемый способ комкования Шихты осуществляется следующим образом.

В шихтовом отделении аглофабрики после дозаторов концентрата, шлама или рудной мелочи фракции - О,5 мм над сборным конвейером устанавливают форсунки с целью подачи воды для переувлажнения 5+40% .железорудной комкуемой части шихты, (Здесь и далее под комкуемой частью шихты понимаются компоненты фракции - 0,5 мм, т.е, фракции компонентов, которые могут накатываться на поверхность гранул. Под комкующими частями шихты понимаются фракции шихты О,5 м служащие центрами грануляции), Дозировка извести на сборный конвейер осуществляется таким образом, чтобы предотвратить ее попадание на переувлажненную часть шихты и преждевременное гашение в процессе транспортировки. Далее смесь поступает в барабан-смеситель и далее в барабанокомкователь.

Сущность предлагаемого способа заключается в предварительном получении крупных переувлажненных комье из железорудной комкуемой части шихты. Эти комья могут содержать 15-35 влаги в зависимости от влагосырости переувлажняемого материала. В дальнейшем в барабане-смесителе эти ком ввиду их низкой прочности к динамическим нагрузкам и большой массы разрушаются на более мелкие гранулы |Низкая прочность комьев обусловлена так же их высокой влажностью.

Одновременно с разрушением комьев происходит накатывание на поверхность образующихся гранул активной извести, содержащейся в шихте. При этом происходит подсушка поверхности гранул с их упрочнением. Процесс разрушения комьев прекращается только при достижении определенной прочности гранул, обеспечивающих их стойкость к динамическим нагрузкам в барабанах смесителе и окомкователе. По мере измельчения благодаря увеличению удельной поверхности, подсушиванию и склеиванию частиц гелями Са(ОН)возрастает прочность гранул. Роль извести при использовании предлагаемого способа заключается не только в подсушке и упрочнении гранул, образующихся из комьев, но и в предотвращении повторного слипания при столкновении еще переувлажненных гранул между собой. Количество расходуемой извести определяется соотношением переувлажняемой и непереувлажняемой части шихт. Доля извести в непереувлажняемой железорудной комкуемой части шихты должна быть постоянной, обеспечивающей максимальную прочность оболочки гранул, получаемых разрушением переувлажненных комьев. Одновременно с образованием гранул из крупных комъев идет образование гранул из меловых фракций комкуемой части шихты путем их накатывания на центры окомкования обычным путем.

.Таким образом, при подготовке шихты по предлагаемому способу образование гранул требуемых размеров осуществляется одновременно двумя путями: путем разрушения крупных комьев и путем накатывания комкуемой части на центры окомкования, т.е, достигается значительная интенсификация процесса окомкования. Вместе с интенсификацией процесса окомкования предлагаемый способ обеспечивает и значительное улучшение качества получаемой .окомкованной шихты. Это достигается как накатыванием извести на no-i верхность гранул, так и увеличением концентрации топлива и извести в части шихты, образованной путем обычной грануляции. Увеличение концентрации топлива приводит к меньшему его закатыванию при окомковании и лучшему горению в слое. Кроме того, благодаря увеличению концентрации извести в части гранул и на их поверхности улучшаются условия формирования расплава при спекании, что благоприятно сказывается на прочности получаемого агломерата.

Нижний предел количества переувлажняемой части шихты - 5% - обусловлен значением, при котором эффект от предлагаемой технологии уже заметен. При меньшем количестве переувлажняемой железорудной комкуемой части шихты объем получаемых разрушением

гранул невелик а содержание извести Б остальной части шихты яедостато.чно для образования расплава оптимального состава. Верхний, предел количества переувлажняемой части шихты, ограничен общей оптимальной влажностью шихты и может быть, определен простым соотношением: х,15+( I-х)4 8; ,4 или 40%, где X - доля переувлажняемой

части. ШИХТЫ} (1-х) - доля непереувлажняемой

части шихты, 15 - наименьшая максимальная

влагоемкость шихты (мак симальная капилярная

влагоемкость некоторых концентратов, например, кониентрата СовГОКА), 4 - среднее содержание влаги в -шихте; 8 - оптимальная влажность

шихты (колеблется в пределах 7-9%).

При осуществлении способа по верхнему пределу увлажнение шихты в барабане-окомкователе исключается.

Нижний и верхний пределы по содержанию влаги в переувлажненной комкуемой части шихты 15 и 35% указаны, исходя из максимальной влагоемкости для различных компонентов агломерационной шихты. Так, для некоторых концентратов она может быть равной 15%, а для шламов дqcтигaeт значений 35%.

Нижний предел 3,5% (отношение 0,036) по содержанию извести в непереувлажняемой железорудной части шихты определяется минимальным количеством, извести, при котором достигается ее удовлетворительное смешивание и распределение в обойме шихты.

Благодаря свойству диспергирования при гашении известь хорошо распределяется по всей массе смешиваемой и окомковываемсй шихты практически при содержании 3,5-5%.

Верхний предел содержания извести в непереувлажняемой комкуемой железорудной части шихты - 21,0%

отношение (.0,266) - соответствует стехиометрическому содержанию СаО в однокальциевом феррите СаО.,.. При этом обеспечивается наилучший контакт извести с рудными частицами, а получаемый агломерат обладает наибольшей прочностью. При дальнейшем увеличении содержание извести з ффект 6т ее применения снижается.

Содержание извести в шихте при определении ее оптимального количества, целесообразно выбирать соотношением только к количеству комкуемой железорудной части шихты, так кай достигаемый эффект от ее использования определяется взаимодействием именно с этой компонентой.

Наилучшие показатели при использовании предлагаемого способа могут быть получены при переувлажнении плохокомкуемых мелкодисперсных материалов, что объясняется меньшей прочностью получаемьтх из них переувлажненных комьев и улучшением свойств остальной части шихты за счет освобождения от плохокомкуемой компоненты. К плохокомкуеьвлм материалам можно отнести, например, различные

0 шламы и отходы металлургических производств, концентрата гравитационно магнитного обогащения лисаковских руд, оленегорский крупнозернистый концентрат и т.д.

5

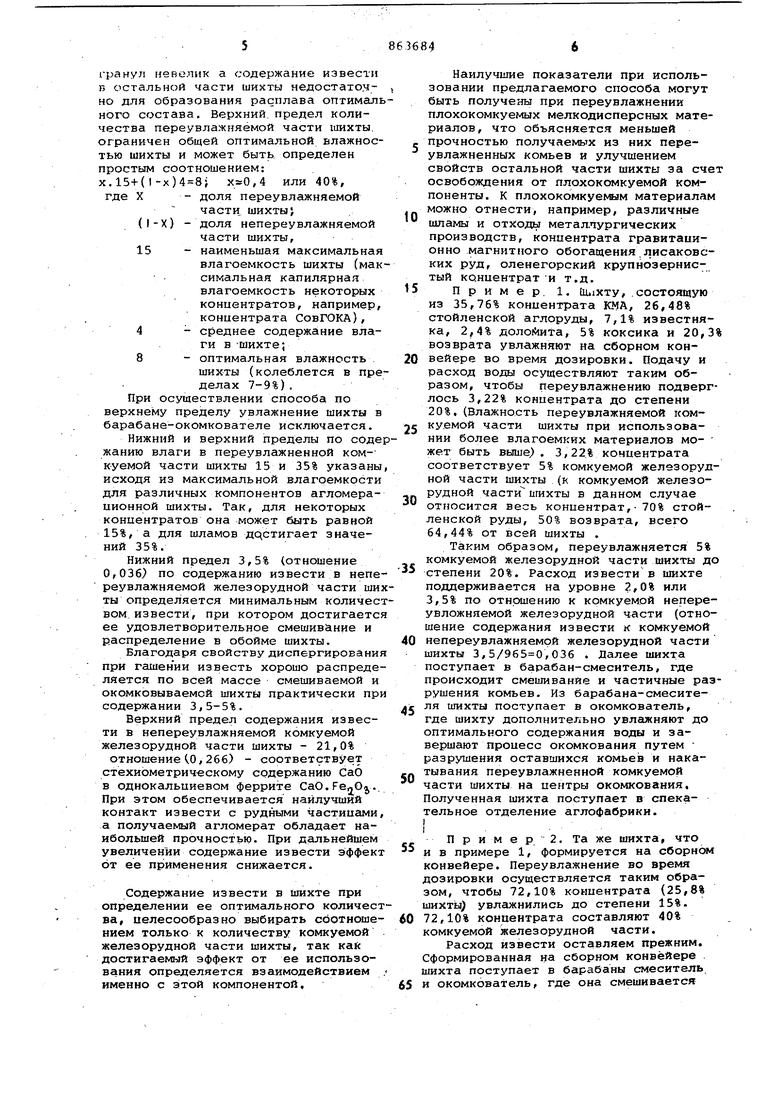

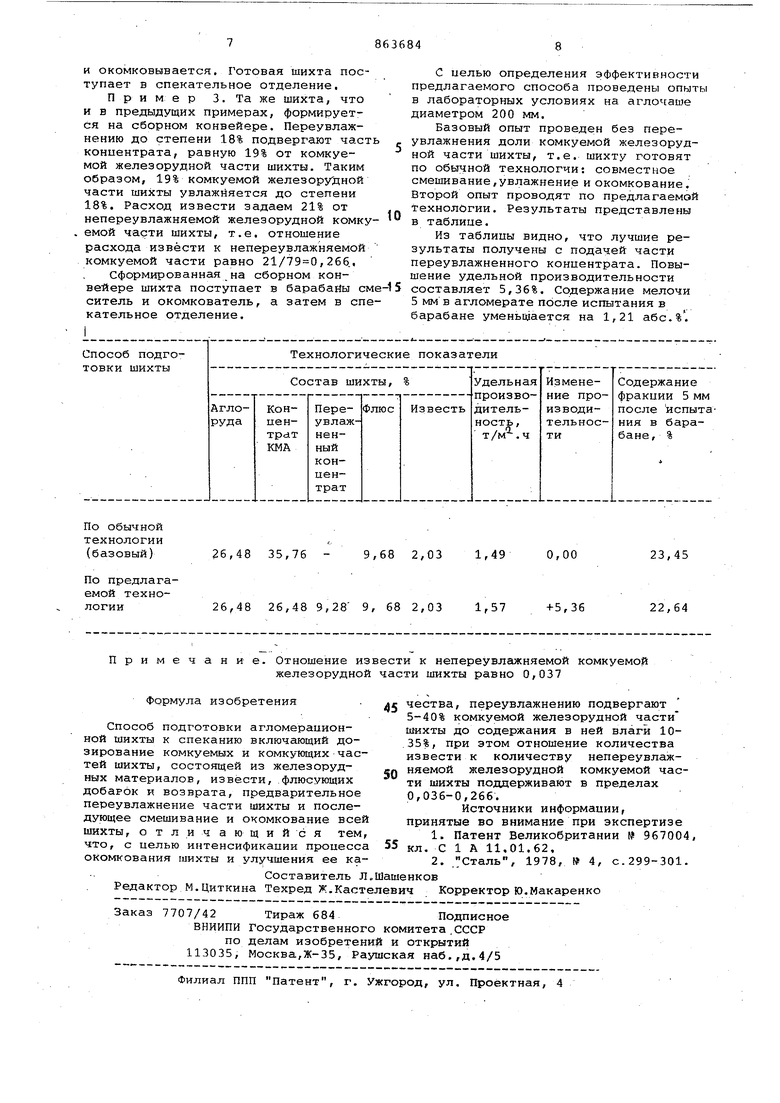

Пример. 1. Оыхту,.состоящую из 35,76% концентрата КМА, 26,48% стойленской аглоруды, 7,1% иэвестняка, 2,4% долойита, 5% коксика и 20,3% возврата увлажняют на сборном кон0вейере во время дозировки. Подачу и расход воды осуществляют таким образом, чтобы переувлажнению подверглось 3,22% концентрата до степени 20%, (Влажность переувлажняемой комку.емой части шихты при использова5нии более влагоемких материалов мо- жет быть выше). 3,22.% концентрата соответствует 5% комкуемой железорудной части шихты (к комкуемой железорудной части шихты в данном случае

0 отгюсится весь концентрат, 70% стойленской руды, 50% возврата, всего 64,44% от всей шихты .

Таким образом, переувлажняется 5% комкуемой железорудной части шихты до

5 степени 20%. Расход извести в шихте поддерживается на уровне 2,0% или 3,5% по отнсяиению к комкуемой непереувложняемой железорудной части (отношение содержания извести к комкуемой

0 непереувлажняемрй железорудной части шихты 3,5/965 0,036 . Далее шихта поступает в барабан-смеситель, где происходит смешивание и частичные разрушения комьев. Из барабана-смесителя шихты поступает в окомкователь,

5 где шихту дополнительно увлажняют до оптимального содержания воды и завершают процесс окомкования путем разрушения оставшихся комье з и накатывания переувлажненной комкуемой

O части шихты на центры окомкования, Полученная шихта поступает в спекательное отделение аглофабрики.

I

IП р и м е р 2. Та же шихта, что

5 и в примере 1, формируется на сборне конвейере. Переувлажнение во время дозировки осуществляется таким образом, чтобы 72,10% концентрата (25,8% шихты) увлажнились до степени 15%. 72,10% концентрата составляют 40%

0 комкуемой железорудной части.

Расход извести оставляем прежним. Сформированная на сборном конвейере шихта поступает в барабаны смеситель. и окомкователь, где она смешивается

5 и окомковывается. Готовая шихта поступает в спекательное отделение. Пример 3. Та же шихта, что и в предыдущих примерах, формируется на сборном конвейере. Переувлажнению до степени 18% подвергают част концентрата, равную 19% от комкуемой железорудной части шихты. Таким образом, 19% комкуемой железорудной части шихты увлажняется до степени 18%. Расход извести задаем 21% от непереувлажняемой железорудной комку емой части шихты, т.е. отношение расхода извести к непереувлажняемой комкуемой части равно 21/79 0,266.. Сформированная на сборном конвейере шихта поступает в барабайы с ситель и окомкователь, а затем в сп кательное отделение. С целью определения эффективности предлагаемого способа проведены опыты в лабораторных условиях на аглочаше диаметром 200 мм. Базовый опыт проведен без переувлажнения доли комкуемой железорудной части шихты, т.е. шихту готовят по обычной технологии: совместное смешивание,увлажнение и окомкование. Второй опыт проводят по предлагаемой технологии. Результаты представлены в таблице. Из таблицы видно, что лучшие результаты получены с подачей части переувлажненного концентрата. Повышение удельной производительности составляет 5,36%. Содержание мелочи 5 мм в агломерате после испытания в барабане уменьшается на 1,21 абс.%.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ подготовки агломерационной шихты к спеканию | 1980 |

|

SU945206A1 |

| СПОСОБ ПОДГОТОВКИ АГЛОМЕРАЦИОННОЙ ШИХТЫ К СПЕКАНИЮ | 1999 |

|

RU2148090C1 |

| Способ подготовки агломерационной шихты к спеканию | 1982 |

|

SU1110811A1 |

| СПОСОБ АГЛОМЕРАЦИИ ЖЕЛЕЗОРУДНЫХ МАТЕРИАЛОВ | 2016 |

|

RU2628947C1 |

| Способ окомкования агломерационной шихты | 1981 |

|

SU1006526A1 |

| СПОСОБ ПОДГОТОВКИ АГЛОМЕРАЦИОННОЙ ШИХТЫ К СПЕКАНИЮ | 2014 |

|

RU2552218C1 |

| Способ подготовки тонкоизмельченной агломерационной шихты к спеканию | 1979 |

|

SU907076A1 |

| ШИХТА ДЛЯ ПРОИЗВОДСТВА АГЛОМЕРАТА | 2018 |

|

RU2683398C1 |

| Способ подготовки агломерационной шихты к спеканию | 1975 |

|

SU584048A1 |

| Способ подготовки агломерационной шихты к спеканию | 1979 |

|

SU876755A1 |

Авторы

Даты

1981-09-15—Публикация

1979-06-25—Подача