Изобретение относится к области химико-термической обработки инструме тальных сталей, преимущественно штампового назначения, и может быть использовано для повышения стойкости штампов и деталей пресс-форм, работаю щих в условиях интенсивных температур но-силовых Hai-руэок. Известен способ газового азотиров ния, состояли из повторяющихся циклов вакуумирования и подачи реагирую щего газа. Изделие нагревают в ваку уме до 570°С,после чего подают реаги ющий газ, После выдержки в течение 10 мин печь вакуумируют и повторяют циклы в указанной последовательности 120 MtiH. Это повышает стабильность и воспроизводимость результатов, азотирования по глубине и механичес КИМ свойствам получаемого слоя/ но не позволяет увеличить глубину слоя, которая остается в пределах 0,0120,20 мм 1. Известен способ газового азотирования, включающий нагрев до температуры насыщения, выдержку при этой температуре в насыщающей среде и последующую выдержку в среде инерт ного газа 2. Однако известный способ не обеспечивает повБпиения глубины азогированного слоя. Недостатком его является также большая длительность процесса. Целью изобретения является увеличение глубины азотированного слоя при азотировании деталей из инструментальных сталей. Цель достигается тем, что выдержку в насыщающей среде -ведут в течение 30-60 мин, а в инертной атмосфере - 20-40 NWH при температуре на 100-150°С выше температуры насыщения , причем выдержки в насыщающей среде и инертном газе последовательно повторяют 2-5 раз и заканчивают обработку в насыщающей среде. Формирование азотированного слоя в процессе реализащии способа происходит следующим образом. Первоначально в среде насыщающего температуре азотирования-580°С образуется слой ненасБвденного «А. -раствора, толщина которого увеличивается со временем. В насыщающей среде изделие выдерживают цри температуре азотирова.ния 39-60 мин. При меньшей выдержке времени применительно к щтамповым сталям не удается достигнуть глубины азотирования слоя более 0,12-0,15 мм т.е. цель изобретения не реализуется Верхний предел времени насыщения выбирается из условия образования на поверхности хрупкой -фазы, появляние которого резко тормозит диффузию азота вглубь. Экспериментально уста новлено, что при принятых для инстру ментальных сталей температурах азотирования образование . -фазы начинается через 60 мин, следовательно, дальнейшая выдержка в насыщаклдей ере де нецелесообразна, так как глубина упрочненного слоя практически не увеличивается, зато прочность его снижается за счет образования на по верхности хрупкой -фазы. Поэтому насыщающую атмосферу заменяют инертным газом. Благодаря большой подвижности азота в ot -фазе диффузия на этом этапе протекает даже при малом градиенте концентраций. В инертной среде изделие выдерживают при .температуре на 100-15Q C выше температуры азотирования в течение 20-40 мин. Повышение температуры в пределах 100-150°С наиболее целесообразно, так как повышается коэффициент диф фузии в oL -фазе примерно в 5-6 раз. При увеличении температуры более чем на 150рС возможно снижение твердости диффузионного слоя за счет коагуляции и укрупнения нитридных фаз. Экспериментально установлено; ore тимальная выдержка времени при повышенной температуре в инертной сре де составляет 20-40 мин, что обеспечивает увеличение глубины азотиро ванного слоя по сравнению со слоем, полученным после азотирования при температуре 580°С без последующей в держки в апгоне,примерно в 2-2,5 ра

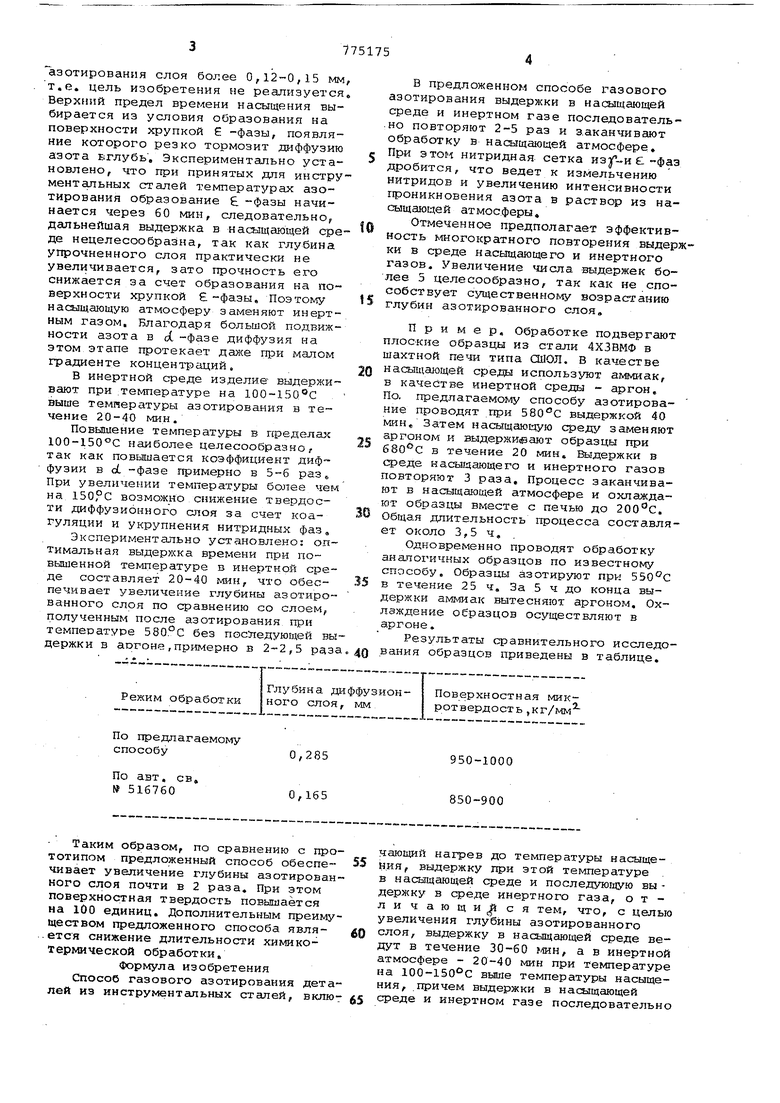

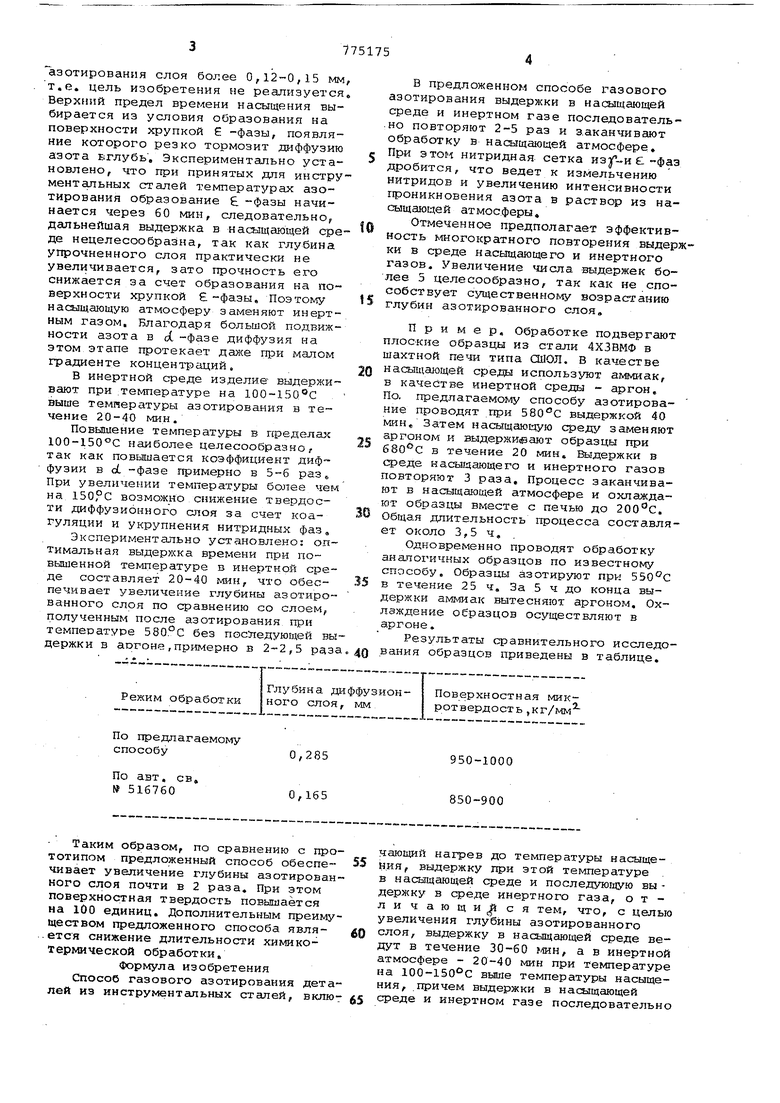

Глубина диффузионРежим обработки ного слоя, мм

По предлагаемому

Поверхностная микротвердость , в предложенном способе газового азотирования выдержки в насыщающей среде и инертном газе последовательно повторяют 2-5 раз и з.аканчивают обработку в насыщающей атмосфере При этом нитридная сетка дробится, что ведет к изМельчению нитридов и увеличению интенсивности проникновения азота в раствор из насыщающей атмосферы. Отмеченное предполагает эффективность biHoroкратного повторения выдержки в среде насыщающего и инертного 1азов. Увеличение числа выдержек более 5 целесообразно, так как не способствует существенному возрастанию глубин азотированного слоя, Пример, Обработке подвергают плоские образцы из стали 4ХЗВМФ в шахтной печи типа ОйОЛ. В качестве насыада1ощей среды используют аммиак, в качестве инертной среды - аргон. По. предлагаемому способу азотирование проводят при 580С выдержкой 40 миНф Затем насыщающую среду заменяют аргоном и выдерживают образцы при в течение 20 лин. Выдержки в среде насыщающего и инертного газов повторяют 3 раза. Процесс заканчивают в насыщающей атмосфере и oxлaJKдaют образцы вместе с печью до 200-с, Общая длительность процесса составляет около 3,5ч,. Одновременно проводят обработку аналохичных образцов по известному способу. Образцы азотируют при 550°С в течение 25 ч. За 5 ч до конца выдержки амг/мак вытесняют аргоном, Охлзждение образцов осуществляют в аргоне. Результаты сравнительного исследования образцов приведены в таблице.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ газового азотирования деталей из инструментальных сталей | 1980 |

|

SU901354A2 |

| СПОСОБ ВЫСОКОТЕМПЕРАТУРНОГО АЗОТИРОВАНИЯ ДЕТАЛЕЙ ИЗ КОРРОЗИОННО-СТОЙКИХ ХРОМОНИКЕЛЕВЫХ СТАЛЕЙ | 2004 |

|

RU2287608C2 |

| СПОСОБ ОБРАБОТКИ СТАЛЬНЫХ ИЗДЕЛИЙ В ГАЗООБРАЗНОЙ СРЕДЕ | 2007 |

|

RU2367716C1 |

| Способ азотирования деталей из конструкционных сталей | 1978 |

|

SU863715A1 |

| Способ ионно-плазменного азотирования изделий из титана или титанового сплава | 2018 |

|

RU2686975C1 |

| СПОСОБ ВЫСОКОТЕМПЕРАТУРНОГО АЗОТИРОВАНИЯ ДЕТАЛЕЙ ИЗ НЕРЖАВЕЮЩИХ АУСТЕНИТНЫХ СТАЛЕЙ | 2023 |

|

RU2824791C1 |

| СПОСОБ АЗОТИРОВАНИЯ КОРРОЗИОННО-СТОЙКИХ И ВЫСОКОЛЕГИРОВАННЫХ СТАЛЕЙ | 2020 |

|

RU2756547C1 |

| Способ ионного азотирования детали из алюминиевого сплава | 2023 |

|

RU2812924C1 |

| СПОСОБ ЦИКЛИЧЕСКОГО ГАЗОВОГО АЗОТИРОВАНИЯ ДЕТАЛЕЙ ИЗ КОНСТРУКЦИОННЫХ ЛЕГИРОВАННЫХ СТАЛЕЙ | 2015 |

|

RU2614292C1 |

| СПОСОБ ИОННО-ПЛАЗМЕННОГО ПРЕЦИЗИОННОГО АЗОТИРОВАНИЯ ПОВЕРХНОСТЕЙ МЕТАЛЛИЧЕСКИХ ИЗДЕЛИЙ | 2013 |

|

RU2555692C2 |

Таким образом, по сравнению с прототипом предложенный способ обеспечивает увеличение глубины азотированного слоя почти в 2 раза. При этом поверхностная твердость повышается на 100 единиц. Дополнительным преимуществом предложенного способа явля.ется снижение длительности химикотермической обработки.

Формула изобретения Способ газового азотирования деталей из инструментальных сталей, включающий нагрев до температуры насыщения, выдержку при этой температуре . в насыщающей среде и последующую вы держку в среде инертного газа, о т л и чающиеся тем, что, с целью увеличения глубины азотированного слоя, выдержку в насыщающей среде ведут в течение 30-60 г/шн, а в инертной атмосфере - 20-40 мин при температуре на 100-15О С выше температуры насыщения, причем выдержки в насыщающей среде и инертном газе последовательно повторяют 2-5 раз и заканчивают обработку в насыщающей среде. Источники информации, щэинятые во внимание при экспертизе 1. Реферативный журнал Металлургия 1977, i, рефеоат 14930П. 2. Авторское свидетельство СССР 516760, кл. С 23 С 11/16 1973

Авторы

Даты

1980-10-30—Публикация

1978-07-11—Подача