I

Изобретение относится к способам химико-термической упрочняющей обработки инструментальных сталей, преимущественно штампового назначения.

По основному авт. св. IP 775175 известен способ газового азотирования деталей из инструментальных сталей. Этот способ включает нагрев до температуры насыщения, вьщерхку при зтой температуре в насыщакщей среде и последующую выдержку в среде инертного газа. Ш пержку в насыщающей среде ведут 30-60 мин, а в инертной атмосфере 20-40 мин при температуре на 100-150 0 выше температуры насьщения. Вьщержки в насыщающей среде и инертном газе последовательно повторяют 2-5 раз и заканчивают обработку в насыщающей атмосфере П.

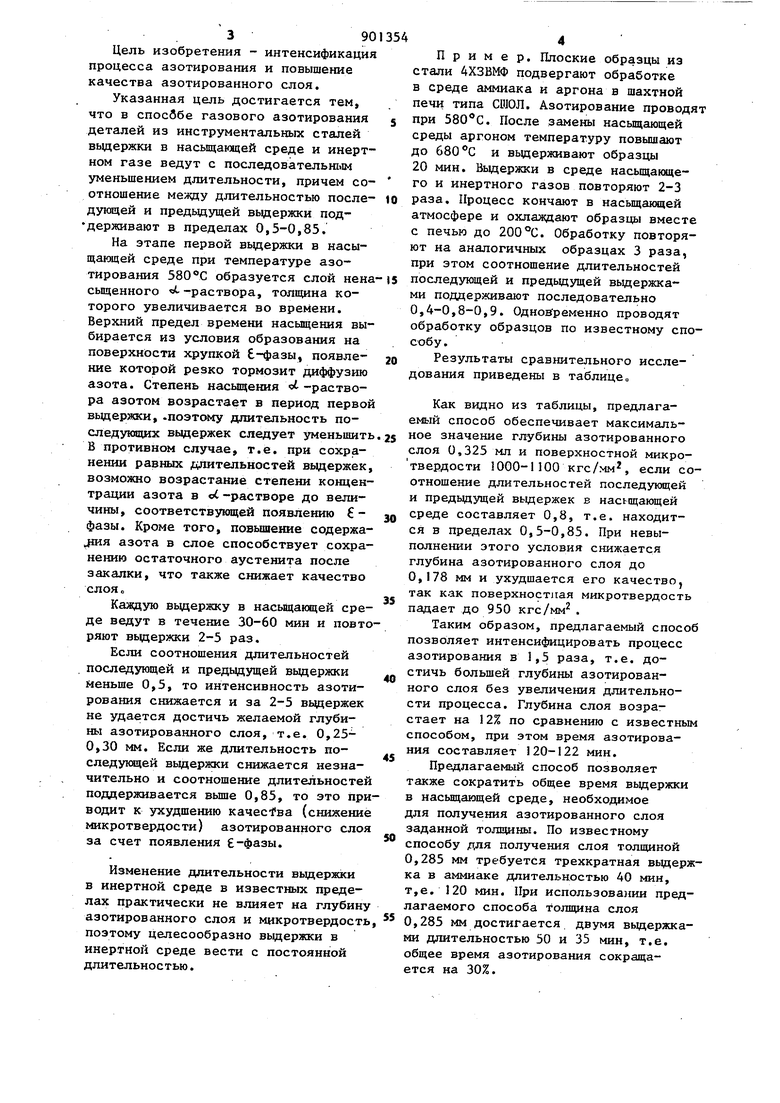

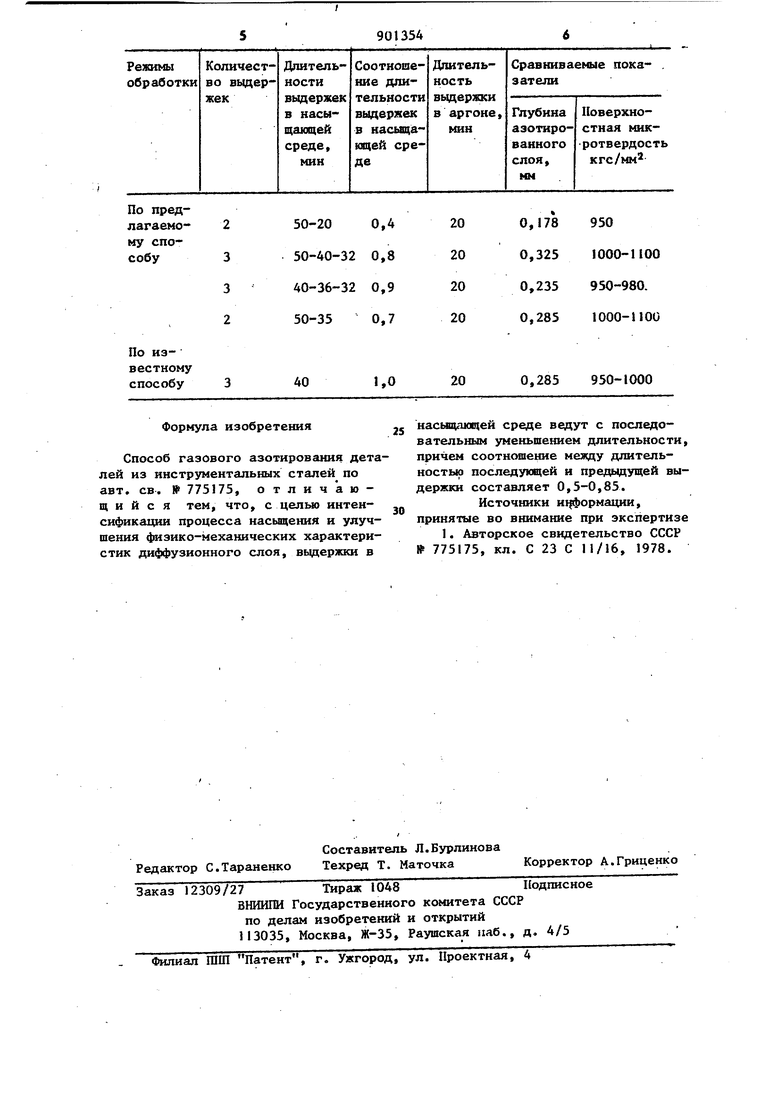

Известный способ способствует увеличению глубины азотированного слоя, однако в принципе не исклюгчает образования хрупкой -фазы на зтапе завершасщих вцдержек в на сыщлмщей среде. Несмотря на то, что в процессе повтор1шх вьщержек (25 раз) нитридная сетка из - и ( -фаз дробится, наличие их ухудшает качество азотированного слоя. Образование -фазы даже в небольшом количестве резко тормозит диффузию азота и препятствует увеличению глубины упрочненного слоя, т.е. возможности способа реализуются не полностью. Известный способ не создает условий для интенси |я1кации процесса азотирования, так как не указывает оптимального соотношения длительностей повторяющихся вьщерхек в насыщающей и инертной среде. В частности, при использовании способа нельзя решить задачу создания упрочненного слоя максимальной глубнны за наиболее короткое время без снижения качества слоя. 390 Цель изобретения - интенсификация процесса азотирования и повышение качества азотированного слоя. Указанная цель достигается тем, что в спосббе газового азотирования деталей из инструментальных сталей вьодержки в насыщающей среде и инертном газе ведут с последовательн1 1М уменьшением длительности, причем соотношение между длительностью последующей и предыдущей вьщержки под держивают в пределах 0,5-0,85. На этапе первой вьздержки в насыщающей среде при температуре азотирования 580°С образуется слой нена сыщенного -раствора, толщина которого увеличивается во времени. Верхний предел времени насьпцения выбирается из условия образования на поверхности хрупкой -фазы, появление которой резко тормозит диффузию азота. Степень насыщения «st -раствора азотом возрастает в период первой вьщержки, .поэтому длительность последующих выдержек следует уменьшить В противном случае, т.е. при сохранении равных длительностей вьщержек возможно возрастание степени концентрации азота в oi -растворе до величины, соответствующей появлению € фазы. Кроме того, повьниеяие содержа шя азота в слое способствует сохранению остаточного аустенита после закалки, что также снижает качество слоя о Кавдую вьщержку в насьицающей сре де ведут в течение 30-60 мин и повт ряют вьщержки 2-5 раз. Если соотношения длительностей последующей и предьщущей вьщержки меньше 0,5, то интенсивность азотирования снижается и за 2-5 вьщержек не удается достичь желаемой глубины азотированного слоя, т.е. 0,250,30 мм. Если же длительность последукадей выдержки снижается незначительно и соотношение длительносте поддерживается вьш1е 0,85, то это пр водит к ухудшению качества (снижени микротвердости) азотированного сло за счет появления 6-фазы. Изменение длительности вьщержки в инертной среде в известных пределах практически не влияет на глубин азотированного слоя и микротвердост поэтому целесообразно вьщержки в инертной среде вести с постоянной длительностью. Пример. Плоские образцы из стали 4ХЗВМФ подвергают обработке в среде аммиака и аргона в шахтной печи типа СШОЛ. Азотирование проводят при . После замены насыщающей среды аргоном температуру повышают до 680 С и вьщерживают образцы 20 мин. Вьщержки в среде насыщающего и инертного газов повторяют 2-3 раза. Процесс кончают в насьпцающей атмосфере и охлаждают образцы вместе с печью до 200°С. Обработку повторяют на аналогичных образцах 3 раза, при этом соотношение длительностей последующей и предьщущей вьщержками поддерживают последовательно 0,4-0,8-0,9. Одновременно проводят обработку образцов по известному способу. Результаты сравнительного исследования приведены в таблицео Как видно из таблицы, предлагаемый способ обеспечивает максимальное значение глубины азотированного слоя 0,325 мл и поверхностной микротвердости 1000-1100 кгс/мм, если соотношение длительностей последующей и предьщущей вьщержек в насыщающей среде составляет 0,8, т.е. находится в пределах 0,5-0,85. При невыполнении этого условия снижается глубина азотированного слоя до 0,178 мм и ухудшается его качество, так как поверхностлая микротвердость падает до 950 кгс/мм . Таким образом, предлагаемый способ позволяет интенсифицировать процесс азотирования в 1,5 раза, т.е. достичь большей глубины азотированного слоя без увеличения длительности процесса. Глубина слоя возрастает на 12% по сравнению с известным способом, при этом время азотирования составляет 120-122 мин. Предлагаемый способ позволяет также сократить общее время вьщержки в насыщающей среде, необходимое для получения азотированного слоя заданной толщины. По известному способу для получения слоя толщиной 0,285 мм требуется трехкратная вьщержка в аммиаке длительностью 40 мин, т,е. 120 мин. При использовании предлагаемого способа толщина слоя 0,285 мм достигается двумя вьщержками длительностью 50 и 35 мин, т.е. общее время азотирования сокращается на 30%.

2 3 3 2

50-200,4

50-40-320,8

40-36-320,9

50-350,7

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ газового азотирования деталей из инструментальных сталей | 1978 |

|

SU775175A1 |

| Способ азотирования | 1980 |

|

SU945244A1 |

| СПОСОБ НИЗКОТЕМПЕРАТУРНОГО АЗОТИРОВАНИЯ СТАЛЬНЫХ ДЕТАЛЕЙ | 1998 |

|

RU2148677C1 |

| СПОСОБ ЦИКЛИЧЕСКОГО ГАЗОВОГО АЗОТИРОВАНИЯ ДЕТАЛЕЙ ИЗ ВЫСОКОЛЕГИРОВАННЫХ СТАЛЕЙ | 2018 |

|

RU2692006C1 |

| СПОСОБ ЦИКЛИЧЕСКОГО ГАЗОВОГО АЗОТИРОВАНИЯ ДЕТАЛЕЙ ИЗ КОНСТРУКЦИОННЫХ ЛЕГИРОВАННЫХ СТАЛЕЙ | 2015 |

|

RU2614292C1 |

| Способ обработки инструментальныхСТАлЕй | 1979 |

|

SU821512A1 |

| СПОСОБ ИОННО-ПЛАЗМЕННОЙ ОБРАБОТКИ ПОВЕРХНОСТИ МЕТАЛЛОРЕЖУЩЕГО ИНСТРУМЕНТА, ИЗГОТОВЛЕННОГО ИЗ ПОРОШКОВОЙ БЫСТРОРЕЖУЩЕЙ СТАЛИ | 2009 |

|

RU2413793C2 |

| СПОСОБ ИОННО-ПЛАЗМЕННОГО АЗОТИРОВАНИЯ ДЕТАЛЕЙ ИЗ ИНСТРУМЕНТАЛЬНЫХ СТАЛЕЙ | 2015 |

|

RU2599950C1 |

| Способ ионно-плазменного азотирования изделий из титана или титанового сплава | 2018 |

|

RU2686975C1 |

| Способ газового азотирования быстрорежущих сталей | 1987 |

|

SU1588800A1 |

Формула изобретения

Способ газового азотирования деталей из инстрз ентальных сталей по авт. св. № 775175, отличающийся тем, что, с целью интенсификации процесса насьвцения и улучшения физико-механических характеристик диффузионного слоя, вьщержки в

насмцающей среде ведут с последовательным уменьшением длительности, причем соотношение между длительностью последующей и предыдущей выдержки составляет 0,5-0,85.

Источники И1|формацш1, принятые во внимание при экспертизе

Авторы

Даты

1982-01-30—Публикация

1980-02-18—Подача