Изобретение относится к металлургии, а именно - к химико-термической обработке стальных поверхностей и может быть использовано в машиностроении для упрочнения деталей машин из коррозионно-стойких и высоколегированных сталей.

Известен способ химико-термической обработки стальных изделий (см. заявка Великобритании №1522446, по кл. МКИ С23С 11/16, опуб. 23.08.1978), включающий их нагрев в диссоциированном аммиаке до 450-780°С и двухстадийную выдержку в газообразной среде при этой температуре. Причем на первой стадии в печь подают аммиак, а на второй - смесь аммиака с 5-50% воздуха.

Недостатком способа является невысокое качество азотированного слоя, обусловленное неравномерностью слоя по глубине и наличием несплошного капельного слоя.

Известен также способ обработки стальных изделий в газообразной среде (см. патент РФ № 2367716 по кл. МПК С23С8/34, опуб. 20.09.2009), включающий нагрев изделий до температуры насыщения 450-780°С в атмосфере аммиака с последующей выдержкой в насыщающей газообразной среде. В качестве насыщающей среды при выдержке используют воздух и аммиак, которые подают раздельно. Выдержку изделий осуществляют попеременно в атмосфере воздуха, а затем в атмосфере аммиака с формированием на поверхности изделий многослойной структуры, состоящей из чередующихся между собой слоев из оксидных и нитридных фаз железа и соответствующих легирующих элементов.

Однако, качество азотированных сталей, полученных по данному способу, также невысоко. Структура на поверхности азотированного слоя, получаемого по данному способу, слоистая, гетерофазная, состоящая попеременно из нитридов железа и оксидов железа. Эти структуры имеют высокую твердость и хрупкость. Причем слои имеют низкую связь между собой из-за дефектов в переходных зонах и напряжений, возникающих из-за различной твердости структур. При контактных нагрузках, во время эксплуатации, происходит хрупкое разрушение слоистой структуры. При измерении твердости происходит разрушение нитридного слоя на поверхности. Продукты износа являются абразивом и способствуют ускоренному износу трущихся поверхностей изделия. Этот существенный недостаток не позволяет широко использовать данный способ на практике.

Наиболее близким к заявляемому является способ азотирования стальных изделий (см. а.с. СССР № 1349318 по кл. МПК C23C8/26, опуб.), включающий нагрев до 570-670°С в потоке аммиака, выдержку в смеси аммиака и воздуха в две стадии, при этом на первой стадии выдержку осуществляют в течение 1-3 часов в смеси, содержащей 20-25 об.% аммиака и 50-80 об.% воздуха, на второй стадии выдержку осуществляют циклически, при этом в каждом цикле сначала в течение 3-6 часов в потоке аммиака, затем в течение 0,5-1 часа в смеси, содержащей 60-40 об.% аммиака и 40-60 об.% воздуха.

Однако, качество получаемых изделий невысоко, поскольку проведение процесса азотирования идет с высокой активностью насыщающей атмосферы, что приводит с одной стороны к уверенному формированию азотированного слоя, а с другой стороны к формированию азотированного слоя с высокой твердостью и хрупкостью. И как следствие возможно выкрашивание азотированного слоя в процессе эксплуатации.

Технической проблемой заявляемого изобретения является повышение качества азотирования коррозионностойких, высоколегированных, жаропрочных сталей.

Технический результат заключается в повышении пластичности азотированного слоя за счет снижения хрупкости и твердости слоя.

Техническая проблема и техническмий результат достигаются тем, что в способе азотирования коррозионно-стойких и высоколегированных сталей, включающем нагрев изделий в потоке аммиака, выдержку в смеси аммиака и воздуха в две стадии, согласно изобретению, на первой стадии нагрев осуществляют до температуры 500-540°С, а на второй - до температуры 550-600°С со степенью диссоциации аммиака 30-50 %, при этом дополнительно при температуре 550-600°С осуществляют третью стадию выдержки не менее 2-х часов только в потоке аммиака со степенью диссоциации аммиака 70-90 %, при этом на первой стадии выдержку осуществляют не менее 3-х часов в смеси, содержащей 20-60 об.% аммиака и 40-80 об.% воздуха, а на второй стадии - не менее 3 часов в смеси, содержащей 60-40 об.% аммиака и 40-60 об.% воздуха.

На азотирование высоколегированных сталей влияют большое количество факторов. Это степень легированности стали, температура, активность атмосферы, качество поверхности и ее предварительной механической обработки. Основной проблемой азотирования высоколегированных сталей, особенно аустенитного класса, является формирование не сплошного, капельного слоя. Это вынуждает проводить повторные процессы. В результате получаются волнистые, неравномерные азотированные слои, величина которых не укладывается в заданные требования. Для формирования азотированного слоя на высоколегированных сталях необходимо поддерживать высокую активность насыщающей атмосферы. Это является необходимым условием азотирования коррозионностойких сталей. Однако побочным эффектом высокой активности атмосферы является формирование азотированного слоя высокой твердости и повышенной хрупкости. Из-за высокой твердости и хрупкости в азотированном слое образуются напряжения, и, как следствие, формируются трещины поперек слоя, а иногда и отслаивание азотированного слоя от основного металла детали. Данный брак неустраним.

В заявляемом изобретении решена задача создания качественного азотированного слоя за счет уменьшения степени диссоциации аммиака и снижения температуры азотирования на первой стадии процесса, обеспечения повышения температуры на границе раздела металл-газ на второй стадии процесса за счет термоциклирования и обеспечение пластичности слоя за счет выдержки в частично диссоциированном аммиаке в конце процесса.

Изобретение поясняется иллюстрациями, где:

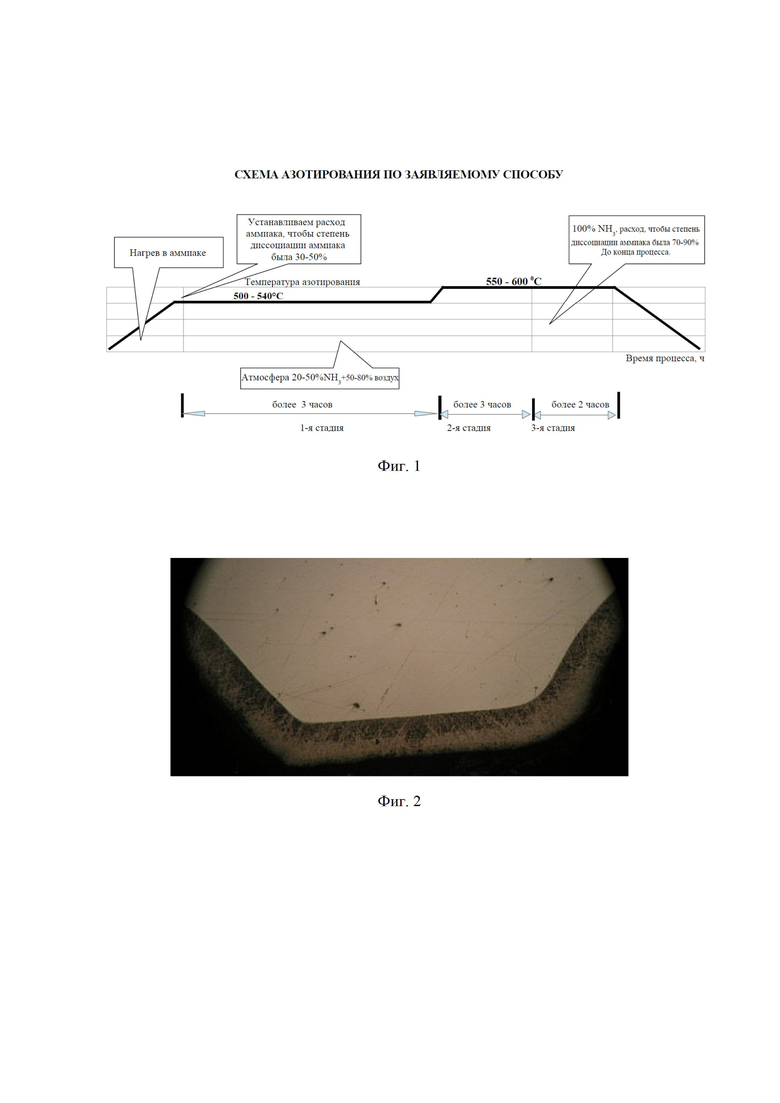

- на фиг. 1 представлена схема азотирования по заявляемому способу,

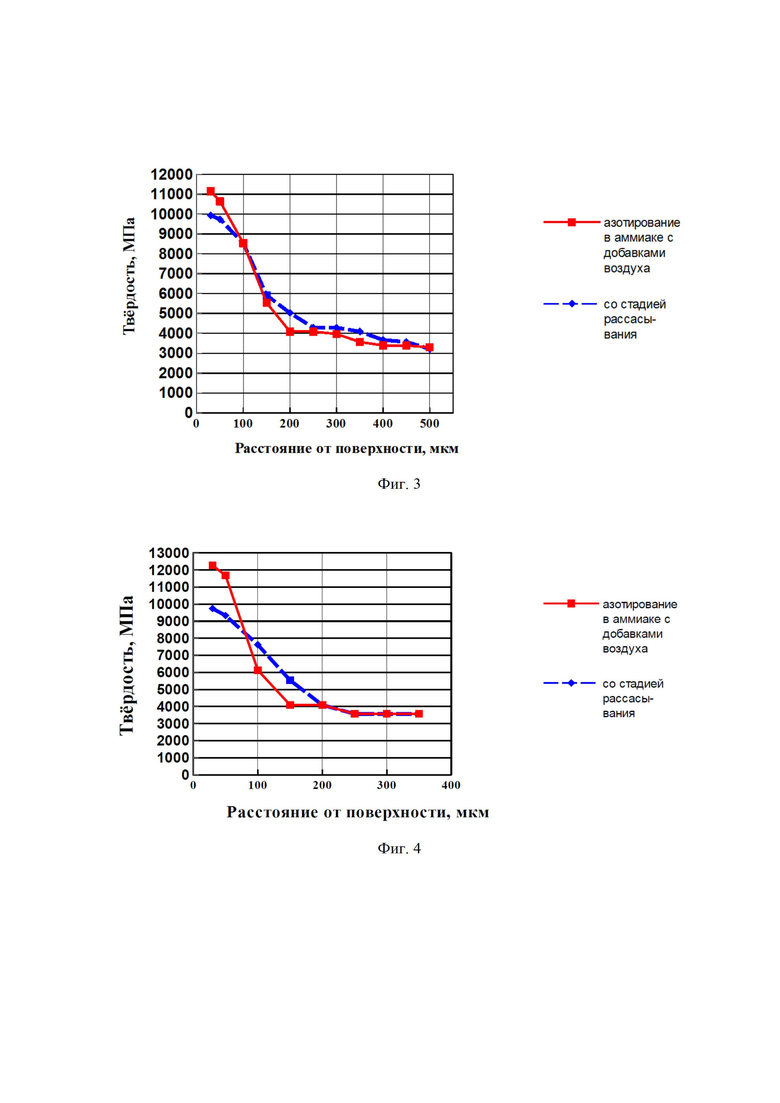

- на фиг. 2 представлено фото качественного азотированного слоя

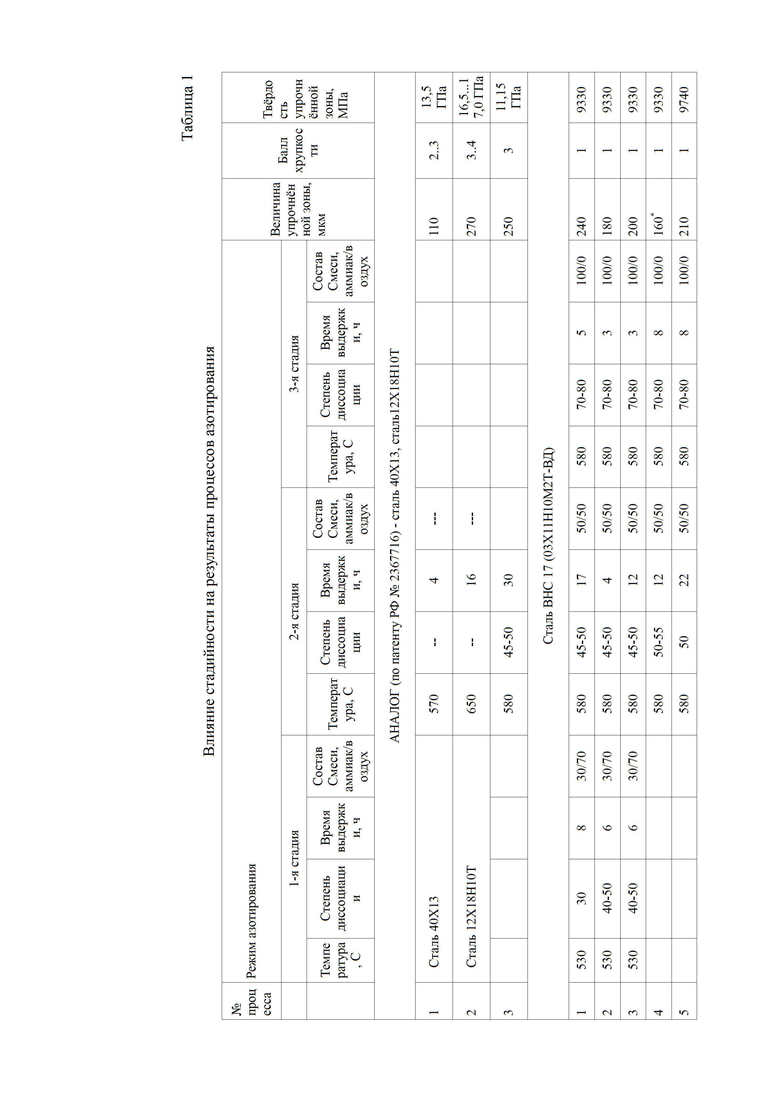

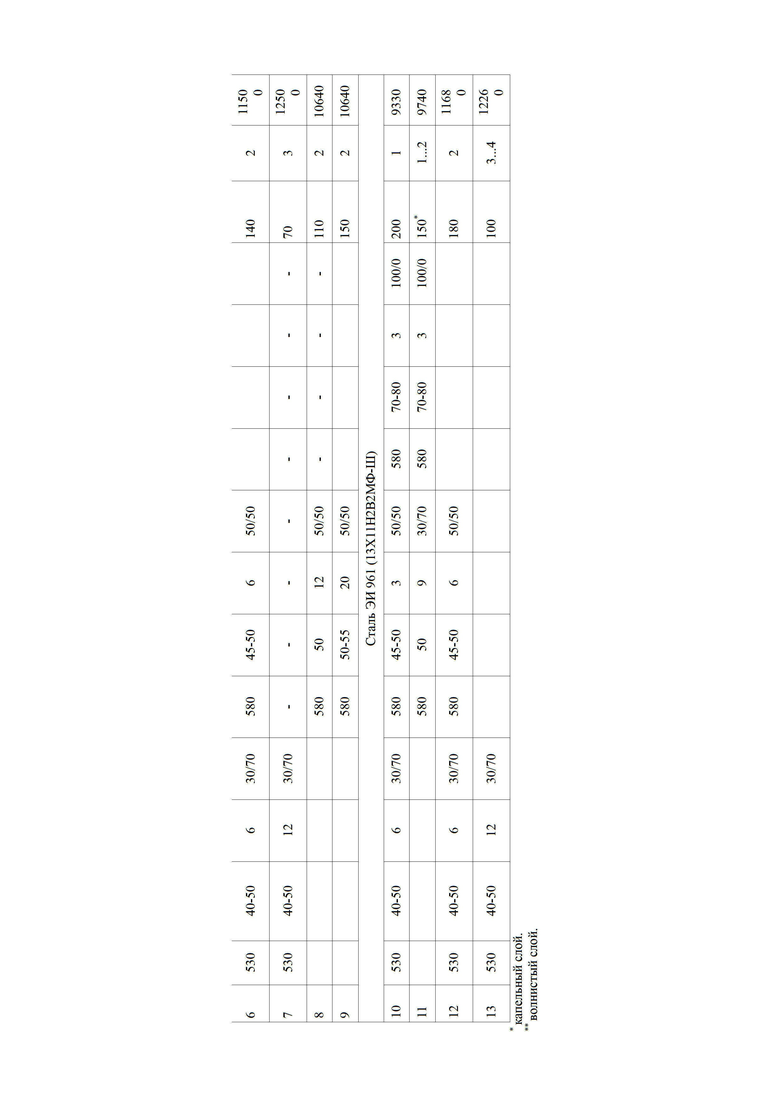

- на фиг. 3 и 4 представлены графики зависимости твердости азотированного слоя от расстояния от поверхности изделия из стали 13Х11Н2В2МФ (фиг. 3) и стали 03Х11Н10М2Т (фиг. 4).

Способ осуществляется следующим образом (см. фиг. 1).

Стальное изделие после загрузки в печь нагревают в атмосфере аммиака до заданной температуры насыщения, которую выбирают в интервале 500-540°С в зависимости от марки стали. При этой температуре осуществляют первую стадию выдержки не менее 3-х часов. Длительность первой стадии определяется степенью легированности азотируемых сталей. Выдержку изделия осуществляют в смеси, содержащей 20-60 об.% аммиака и 40-80 об.% воздуха,

Первая стадия позволяет обеспечивать восстановление поверхности и создание сплошной азотированной поверхности, через которую азот интенсивно поглощается металлом. Высокий азотный потенциал PN атмосферы, выражающийся отношением парциальных давлений аммиака к водороду PNH3/P1/2H2, получается за счет снижения степени диссоциации аммиака при пониженной температуре, а также связывания кислорода воздуха с водородом, образующимся при распаде аммиака. Эти процессы обеспечивают формирование на поверхности сплошного азотированного слоя, дальнейший рост которого приводит к снижению скорости насыщения.

Затем осуществляют нагрев до температуры 550-600°С и проводят вторую стадию выдержки. Продолжительность второй стадии определяется требуемой толщиной диффузионной зоны. Вторую выдержку проводят в потоке аммиака циклическими добавками воздуха не менее 3 часов. На второй стадии за счет повышения температуры до 550-600°С увеличивается скорость диффузии азота в поверхность изделия. Конкретные температура и время процесса азотирования определяются исходя из заданных требований к азотированному слою.

После второй стадии проводят третью стадию азотирования также при температуре 550-600°С в атмосфере чистого аммиака не менее 2-х часов со степенью диссоциации на уровне 70-90%. В это время происходит рост азотированного слоя, но так как при данной активности атмосферы дополнительное количество азота не поступает, то происходит перераспределение азота в азотированном слое. Таким образом, происходит рассасывание азотированного слоя в глубину металла и снижение концентрации азота в азотированном слое. При этом поддерживается атмосфера, исключающая деазотирование. Это позволяет обеспечить снижение теёрдости и хрупкости до 1-2-го балла по шкале ВИАМ (Всероссийского Института Авиационных Материалов)

Способ иллюстрируется примерами.

В качестве модельных сталей были выбраны часто используемые в производстве стали - ВНС-17 (03Х11Н10МТ) как коррозионно-стойкую мартенситно-стареющую сталь и ЭИ 961 (13Х11Н2В2МФ-Ш) как мартенситная. Азотирование как по прототипу, так и по предлагаемому способу проводили на образцах диаметром 15 мм, толщиной 5 мм. Предварительная термообработка образцов из стали ЭИ 961- закалка с высоким отпуском, ВНС 17 - закалка с последующим старением. Величина азотированного слоя определялась на микроскопе типа Метам. Хрупкость и распределение твердости по глубине азотированного слоя измеряли на твердомере ПМТ-3 по отпечаткам.

Режимы азотирования и параметры полученных азотированных слоев приведены в Таблице 1. Здесь же приведены параметры слоев, полученных по одному из аналогов (по патенту РФ №2367716).

Пример 1 Детали и образцы помещали в контейнер. Контейнер герметизировали и продували аммиаком. При достижении концентрации аммиака 70-80% помещали контейнер в разогретую печь. Нагрев вели в потоке чистого аммиака. По достижении температуры изотермической выдержки - 530°С устанавливали расход аммиака, чтобы степень его диссоциации на выходе была 30-50%. Установив расход аммиака включали подачу воздуха, установив его расход на уровне расхода аммиака. Соотношение подачи аммиака и воздуха определялось переключением электромагнитного клапана подающего атмосферу в контейнер и составляло 50% NH3- 50% воздуха. Через 3 часа температура изотермической выдержки была поднята до 580°С. По истечении 6 часов подача воздуха была прекращена. Продолжение процесса шло в чистом аммиаке со степенью диссоциации 80% в течение 3-х часов. После окончании процесса контейнер извлекли из печи. Охлаждение проводили в потоке аммиака. Металлографический контроль диффузионного слоя показал его высокое качество (см. Фиг. 2, 3, 4).

На графиках мы видим, что характер изменения твердости аналогичен на сталях с различной степенью легированности. Распределение твердости со стадией рассасывания стало более плавным, а следовательно снижаются напряжения в переходной зоне от азотированного слоя к основному металлу.

Результаты, представленные в таблице 1, показывают, что отказ от использования какой-либо стадий процесса азотирования приводит либо к затруднению формирования азотированного слоя, либо к получению завышенной его твердости.

Граничные значения интервалов технологических параметров процесса азотирования в формуле заявляемого способа объясняются следующим.

1. Пониженная температура изотермической выдержки на первой стадии нагрева в диапазоне 500-540°С определяется необходимостью создания высокого азотного потенциала на границе раздела насыщающая атмосфера-металл. Снижение температуры ниже 500°С резко снижает диффузионную подвижность азота и приводит к неоправданному удлинению процесса азотирования. Кроме этого, существует большая вероятность получения неравномерного или капельного слоя. Увеличение температуры изотермической выдержки выше 540°С приводит к снижению активности насыщающей атмосферы за счет увеличения степени диссоциации аммиака, что также может привести к получению неравномерного или капельного слоя.

2. Подъем температуры до 550-600°С, при которых обычно азотируют высоколегированные стали, позволяет ускорить формирование азотированного слоя заданной величины.

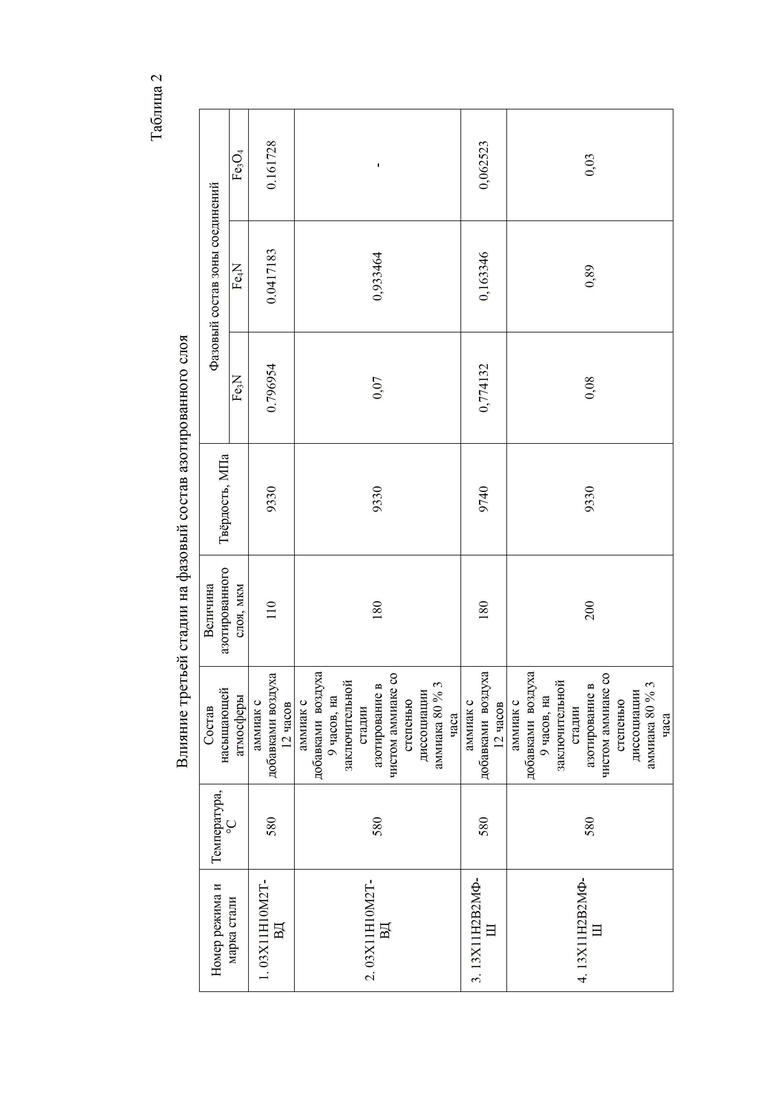

3. Изотермическая выдержка на третьей стадии, в насыщающей атмосфере чистого аммиака со степенью диссоциации 70-90%, позволяет проводить наращивание азотированного слоя. При этом происходит снижение концентрации азота в диффузионном слое. Происходит процесс «рассасывания» азота в слое, т. к. продолжается продвижение азота вглубь металла, в то время как поступление азота из атмосферы практически прекращается. При степени диссоциации 70-90 % активность атмосферы находится на уровне формирования низкоазотистых нитридов Fe3N, Fe4N. Это подтверждается рентгено-фазовым анализом (РФА). Одновременно с этим происходит восстановление окислов в нитридной зоне. В результате исчезает дефектная слоистая структура, что также подтверждается РФА (Таблица 2).

Снижение концентрации азота в азотированном слое приводит к снижению его твердости и хрупкости и как следствие к повышению его пластичности.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ЦИКЛИЧЕСКОГО ГАЗОВОГО АЗОТИРОВАНИЯ ДЕТАЛЕЙ ИЗ ВЫСОКОЛЕГИРОВАННЫХ СТАЛЕЙ | 2018 |

|

RU2692006C1 |

| СПОСОБ ОБРАБОТКИ СТАЛЬНЫХ ИЗДЕЛИЙ В ГАЗООБРАЗНОЙ СРЕДЕ | 2007 |

|

RU2367716C1 |

| СПОСОБ УПРОЧНЕНИЯ ПОВЕРХНОСТНОГО СЛОЯ ДЕТАЛЕЙ ИЗ КОНСТРУКЦИОННЫХ СТАЛЕЙ | 2005 |

|

RU2291227C1 |

| СПОСОБ ЦИКЛИЧЕСКОГО ГАЗОВОГО АЗОТИРОВАНИЯ ШТАМПОВ ИЗ СТАЛЕЙ ДЛЯ ГОРЯЧЕГО ДЕФОРМИРОВАНИЯ | 2012 |

|

RU2519356C2 |

| СПОСОБ ЦИКЛИЧЕСКОГО ГАЗОВОГО АЗОТИРОВАНИЯ ДЕТАЛЕЙ ИЗ КОНСТРУКЦИОННЫХ ЛЕГИРОВАННЫХ СТАЛЕЙ | 2015 |

|

RU2614292C1 |

| СПОСОБ АЗОТИРОВАНИЯ ДЕТАЛЕЙ МАШИН С ПОЛУЧЕНИЕМ НАНОСТРУКТУРИРОВАННОГО ПРИПОВЕРХНОСТНОГО СЛОЯ И СОСТАВ СЛОЯ | 2012 |

|

RU2522872C2 |

| СПОСОБ ЦИКЛИЧЕСКОГО АЗОТИРОВАНИЯ ИЗДЕЛИЙ ИЗ СТАЛИ 08Ю В ГАЗООБРАЗНЫХ СРЕДАХ | 2018 |

|

RU2692007C1 |

| СПОСОБ АЗОТИРОВАНИЯ ЖАРОПРОЧНЫХ СПЛАВОВ НА НИКЕЛЕВОЙ ОСНОВЕ | 2008 |

|

RU2386722C2 |

| СПОСОБ АЗОТИРОВАНИЯ ИЗДЕЛИЙ ИЗ ЛЕГИРОВАННЫХ СТАЛЕЙ | 2007 |

|

RU2367715C2 |

| Способ азотирования | 1980 |

|

SU945244A1 |

Изобретение относится к металлургии, а именно к химико-термической обработке стальных поверхностей, и может быть использовано в машиностроении для упрочнения деталей машин из коррозионно-стойких и высоколегированных сталей. Способ азотирования коррозионно-стойких и высоколегированных сталей включает нагрев изделий в потоке аммиака, выдержку в смеси аммиака и воздуха в две стадии. На первой стадии нагрев осуществляют до температуры 500-540°С, а на второй – до температуры 550-600°С со степенью диссоциации аммиака 30-50%. Дополнительно при температуре 550-600°С осуществляют третью стадию выдержки не менее 2-х часов только в потоке аммиака со степенью диссоциации аммиака 70-90%. На первой стадии выдержку осуществляют не менее 3-х часов в смеси, содержащей 20-60 об.% аммиака и 40-80 об.% воздуха. На второй стадии – не менее 3 часов в смеси, содержащей 60-40 об.% аммиака и 40-60 об.% воздуха. Обеспечивается пластичность азотированного слоя за счет снижения его хрупкости и твердости. 4 ил., 2 табл., 1 пр.

Способ азотирования коррозионно-стойких и высоколегированных сталей, включающий нагрев изделий в потоке аммиака, выдержку в смеси аммиака и воздуха в две стадии, отличающийся тем, что на первой стадии нагрев осуществляют до температуры 500-540°С, а на второй – до температуры 550-600°С со степенью диссоциации аммиака 30-50%, при этом дополнительно при температуре 550-600°С осуществляют третью стадию выдержки не менее 2-х часов только в потоке аммиака со степенью диссоциации аммиака 70-90%, при этом на первой стадии выдержку осуществляют не менее 3-х часов в смеси, содержащей 20-60 об.% аммиака и 40-80 об.% воздуха, а на второй стадии – не менее 3 часов в смеси, содержащей 60-40 об.% аммиака и 40-60 об.% воздуха.

| Способ азотирования стальных изделий | 1985 |

|

SU1349318A1 |

| СПОСОБ ЦИКЛИЧЕСКОГО ГАЗОВОГО АЗОТИРОВАНИЯ ШТАМПОВ ИЗ СТАЛЕЙ ДЛЯ ГОРЯЧЕГО ДЕФОРМИРОВАНИЯ | 2012 |

|

RU2519356C2 |

| СПОСОБ ОБРАБОТКИ СТАЛЬНЫХ ИЗДЕЛИЙ В ГАЗООБРАЗНОЙ СРЕДЕ | 2007 |

|

RU2367716C1 |

| СПОСОБ АЗОТИРОВАНИЯ ДЕТАЛЕЙ МАШИН С ПОЛУЧЕНИЕМ НАНОСТРУКТУРИРОВАННОГО ПРИПОВЕРХНОСТНОГО СЛОЯ И СОСТАВ СЛОЯ | 2012 |

|

RU2522872C2 |

| Способ азотирования стали | 1941 |

|

SU63232A1 |

| ЩЕКА КОНТАКТНОЙ ГОЛОВКИ | 2004 |

|

RU2283244C2 |

Авторы

Даты

2021-10-01—Публикация

2020-09-24—Подача