Изобретение относится к области металлургии и машиностроения, а именно к способам поверхностного упрочнения металлов, и может быть использовано при изготовлении деталей, работающих в условиях изнашивания в агрессивных средах, а также деталей, подвергающихся в процессе эксплуатации агрессивному воздействию внешней среды.

Известен способ азотирования жаропрочных никелевых сплавов, легированных титаном, при температуре 1200°С с выдержкой в среде чистого азота в течение 15 часов и последующим охлаждением в печи (см. Металловедение и термическая обработка металлов, 1989, N 6, с. 19-24).

Недостатком этого способа является длительность процесса азотирования аустенитных сталей, при этом азотированные слои получаются тонкими.

Наиболее близким к заявляемому способу является принятый в качестве прототипа способ азотирования хромоникелевых сталей, легированных титаном, который включает процесс азотирования при 1200°С в течение 15 ч в среде чистого азота с последующим охлаждением, после охлаждения осуществляют отжиг в среде аргона при 1200°С в течение 1,5-2,5 ч (см. патент РФ №2148675, МПК С23С 8/24, C23F 17/00, опубл. 2000 г.)

Существенным недостатком этого способа является невысокая жаростойкость и коррозионная стойкость азотированных сталей. Это связано с тем, что помимо дисперсных частиц нитридов титана, упрочняющих сплав, в зоне внутреннего азотирования образуются нитриды хрома. Это приводит к снижению концентрации хрома в твердом растворе и, следовательно, к снижению жаростойкости.

Технической задачей, решаемой настоящим изобретением, является увеличение толщины азотированного слоя при сокращении длительности процесса за счет интенсификации азотирования аустенитных сталей.

Указанная техническая задача решается за счет того, что в способе высокотемпературного азотирования стальных деталей из нержавеющих аустенитных сталей, включающем нагрев до заданной температуры, выдержку в насыщающей газовой среде и последующее охлаждение, согласно изобретению нагрев и выдержку проводят в насыщающей смеси газов, состоящей из 50% азота и 50% аргона, при этом выдержку осуществляют при температуре 900-1100°С в течение 3-5 часов, а охлаждение проводят в потоке упомянутой насыщающей смеси газов.

В заявляемом способе высокотемпературного азотирования в качестве насыщающей газовой среды используется азот, разбавленный аргоном, что дает возможность получить определенный фазовый состав азотированного слоя и его толщину. Выбранный температурный интервал азотирования 900-1100°С позволяет проводить азотирование аустенитных сталей без предварительной термообработки и депассивации поверхности и интенсифицировать процесс азотирования, что сокращает время обработки.

Способ высокотемпературного азотирования стальных деталей из нержавеющих аустенитных сталей включает нагрев деталей до заданной температуры в насыщающей газовой среде. Затем осуществляют последующие выдержку и охлаждение до комнатной температуры. При этом нагрев и выдержку проводят в атмосфере насыщающей смеси газов, состоящей из 50% азота и 50% аргона. Причем выдержку ведут при температуре 900-1100°С в течение 3-5 часов, а процесс охлаждения проводят в потоке упомянутой насыщающей смеси газов.

Процесс азотирования осуществляется на лабораторной установке, состоящей из индукционной печи и кварцевого реактора с проточной подачей насыщающего газа. Установка оснащена автоматизированной системой газосмешения для формирования насыщающей смеси заданного состава. Нагрев до температуры азотирования по заявляемому способу проводится в насыщающей среде в виде смеси, состоящей из азота и аргона. На входе в реактор помещают титановую губку, которая обеспечивает защиту образцов от возможного окисления вследствие наличия остаточного кислорода в смеси технических газов. Выдержка проводится при температуре 900-1100°С в течение 3-5 часов. Затем производят охлаждение до комнатной температуры в потоке насыщающей смеси газов, содержание азота в которой изменяется в пределах 25-100%.

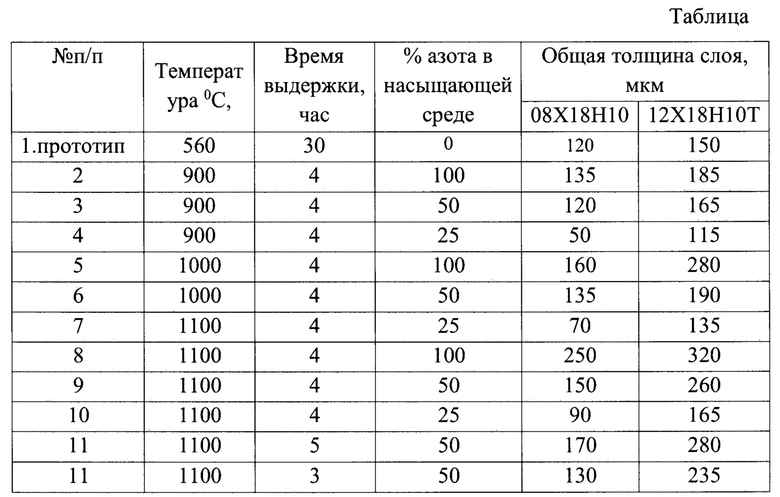

Предлагаемый способ по сравнению с прототипом опробован на деталях-образцах из сталей 08Х18Н10 и 12Х18Н10Т. Осуществимость и преимущества предлагаемого способа представлены ниже на примерах. Время выдержки было установлено 3-5 часов, причем время, равное 4 ч, использовано в качестве среднего значения.

1. Обработка деталей-образцов из сталей 08Х18Н10 и 12Х18Н10Т по способу, изложенному в прототипе. Детали-образцы нагревали в среде аммиака до температуры Т=560°С, выдерживали 28-30 часов, затем охлаждали в печи. Толщина упрочненного слоя составила 120 и 150 мкм, соответственно.

2. Обработка деталей-образцов из сталей 08Х18Н10 и 12Х18Н10Т по предлагаемому способу. Детали-образцы нагревали в среде чистого азота до температуры Т=900°С, выдерживали 4 часа, затем охлаждали в печи. Толщина упрочненного слоя составила 135 и 185 мкм.

3. Обработка деталей-образцов из сталей 08X18H10 и 12Х18Н10Т по предлагаемому способу. Детали-образцы нагревали в среде из 50% азота и 50% аргона до температуры Т=900°С, выдерживали 4 часа, затем охлаждали в печи. Толщина упрочненного слоя составила 120 и 165 мкм.

4. Обработка деталей-образцов из сталей 08Х18Н10 и 12Х18Н10Т по предлагаемому способу. Детали-образцы нагревали в среде из 25% азота и 75% аргона до температуры Т=900°С, выдерживали 4 часа, затем охлаждали в печи. Толщина упрочненного слоя составила 50 и 115 мкм.

5. Обработка деталей-образцов из сталей 08Х18Н10 и 12Х18Н10Т по предлагаемому способу. Детали-образцы нагревали в среде чистого азота до температуры Т=1000°С, выдерживали 4 часа, затем охлаждали в печи. Толщина упрочненного слоя составила 160 и 280 мкм.

6. Обработка деталей-образцов из сталей 08Х18Н10 и 12Х18Н10Т по предлагаемому способу. Детали-образцы нагревали в среде из 50% азота и 50%) аргона до температуры Т=Т000°С, выдерживали 4 часа, затем охлаждали в печи. Толщина упрочненного слоя составила 135 и 190 мкм.

7. Обработка деталей-образцов из сталей 08X18H10 и 12Х18Н10Т по предлагаемому способу. Детали-образцы нагревали в среде из 25% азота и 75% аргона до температуры Т=1000°С, выдерживали 4 часа, затем охлаждали в печи. Толщина упрочненного слоя составила 70 и 135 мкм.

8. Обработка деталей-образцов из сталей 08X18H10 и 12Х18Н10Т по предлагаемому способу. Детали-образцы нагревали в среде чистого азота до температуры Т=1100°С, выдерживали 4 часа, затем охлаждали в печи. Толщина упрочненного слоя составила 250 и 320 мкм.

9. Обработка деталей-образцов из сталей 08Х18Н10 и 12Х18Н10Т по предлагаемому способу. Детали-образцы нагревали в среде из 50% азота и 50% аргона до температуры Т=1100°С, выдерживали 4 часа, затем охлаждали в печи. Толщина упрочненного слоя составила 150 и 260 мкм.

10. Обработка деталей-образцов из сталей 08Х18Н10 и 12Х18Н10Т по предлагаемому способу. Детали-образцы нагревали в среде из 25% азота и 75% аргона до температуры Т=Т100°С, выдерживали 4 часа, затем охлаждали в печи. Толщина упрочненного слоя составила 90 и 165 мкм.

11. Обработка деталей-образцов из сталей 08Х18Н10 и 12Х18Н10Т по предлагаемому способу. Детали-образцы нагревали в среде из 50% азота и 50% аргона до температуры Т=1100°С, выдерживали 5 часов, затем охлаждали в печи. Толщина упрочненного слоя составила 170 и 280 мкм.

12. Обработка деталей-образцов из сталей 08Х18Н10 и 12Х18Н10Т по предлагаемому способу. Детали-образцы нагревали в среде из 50% азота и 50% аргона до температуры Т=1100°С, выдерживали 3 часа, затем охлаждали в печи. Толщина упрочненного слоя составила 170 и 280 мкм. Данные экспериментов сведены в таблицу.

Анализ кинетики роста азотированных слоев при высокотемпературном азотировании показывает значительную интенсификацию процесса насыщения азотом аустенитных сталей по сравнению с классическим азотированием. Так, по известным данным при традиционном газовом азотировании стали 12Х18Н10Т при 560°С для формирования слоя толщиной 200…250 мкм требуется 50…60 часов [см. Лахтин, Ю.М. Материаловедение / Ю.М. Лахтин - М.: Машиностроение, 1993. - 448 С]. Слои подобной толщины в этой стали образуются в нашем эксперименте за 3-5 часов при насыщении при 1000°С в чистом азоте или при 1100°С в среде разбавленного азота, где содержится 50% азота и 50% аргона.

Увеличение общей толщины слоя тем больше, чем выше температура азотирования из-за ускорения диффузионных процессов.

Наибольшая толщина слоя при одной и той же температуре достигается в чистом азоте вследствие более высокой концентрации азота, поступающего к поверхности стали из газовой фазы. Так, после азотирования в 100% азоте при 1100°С в стали 08Х18Н10 достигается максимальная в данном эксперименте толщина азотированного слоя 230 мкм, что соответствует насыщению поверхности азотом до 15,3% азота по массе. Процессы с близкой поверхностной концентрацией азота, например, 2,9% азота при 1100-50 и 2,8% азота при 900-1100°С дают одинаковую толщину слоя до 130 мкм (см. табл.).

Анализ приведенных в таблице данных показывает, что более интенсивный рост диффузионного слоя наблюдается в стали с титаном, что может объясняться более высокой растворимостью азота. При образовании в зоне внутреннего азотирования нитридов титана в стали 12Х18Н10Т вместо нитридов хрома в стали 08X18H10 существенно большее количество хрома остается в твердом растворе, который способствует увеличению растворимости азота в аустените [Металловедение и термическая обработка металлов. - 1982. - №4. - С. 15-18].

Необходимо принять во внимание, что при интенсификации азотирования важно не просто ускорение роста общей толщины слоя, а эффективное формирование слоя требуемого фазового состава. Сравнение результатов показывает, что процессы в чистом азоте, обеспечивающие получение наибольшей толщины слоя, не отвечают условию оптимального фазового состава, поскольку вызывают образование на поверхности нитридов хрома при 1000° и 1100°С или сплошной зоны е-фазы при 900°С. В этой связи процессы в разбавленном на 50% азоте можно считать наиболее предпочтительными с точки зрения интенсификации процесса, так как они позволяют получить достаточно протяженные слои, а именно 135 и 150 мкм в стали 08Х18Н10 и 190 и 260 мкм в стали 12Х18Н10Т на основе зон внутреннего азотирования с несплошной нитридной зоной из смеси нитридов железа на поверхности.

Таким образом, изобретение позволяет увеличить толщину азотированного слоя при сокращении длительности процесса за счет интенсификации азотирования аустенитных сталей.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ЦИКЛИЧЕСКОГО ГАЗОВОГО АЗОТИРОВАНИЯ ДЕТАЛЕЙ ИЗ ВЫСОКОЛЕГИРОВАННЫХ СТАЛЕЙ | 2018 |

|

RU2692006C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЕТАЛЕЙ МАШИН С ПОЛУЧЕНИЕМ СУБМИКРО- И НАНОСТРУКТУРИРОВАННОГО СОСТОЯНИЯ ДИФФУЗИОННОГО ПРИПОВЕРХНОСТНОГО СЛОЯ ПРИ АЗОТИРОВАНИИ | 2012 |

|

RU2524892C2 |

| СПОСОБ ВЫСОКОТЕМПЕРАТУРНОГО АЗОТИРОВАНИЯ ДЕТАЛЕЙ ИЗ КОРРОЗИОННО-СТОЙКИХ ХРОМОНИКЕЛЕВЫХ СТАЛЕЙ | 2004 |

|

RU2287608C2 |

| СПОСОБ ОБРАБОТКИ ПОВЕРХНОСТИ ДЕТАЛИ ИЗ ЖАРОПРОЧНОЙ НЕРЖАВЕЮЩЕЙ СТАЛИ | 2023 |

|

RU2796338C1 |

| СПОСОБ ОБРАБОТКИ ПОВЕРХНОСТИ ЖАРОПРОЧНОЙ НЕРЖАВЕЮЩЕЙ СТАЛИ | 2022 |

|

RU2790841C1 |

| СПОСОБ ОБРАБОТКИ СТАЛЬНЫХ ИЗДЕЛИЙ В ГАЗООБРАЗНОЙ СРЕДЕ | 2007 |

|

RU2367716C1 |

| Способ газового азотирования деталей из инструментальных сталей | 1980 |

|

SU901354A2 |

| СПОСОБ ТЕРМИЧЕСКОЙ И ХИМИКО-ТЕРМИЧЕСКОЙ ОБРАБОТКИ СТАЛЬНЫХ ИЗДЕЛИЙ В ВАКУУМЕ | 2006 |

|

RU2324001C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БИМЕТАЛЛИЧЕСКОГО ДЛИННОМЕРНОГО ЦИЛИНДРИЧЕСКОГО ИЗДЕЛИЯ ТИПА ТРУБ ИЗ СТАЛИ И БИМЕТАЛЛИЧЕСКОЕ ИЗДЕЛИЕ, ИЗГОТОВЛЕННОЕ УКАЗАННЫМ СПОСОБОМ | 2022 |

|

RU2787873C1 |

| СПОСОБ АЗОТИРОВАНИЯ КОРРОЗИОННО-СТОЙКИХ И ВЫСОКОЛЕГИРОВАННЫХ СТАЛЕЙ | 2020 |

|

RU2756547C1 |

Изобретение относится к области металлургии и машиностроения, а именно к способам поверхностного упрочнения металлов, и может быть использовано при изготовлении деталей, работающих в условиях изнашивания в агрессивных средах, а также деталей, подвергающихся в процессе эксплуатации агрессивному воздействию внешней среды. Способ включает нагрев до температуры 900-1100°C, выдержку в насыщающей смеси газов, состоящей из 50% азота и 50% аргона, и последующее охлаждение, при этом выдержку проводят в течение 3-5 часов, а охлаждение проводят в потоке упомянутой смеси газов. Технический результат – увеличение толщины азотированного слоя при сокращении длительности процесса. 1 табл., 12 пр.

Способ высокотемпературного азотирования стальных деталей из нержавеющих аустенитных сталей, включающий нагрев до температуры 900-1100°С, выдержку в насыщающей смеси газов, состоящей из 50% азота и 50% аргона, и последующее охлаждение, отличающийся тем, что выдержку проводят в течение 3-5 часов, а охлаждение проводят в потоке упомянутой смеси газов.

| ПЕТРОВА Л.Г | |||

| и др | |||

| Контроль фазового состава аустенитных сталей при поверхностном упрочнении методом высокотемпературного азотирования, Наукоемкие технологии в машиностроении, БГТУ, Брянск, 2020, N 6 | |||

| СПОСОБ ВЫСОКОТЕМПЕРАТУРНОГО АЗОТИРОВАНИЯ ДЕТАЛЕЙ ИЗ КОРРОЗИОННО-СТОЙКИХ ХРОМОНИКЕЛЕВЫХ СТАЛЕЙ | 2004 |

|

RU2287608C2 |

| СПОСОБ ОБРАБОТКИ ПОВЕРХНОСТИ ЖАРОПРОЧНОЙ НЕРЖАВЕЮЩЕЙ СТАЛИ | 2022 |

|

RU2790841C1 |

| RU 94035767 A1, 20.04.1997 | |||

| CN 106191705 A, 07.12.2016 | |||

| US 8753457 B2, 17.06.2014. | |||

Авторы

Даты

2024-08-13—Публикация

2023-08-04—Подача