1

Изобретение относится к противоточным тепломассообмепным аппаратам с прямоточными контактными уЬтройствами и может быть использовано в любой отрасли народного хозяйства, в частности для охлаждения и нромывки отбросных, низконапорных газов от вредных примесей в производстве серной кислоты.

Известен аппарат для проведения процессов массообмена, который состоит из корпуса, многоступенчатого ротора с закрепленными на нем винтовыми лопастями, расположенными, в радиальном или танген- циальном направлении, и усеченных перфорированных конусов, закренленных на корпусе большими основаниями вверх между поверхностями вращения лопастей 1.

Наиболее существенными недостатками указанного устройства является высокий вторичный унос жидкости газовым потоком и низкая эффективность массообмена вследствие нерационального использования, реакционного объема аппарата, незначительного времени взаимодействия газа с жидкостью и недостаточно развитой поверхности контакта, которая образуется при скольжении пленки жидкости по винтовым лопастям, распылении пленки в сепарационной зоне при отрыве ее с краев лопастей и при стекании пленки по стенке корпуса и

перфорированному конусу. Сепарация фаз происходит под действием центробежных сил, возникающих при вращении распыленного газожидкостного потока, который пронизывается поднимающимся газовым потоком, проходящим в зазоре между корпусом и лопастями, что обуславливает восходящее движение и торможение вращения за-крученного газожидкостного потока, ухудщая при этом сепарацию и увеличивая унос жидкости на выщерасположенную ступень контакта.

Известен тепломассообменный аппарат для проведения процессов тепломассопереноса в системах таз (пар)-жидкость, включающий установленные по высоте барботажно-прямочные контактные устройства, содержащие барботажную тарелку с расположенным над ней коническим патрубком с сепарационным элементом в верхней части 2.

Однако этот аппарат обладает высоким гидравлическим сопротивлением и не пригоден для работы с низконапорными газами.

Целью изобретения является интенсификация процесса за счет снижения гидравлического сопротивления при работе с низконапорными газами, уменьшение уноса.

Указанная цель достигается тем, что аппарат снабжен установленнымпо всей высоте его внутри конического патрубка валом с пропеллерной мешалкой, расположенной над тарелкой, а сепарационный элемент, закрепленный на валу, снабжен конусным отражателем.

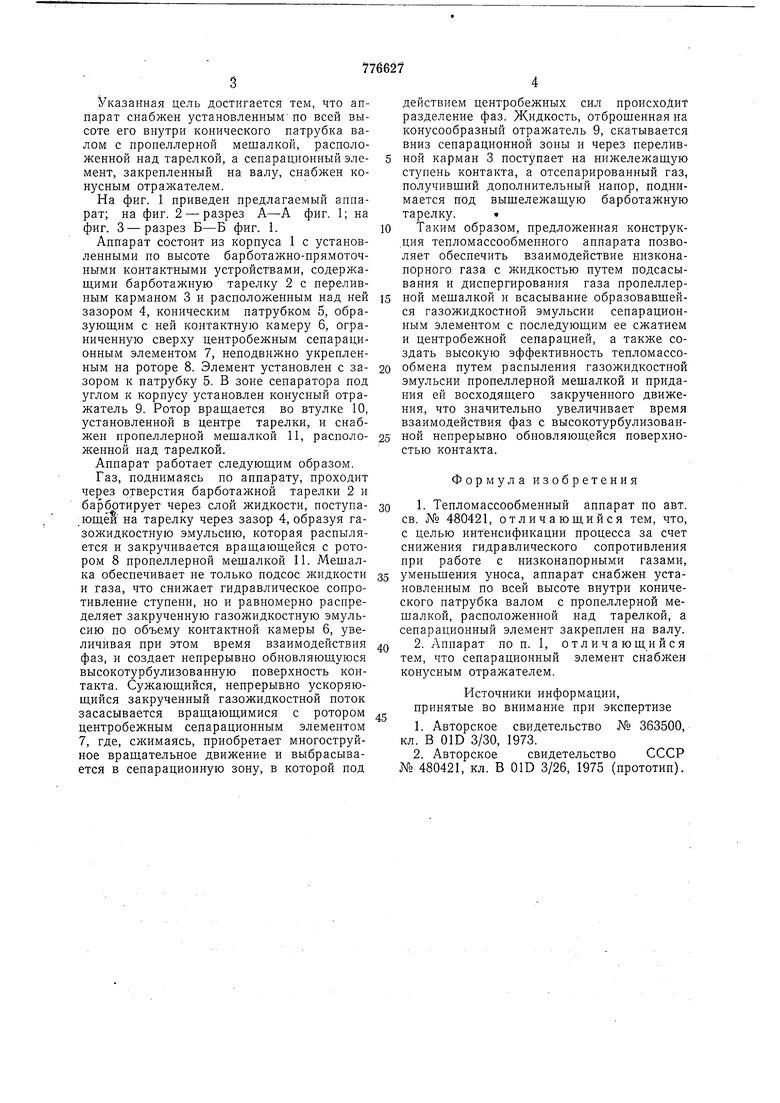

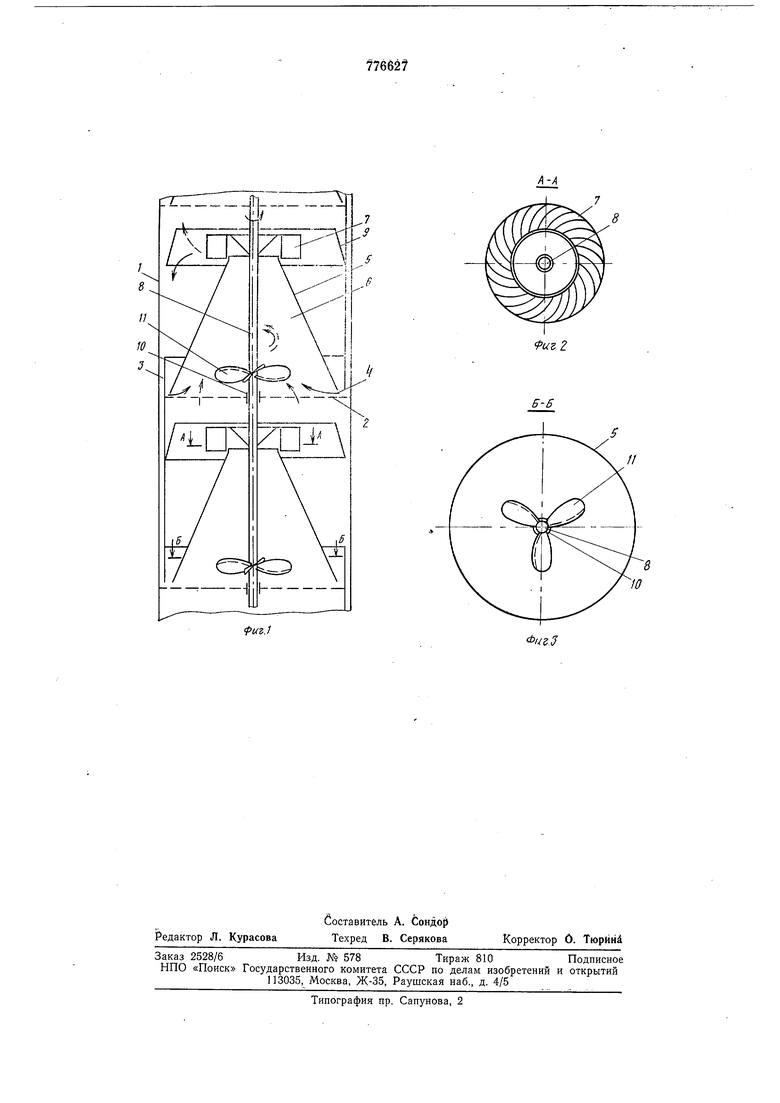

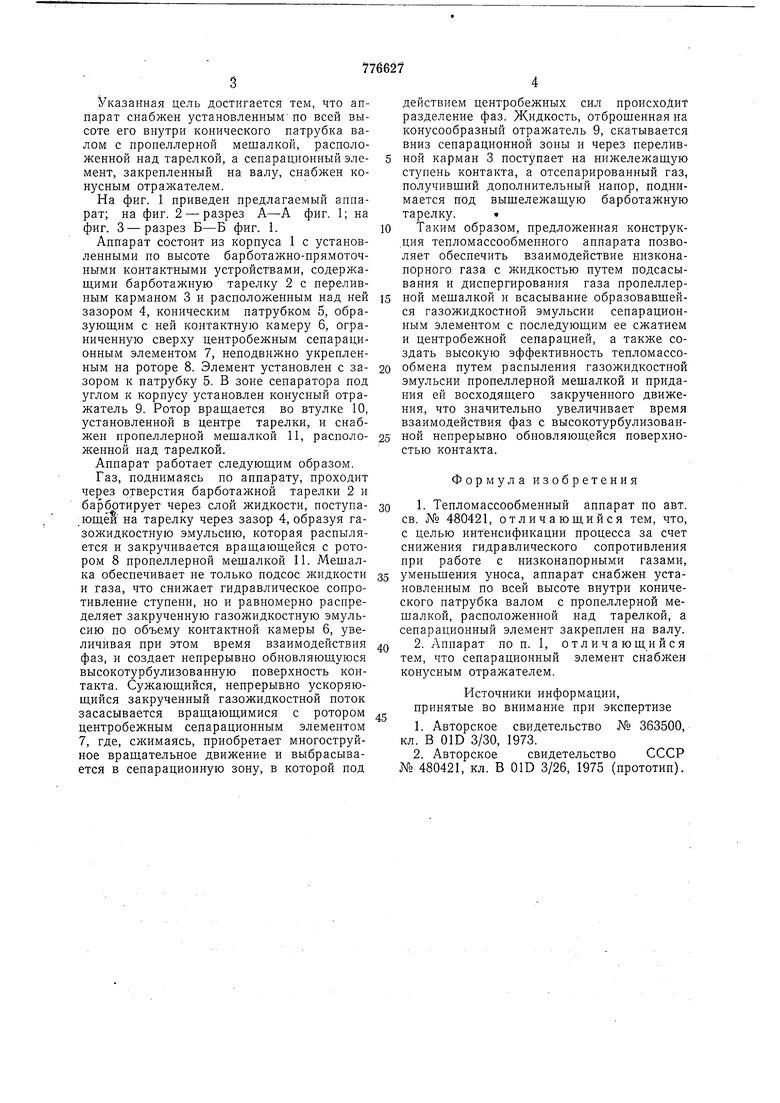

На фиг. 1 приведен предлагаемый аппарат; на фиг. 2 - разрез А-А фиг. 1; на фиг. 3 - разрез Б-Б фиг. 1.

Аппарат состоит из корпуса 1 с установленными по высоте барботажно-прямоточными контактными устройствами, содержащими барботажную тарелку 2 с переливным карманом 3 и расположенным над ней зазором 4, коническим патрубком 5, образующим с ней контактную камеру 6, ограниченную сверху центробежным сепарационным элементом 7, неподвижно укрепленным на роторе 8. Элемент установлен с зазором к патрубку 5. В зоне сепаратора под углом к корпусу установлен конусный отражатель 9. Ротор вращается во втулке 10, установленной в центре тарелки, и снабжен пропеллерной мешалкой И, распеложенной над тарелкой.

Аппарат работает следующим образом.

Газ, поднимаясь по аппарату, проходит через отверстия барботажной тарелкн 2 и барботирует через слой жидкости, поступа,ющё5 на тарелку через зазор 4, образуя газожидкостную эмульсию, которая распыляется и закручивается вращающейся с ротором 8 пропеллерной мещалкой 11. Мещалка обеспечивает пе только подсос жидкости и газа, что снижает гидравлическое сопротивление ступени, но и равномерно распределяет закрученную газожидкостную эмульсию по объему контактной камеры 6, увеличивая при этом время взаимодействия фаз, и создает непрерывно обновляющуюся высокотурбулизованную поверхность контакта. Сужающийся, непрерывно ускоряющийся закрученный газожидкостной поток засасывается вращающимися с ротором центробежным сепарационным элементом 7, где, сжимаясь, приобретает многоструйное вращательное движение и выбрасывается в сепарационную зону, в которой под

действием центробежных сил происходит разделение фаз. Жидкость, отброшенная на конусообразный отражатель 9, скатывается вниз сепарационной зоны и через переливной карман 3 поступает на нижележащую ступень контакта, а отсепарированный газ, получивщий дополнительный напор, поднимается под вышележащую барботажную тарелку.

Таким образом, предложенная конструкдия тепломассообменного аппарата позволяет обеспечить взаимодействие низконапорного газа с жидкостью путем подсасывания и диспергирования газа пропеллерной мешалкой и всасывание образовавшейся газожидкостной эмульсии сепарационным элементом с последующим ее сжатием и центробежной сепарацией, а также создать высокую эффективность тепломассообмена путем распыления газожидкостной эмульсии пропеллерной мешалкой и придания ей восходящего закрученного движения, что значительно увеличивает время взаимодействия фаз с высокотурбулизованной непрерывно обновляющейся поверхностью контакта.

Формула изобретения

1.Тепломассообменный аппарат по авт. св. № 480421, отличающийся тем, что, с целью интенсификации процесса за счет снижения гидравлического сопротивления при работе с низконапорными газами, уменьшения уноса, аппарат снабжен установленным по всей высоте внутри конического патрубка валом с пропеллерной мещалкой, расположенной над тарелкой, а сепарационный элемент закреплен на валу.

2.Аппарат по п. 1, отличающийся тем, что сепарационный элемент снабжен конусным отражателем.

Источники информации, принятые во внимание при экспертизе

1.Авторское свидетельство № 363500, кл. В 01D 3/30, 1973.

2.Авторское свидетельство СССР № 480421, кл. В 01D 3/26, 1975 (прототип).

PuzZ

Б-6

5

f

to

| название | год | авторы | номер документа |

|---|---|---|---|

| КОНТАКТНОЕ УСТРОЙСТВО ДЛЯ ТЕПЛОМАССООБМЕННОГО АППАРАТА | 2022 |

|

RU2780517C1 |

| ВИХРЕВОЕ КОНТАКТНОЕ УСТРОЙСТВО | 2023 |

|

RU2791822C1 |

| КОНТАКТНОЕ УСТРОЙСТВО ВИХРЕВОГО ТИПА | 2023 |

|

RU2797870C1 |

| КОНТАКТНАЯ ТАРЕЛКА ДЛЯ ВИХРЕВЫХ ТЕПЛОМАССООБМЕННЫХ АППАРАТОВ | 1995 |

|

RU2081657C1 |

| СЕПАРАЦИОННОЕ УСТРОЙСТВО ДЛЯ МАССООБМЕННЫХ АППАРАТОВ | 1992 |

|

RU2033235C1 |

| Тепломассообменный аппарат | 1983 |

|

SU1139454A1 |

| Устройство для тепломассообмена и очистки газа | 1979 |

|

SU860796A1 |

| Аппарат для проведения тепломассообменных процессов | 1979 |

|

SU839094A1 |

| Абсорбер | 1987 |

|

SU1503868A1 |

| СПОСОБ СЕПАРАЦИИ ГАЗА ОТ ПРИМЕСЕЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2014 |

|

RU2567317C1 |

Авторы

Даты

1980-11-07—Публикация

1978-10-31—Подача