1

Изобретение относится к технологии обработки стекла и может применяться, в частности, при изготовлении микроканальных пластин (МКП) фотоэлектрических умножителей для очистки их каналов от технологических загрязнений.

Известен способ ультразвуковой очистки каналов капиллярных трубок в жидкой среде, когда очищаемые трубки приводят в колебательное движение с ультразвуковой частотой и попеременно погружают обоими концами в моющую жидкость, в которой создают дополнительное ультразвуковое поле, направленное вдоль оси капилляров 1.

Недостаток такого способа - низкая интенсивность и плохое качество очистки каналов трубок из-за неравномерного распределения ультразвукового поля относительно направлений очищаемых каналов и малого давления моющей жидкости.

Наиболее близким к изобретению является метод промывки пучков стеклянных трубок струей моющей жидкости 2.

При этом методе струю моющей жидкости направляют на торцы промываемых пучков трубок с одновременным спиральным перемещением струи по поверхности торцов промываемых пучков.

Способ осуществляют устройством для промывки пучков стеклянных трубок

струей л идкости, содержащим сопло для иодачи моющей жидкости, смонтированное на поворотном кронштейне, приводимом во вращение с помощью зубчатого колеса,

5 взаимодействующего с червячным валом привода.

Указанные способ и устройство не обеспечивают высоких интенсивности и качества очистки микроканальных трубок на всю

10 глубину их каналов вследствие локального действия струи жидкости.

Целью изобретения является повышение качества и интенсивности очистки капиллярных каналов.

15 Цель достигается тем, что, применяя способ очистки деталей с капиллярными каналами путем периодического воздействия жидкой средой посредством возбуждения ее ультразвуковыми колебаниями, воздействие

20 жидкой средой осуществляют путем подачи струи жидкости во входные отверстия каналов с чередованием продувки каналов сжатым газом, а устройство для осуществления способа, содержащее емкость для

25 моющей жидкости, ультразвуковой преобразователь и механизм вращения деталей, снабжено соплом для подачи в каналы газа, а излучатель выполнен стержневым с рсевым каналом для подачи моющей жид30 кости, причем механизм подачи деталей содержит шпиндель с планшайбой, снабженной гнездами для закрепления деталей, при этом сопло для подачи газа и излучатель расположены параллельно между собой и перпендикулярно к плоскости планшайбы с возможностью регулировки расстояния между ними и планшайбой и имеют привод возвратно-поступательного прямолинейного перемешения в плоскости, параллельной плоскости планшайбы; кроме того, сопло и излучатель целесообразно устанавливать с возможностью регулировки взаимного положения их осей, причем, с целью расширения номенклатуры обрабатываемых деталей, планшайба может быть сменной, а привод перемещения сопла и излучателя содержит кривошипно-шатунный и винтовой механизмы для изменения амплитуды смещения и среднего положения сопла и излучателя.

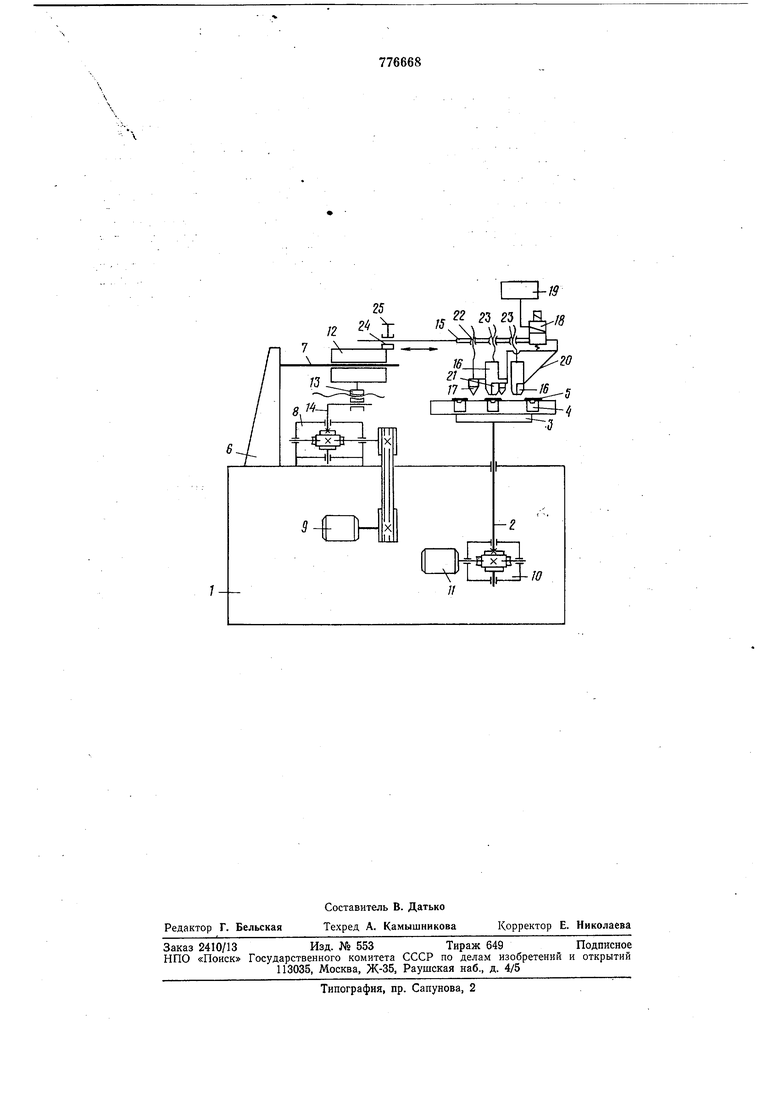

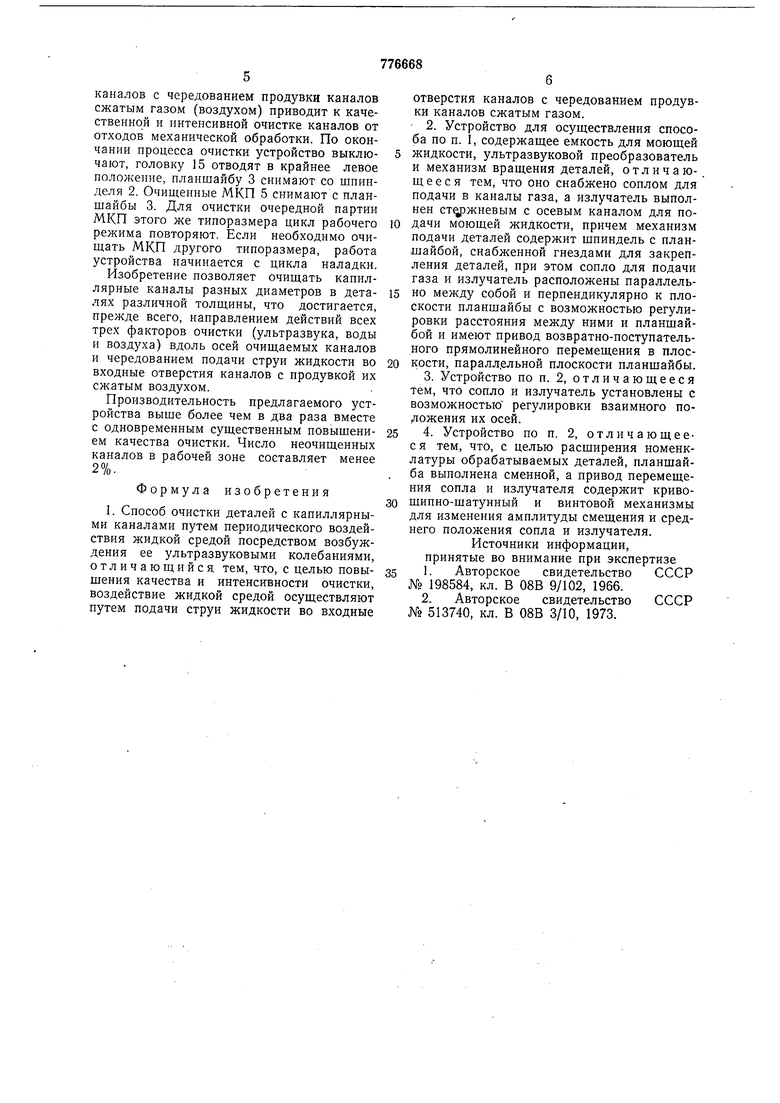

На чертеже представлена кинематическая схема устройства для осуществления предлагаемого способа.

Устройство содержит основание 1, на котором закреплены шпиндель 2 с планшайбой 3, снабженной гнездами 4 для закрепления МКП 5, кронштейн 6 со скалками 7 и редуктор 8, приводимый во вращение двигателем 9. Шпиндель 2 приводится во вращение через редуктор 10 от двигателя 11. Каретка 12 установлена на скалках 7 с возможностью изменения амплитуды смещения при помощи винтового механизма 13. Редуктор 8 через кривощипно-шатунный механизм 14 вызывает возвратно-поступательное прямолинейное перемещение каретки 12 вдоль осей скалок 7 в плоскости, параллельной плоскости планшайбы 3. На каретке 12 закреплена расположенная над планшайбой 3 головка 15, на которой установлены три ультразвуковых преобразователя 16, излучатели которых выполнены стержневыми с осевыми каналами, три сопла 17 для подачи газа (воздуха) и дозирующее устройство 18. При этом один из преобразователей 16 расположен в середине головки 15, а два других установлены с возможностью регулировки взаимного положения осей излучателей и сопл 17. Емкость 19 для моющей жидкости соединена трубопроводами 20 через дозирующее устройство 18 с входами осевых каналов 21 излучателей. Выходы каналов 21 обращены к планшайбе 3. Сопла 17 и излучатели преобразователей 16 расположены параллельно между собой и перпендикулярно к плоскости планшайбы 3 с возможностью регулировки расстояния между ними и планшайбой 3 при помощи винтовых механизмов 22 и 23. Шлицевым соединением 24, фиксируемым винтом 25, головка 15 соединена с кареткой 12.

Перед началом работы производят наладку устройства. В гнезда 4 устанавливают МКП 5, кромки которых закрепляют на рабочей поверхности планшайбы 3. Планшайбу 3 с МКП 5 закрепляют на шпинделе 2, для чего головку 15 вручную с помощью соединения 24 и винта 25 отводят в крайнее левое положение. Затем головку 15 устанавливают над поверхностью планшайбы 3 таким образом, что преобразователь, закрепленный в середине головки 15, находится над центром планшайбы 3. В этом положении головку 15 фиксируют .виитом

25. Механизмом 13 устанавливают амплитуду кривошипно-шатунного механизма 14, равную половине радиуса планшайбы 3. При помощи механизмов 22 и 23 устанавливают ориентировочные величины зазоров

между МКП 5 и соответственно между соплами 17 и излучателями преобразователей 16. После этого для проверки установленных величинамплитуды и зазоров между МКП 5, соплами 17 и преобразователями 16

включают двигатель 9, при этом двигатель 11 выключен. При включении двигателя 9 кривошип механизма 14 сообщает возвратно-поступательное движение каретке 12 с головкой 15. По фактическому перемещению среднего преобразователя убеждаются в правильности установленной амплитуды, а при необходимости - корректируют ее при помощи механизма 13. Затем дозирующим устройством 18 подбирают расход

моющей жидкости, одновременно регулируя величину зазора между М.КП 5 и преобразователями 16 при помощи механизма 23, добиваясь тем самым оптимального режима промывки каналов. Устанавливают необходимую величину зазора между МКП 5 и соплами 17 при помощи механизма 22. Включают двигатель 11 и при полностью включенной установке наблюдают за зоной, в которой происходит очистка каналов

МКП 5 на планшайбе 3. При необходимости преобразователи 16 перемещают, устанавливая их так, чтобы очищалась вся площадь, занимаемая пластинами. Закончив наладку устройства, его включают в рабочий режим. В рабочем режиме происходит одновременное включение двигателей 9 и 11, которые приводят в движение соответственно каретку 12 с головкой 15 и шпиндель 2 с планшайбой 3. Вместе с

двигателями начинают работать ультразвуковые преобразователи 16 и дозирующее устройство 18, подающее моющую жидкость через осевые каналы излучателей в зазор между МКП 5 и преобразователями

16. Возвратно-поступательное перемещение преобразователей 16 и сопл 17, закрепленных на головке 15, и вращательное движение планшайбы 3, закрепленной на щпинделе 2, создают сложное движение. В результате каждый канал МКП 5 периодически попадает в зоны действия преобразователей 16 и сопл 17. Периодическое воздействия жидкой среды, возбужденной ультразвуковыми колебаниями, путем подачи

струи этой жидкости во входные отверстия

каналов с чередованием продувки каналов сжатым газом (воздухом) приводит к качественной и интенсивной очистке каналов от отходов механической обработки. По окончании процесса очистки устройство выключают, головку 15 отводят в крайнее левое положение, планшайбу 3 снимают со шпинделя 2. Очиш.енные МКП 5 снимают с планшайбы 3. Для очистки очередной партии МКП этого же типоразмера цикл рабочего режима повторяют. Если необходимо очищать МКП другого типоразмера, работа устройства начинается с цикла наладки.

Изобретение позволяет очищать капиллярные каналы разных диаметров в деталях различной толщины, что достигается, прежде всего, направлением действий всех трех факторов очистки (ультразвука, воды и воздуха) вдоль осей очищаемых каналов и чередованием подачи струи жидкости во входные отверстия каналов с продувкой их сжатым воздухом.

Производительность предлагаемого устройства выше более чем в два раза вместе с одновременным существенным новышением качества очистки. Число неочищенных каналов в рабочей зоне составляет менее 2%.

Формула изобретения

1. Способ очистки деталей с капиллярными каналами путем периодического воздействия жидкой средой посредством возбуждения ее ультразвуковыми колебаниями, отличающийся тем, что, с целью повышения качества и интенсивности очистки, воздействие жидкой средой осуществляют путем подачи струи жидкости во входные

отверстия каналов с чередованием продувки каналов сжатым газом.

2.Устройство для осуществления способа по п. 1, содержащее емкость для моющей

жидкости, ультразвуковой преобразователь и механизм вращения деталей, отличающееся тем, что оно снабжено соплом для подачи в каналы газа, а излучатель выполнен ст жневым с осевым каналом для подачи моющей жидкости, причем механизм подачи деталей содержит щпиндель с планшайбой, снабженной гнездами для закрепления деталей, при этом сопло для подачи газа и излучатель расположены параллельно между собой и перпендикулярно к плоскости планшайбы с возможностью регулировки расстояния между ними и планшайбой и имеют привод возвратно-поступательного прямолинейного перемещения в плоскости, паралл.ельной плоскости планшайбы.

3.Устройство по п. 2, отличающееся тем, что сопло и излучатель установлены с возможностью регулировки взаимного положения их осей.

4. Устройство по п. 2, отличающеес я тем, что, с целью расширения номенклатуры обрабатываемых деталей, планшайба выполнена сменной, а привод перемещения сопла и излучателя содержит кривошипно-шатунный и винтовой механизмы для изменения амплитуды смещения и среднего положения сопла и излучателя.

Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР № 198584, кл. В 08В 9/102, 1966.

2. Авторское свидетельство СССР № 513740, кл. В 08В 3/10, 1973.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ВОССТАНОВЛЕНИЯ ИЗНОШЕННЫХ ПОВЕРХНОСТЕЙ ЦИЛИНДРОВ, ТРУБ С ПОМОЩЬЮ НАНЕСЕНИЯ ПОКРЫТИЯ И УСТРОЙСТВА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2000 |

|

RU2213653C2 |

| УСТАНОВКА ДЛЯ УЛЬТРАЗВУКОВОЙ ОЧИСТКИ ИЗДЕЛИЙТИПА ЛЕНТ | 1972 |

|

SU323242A1 |

| УСТАНОВКА ДЛЯ МОЙКИ ГУСЕНИЧНЫХ ЛЕНТ | 2021 |

|

RU2753019C1 |

| Устройство для очистки и сушки изделий | 2015 |

|

RU2617102C1 |

| УСТРОЙСТВО для УЛЬТРАЗВУКОВОЙ очистки ИЗДЕЛИЙ | 1971 |

|

SU294873A1 |

| Способ ультразвуковой обработки и установка для его осуществления | 2016 |

|

RU2625465C1 |

| УСТРОЙСТВО ОЧИСТКИ ВНУТРЕННЕЙ ПОВЕРХНОСТИ РЕЗЕРВУАРА ДЛЯ ХРАНЕНИЯ ИЛИ ПЕРЕВОЗКИ НЕФТЕПРОДУКТОВ | 1999 |

|

RU2160641C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ МЕГАЗВУКОВОЙ ОЧИСТКИ ПОДЛОЖЕК | 2002 |

|

RU2243038C2 |

| УСТРОЙСТВО ДЛЯ ОЧИСТКИ ПОЛА | 2004 |

|

RU2361503C2 |

| СПОСОБ ГИДРОКАВИТАЦИОННОЙ ОЧИСТКИ ДЕТАЛЕЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2009 |

|

RU2414308C1 |

Авторы

Даты

1980-11-07—Публикация

1978-12-05—Подача