(54) СПОСОБ ДРЕССИРОВКИ ПОЛбСЬГ

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОТДЕЛКИ НИЗКОУГЛЕРОДИСТОЙ ХОЛОДНОКАТАНОЙ ПОЛОСОВОЙ СТАЛИ | 2002 |

|

RU2209253C1 |

| СПОСОБ ПРОИЗВОДСТВА ХОЛОДНОКАТАНОЙ НИЗКОУГЛЕРОДИСТОЙ ПОЛОСОВОЙ СТАЛИ | 2000 |

|

RU2191080C2 |

| СПОСОБ ДРЕССИРОВКИ ТОНКОЛИСТОВОЙ ХОЛОДНОКАТАНОЙ СТАЛИ | 2004 |

|

RU2271884C1 |

| СПОСОБ ПРОИЗВОДСТВА ХОЛОДНОКАТАНОГО ПРОКАТА ДЛЯ ЭМАЛИРОВАНИЯ | 2008 |

|

RU2379361C1 |

| Способ производства нестареющей раскисленной алюминием малоуглеродистой холоднокатаной листовой стали | 1983 |

|

SU1068184A1 |

| Устройство для регулирования относительного обжатия | 1981 |

|

SU992108A1 |

| СПОСОБ ДРЕССИРОВКИ ТОНКОЛИСТОВОЙ ХОЛОДНОКАТАНОЙ ОЦИНКОВАННОЙ СТАЛИ | 2011 |

|

RU2455090C1 |

| СПОСОБ ПРОИЗВОДСТВА ХОЛОДНОКАТАНОЙ ЛИСТОВОЙ СВЕРХНИЗКОУГЛЕРОДИСТОЙ СТАЛИ | 2011 |

|

RU2452777C1 |

| Способ производства холоднокатаных стальных полос для упаковочной ленты | 2023 |

|

RU2814356C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОЦИНКОВАННОЙ ПОЛОСОВОЙ СТАЛИ ДЛЯ ПОСЛЕДУЮЩЕГО НАНЕСЕНИЯ ВЫСОКОКАЧЕСТВЕННЫХ ЛАКОКРАСОЧНЫХ ПОКРЫТИЙ | 1999 |

|

RU2149717C1 |

Изобретение относится к прокатному производству ,и Созершенствует дрессировки полос.

Д(ресси1ровкой называется процесс холодной или теплой прокатки листов и по- 5 лос С абжагнем менее 5% (о-бычно около ll%). НаЗНачение дреооировки состоит в оиончательном ф0|р;м|ИрО:ва,Н1И,и .механических свойств (устранении (площадки тек,учести на «рнвой растяжения), планшет- Ю НОСТ1И и |МИ1Крорельефа .поверхности листовой стали {1.

Известен способ дрессировки полосы, .предусматривающий ее деформацию. С де- 15 лью до стижения ма1КШмаль,ног10 эффекта в уменьщенви иредела текучести лй|стовой стали дрессировку ведут с одйМаКОвьМ (постоянным) обжатием иа всей длине полосы. Длястабилизации величины , обжатия на 20 задаином уровне дресоировочные о.борудую;тся ойсте:ш5да а8Т ЖШйШЖо го ° регулирования степени Деформации. Автоматические приборы контроля вытяжии полосы на дрессировочных станах конт.роЛи- 25 руют и фН|Коируют степень деформации при дрессировке и выдают соответствующйе управляющие электрические импульсы, воздействуя на нажимные винты или величину натяжения, и тем самым поддержйваЮтза- 30

данную степень деформации всего процесса дрессировки 2.

Недостатком известного способа является то, что он не учитывает неоднородности структуры и механических свойств по длине полосы в рулоне и, вследствие этого, не позволяет в полной мере использовать возможности процесса дрессвровки для улучщения Качества мвтаЛла;

Цель изобретения Я|Вляется улучшение Ka4i6CTB а дрёссирушдао металл а. 7

Поставленная щель достигается тем, что в процессе дрессировки величину деформа ций изМёНяют вфункщии длины полосы Обратно пропорционально толцдане мелкозернистой Прослойки у пове(рх,ност1И полосы.

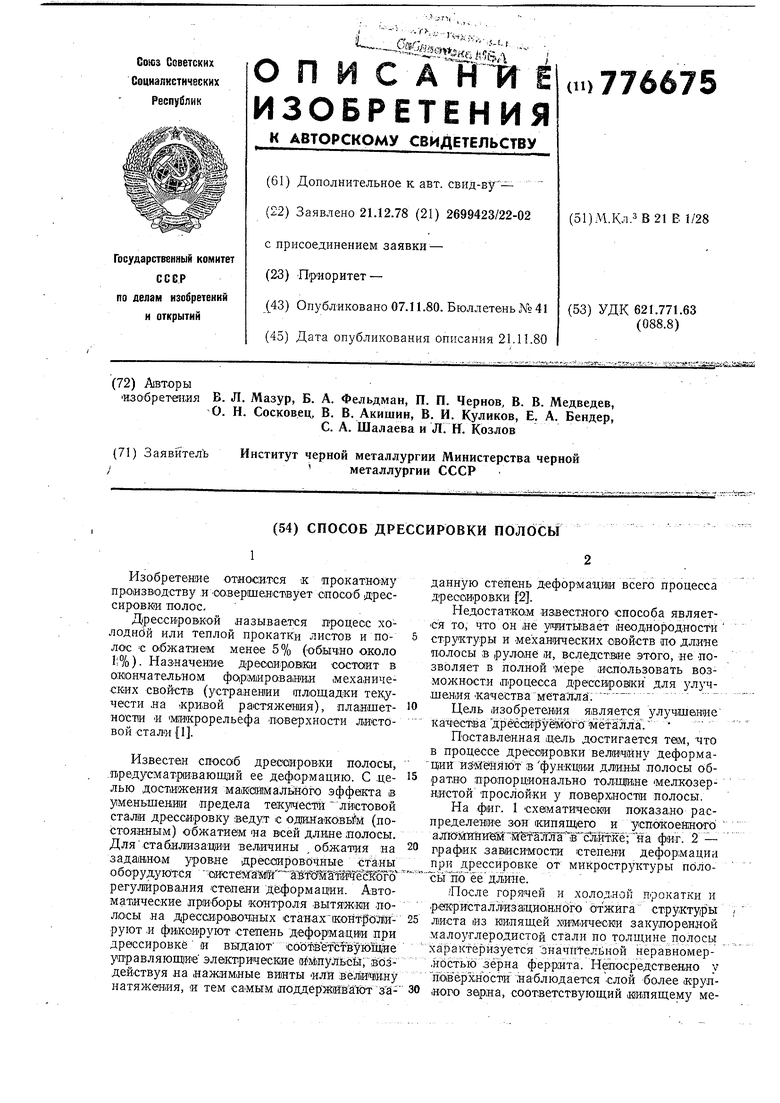

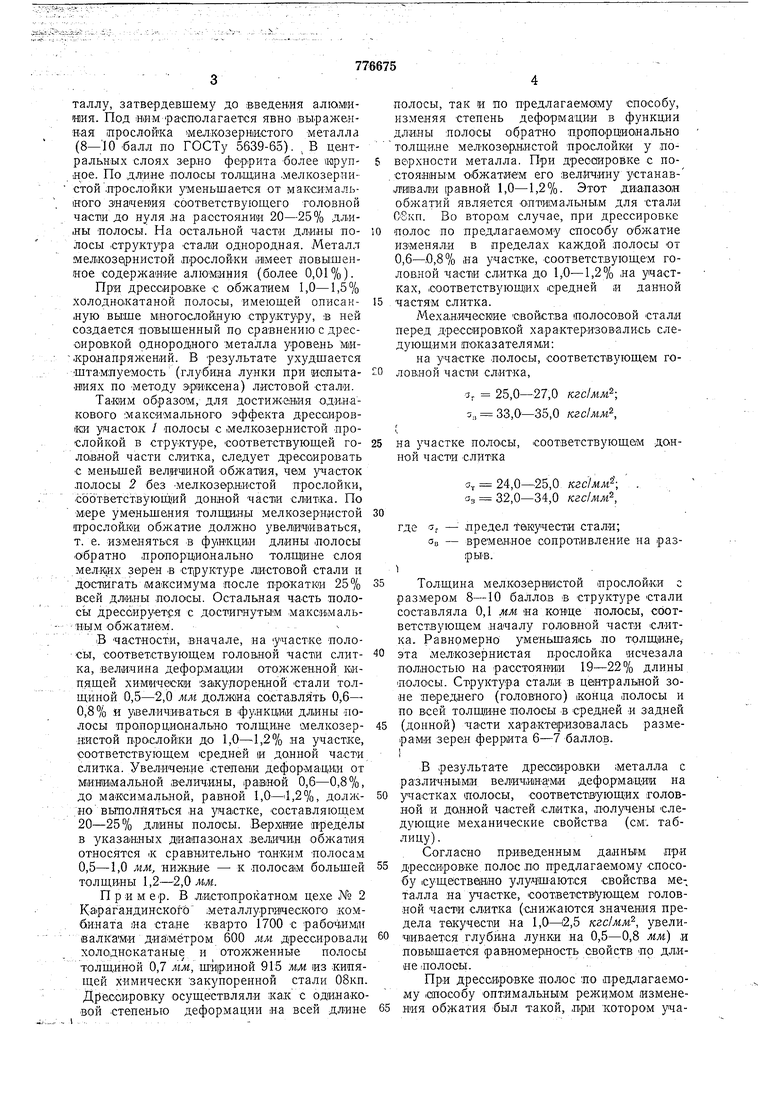

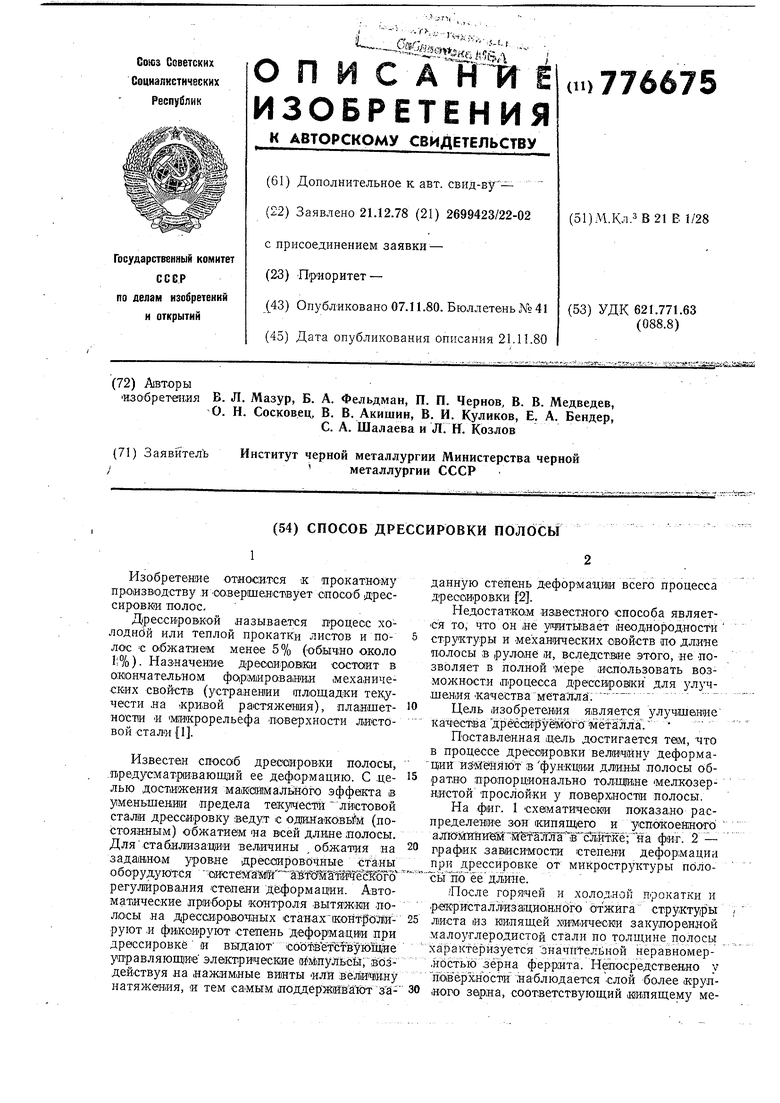

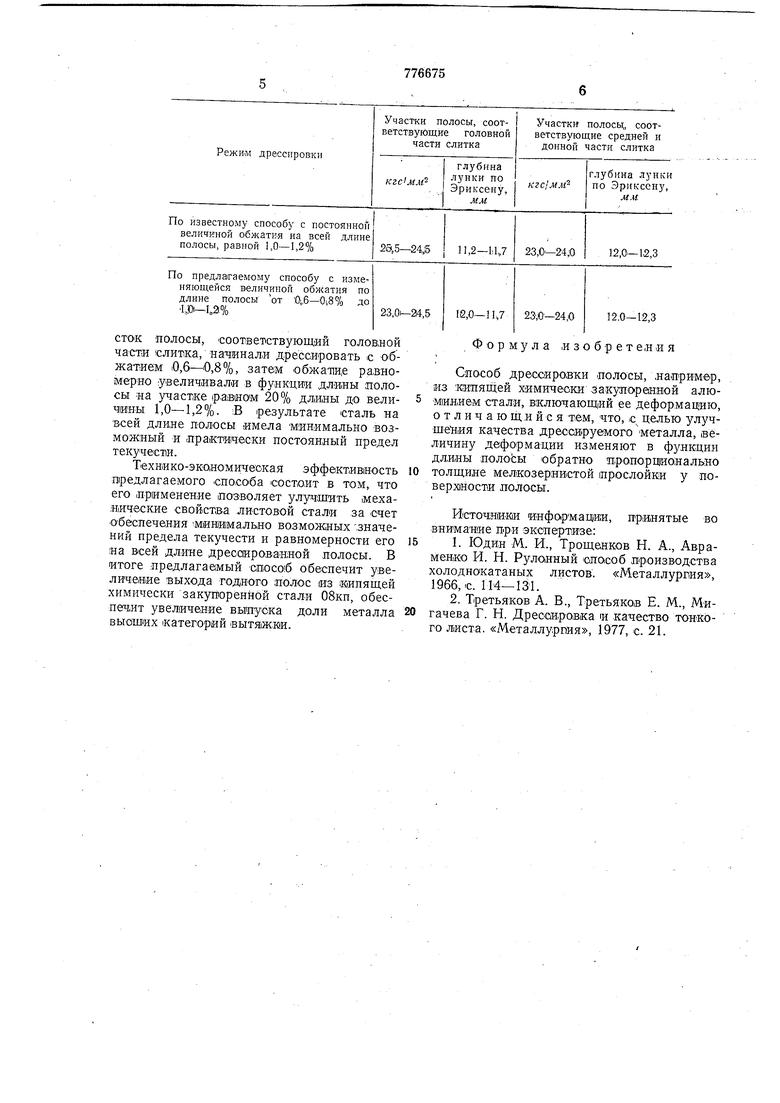

На фиг. I схематически показано распределение зон кипящего и успокоейногб аЛ1ОШтйиШметалла в сл. фиг. 2 - график .зав|Исимости степени деформации при дрессировке от микроструктуры пбло cbiliioee длине.

/После горячей и холодной прокатки и Рйкрйсталлизащиоднбго отжнга структуры Л1иста из к ипящей Х1им«ческ и закупорепной малоуглеродистой стали по толщине полосьт хаэактёризуется значительной неравномерностью .зёрна феррита. Непосредствен,но у поверхности наблюдается слой -более крупного зерна, соответствующий иипящему металлу, затвердевшему до введелия алюмяиия. Под «им располагается явно выраженная прослойка мел:КозерН|И:Стого металла (8-10 -балл по ГОСТу 5639-65). , В центральных слоях зерно феррита более irapynнре. По длине поЛО;сы толщина .мелкозернистой .прослойки уменьшается от максимальяого значения соответствующего головной до нуля ,на расстоянии 20-25% дл,илы полосы. На остальной ч-асти длины полосы структура стали однородная. Металл мел1козе|рнистой .прослойки имеет повышениое содержание алюминия (более 0,01%). При дрессировке с обжапием 1,0-1,5% холоднокатаной полосы, имеющей описанную выше многослойную спруктуру, в ней создается-повышенный по сравнению с дрессировкой однородного металла уровень ми- .кронапряжений. В результате ухудшается штамнуемость (глубина лз-нки при испытаииях по -методу эри-ксена) листовой стали.

Таким образом, для достижения одинакового максимального эффекта дресоиров«и унасток 1 полосы с мелкозернистой прослойкой в структуре, соответствующей головной части слитка, следует дрессировать с меньшей велич1иной обжа-тия, чем участок .полосы 2 без Мелкозернистой прослойки, codтвeтcтвyюп ий донной части слнтка. По мере уменьшения толщины мелкозернистой прослойки обжатие должно увеличиваться, т. е. нзменяться в функции длины полосы обратно пропорционально толщине слоя мелких зерен в сТ|руктуре листовой стали и дос-пигать мзКсимума после прокатки 25% всей длины полосы. Остальная часть полосы дрессируетея с достигнутым .максимальным обжатием.

Б частности, вн-ачале, на участке полосы, Соответствующем головной части слитка, величина деформации отожженной кипящей химически закупоренной стали толщиной 0,,0 мм должна составлять 0,6- 0,8% и увеличиваться в функции ддины полосы Пропорционально толщине мелкозернистой нрО|Слойки до 1,,2% на участке, сООтветствующем средней и донной части слитка. Увеличение степени деформации от минимальной величины, равной 0,6-0,8%, до максимальной, равной 1,0-1,2%, долж;но вьшолНяться на участке, составляющем 20-25% длины ПОЛ01СЫ. Верхгвие пределы в указанных диапазонах ведичин обжатия относятся iK сравнительно тонким полосам 0,5-1,0 мм, нижние - к полосам больщей толщины 1,,0 .

Пример. В листопрокатно.м цехе № 2 Карагандинского металлургического комбината 1на стане кварто 1700 с рабочими (ВалкаМи диаметром 600 мм дрессироваЛИ холоднокатаные и отожженные полосы толщиной 0,7 мм, щириной 915 мм из кипящей химически закупоренной стали ОВкп. Дреосировку осуществляли как с одинаковой стеПенью деформации на всей длине

полосы, так и по предлагаемому способу,

изменяя степень деформации в функции

длины полосы обратно пропорционально

толЩИне мелкозернистой прослойки у поверхности металла. При дреооировке с постоянным обжатием его величину устанавлввали (равной 1,0-1,2%. Этот диапазон

обжатий является оптимальным для стали

Свкп. Во второ/м случае, при дрессировке

ПОЛОС по предлагаемому способу изменяли в пределах каждой полосы от 0,6-,0,8% на участке, соответствующеМ головной части слитка до 1,0-1,2% на участках, соответствующих средней и данной

частяМ слитка.

Механические свойства полосовой стали перед дрессировкой характеризов-ались следующими ооказателям,и:

на участке полосы, соответствующем гоЛОБНОЙ части слитка,

-J, 25,0-27,0 кгс/мм ; :, 33,0-35,0 кгс/мм,

на участке полосы, соответствующем донной части слитка

а, 24,0-25,0 кгс1мм ; . 0-3 32,0-34,0 кгс/мм,

где - предел текучести стали;

OB - временное сопротивление на разрыв.

Толщина мелкозернистой прослойки с размером 8-10 баллов в структуре стали составляла 0,1 мм на конце полосы, Соответствующем началу головной части слитка. Равномерно уменьш аясь по толщине,

эта мелкозернистая прослойка исчезала полностью на расстоянии 19-22% длины ПОЛОСЫ. Структура стали в центральной зоне переднего (головного) конца полосы и по ВСей толщине полОоы в средней и Задней

(донной) части характеризовалась размерами зерен феррита 6-7 баллов.

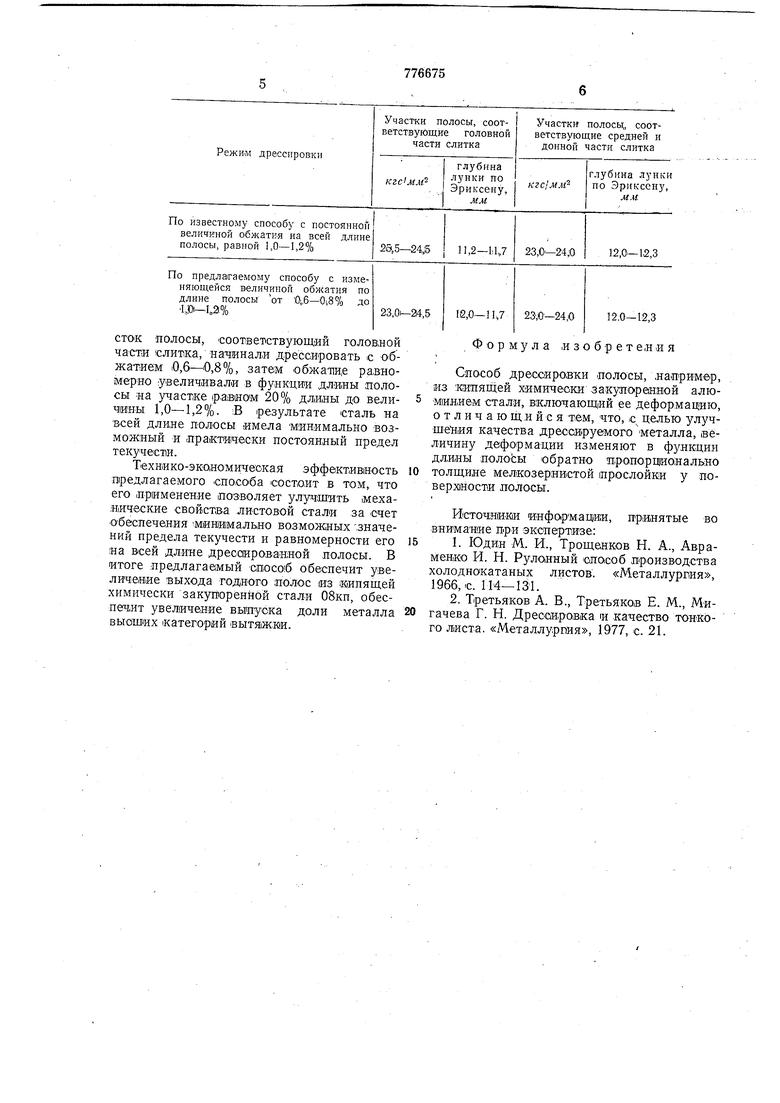

В результате дрессировки металла с различными величинами деформации на

уча-стках лолосы, соответствующих головной и донной частей слитка, получены следующие механические свойства (см . таблицу) .

Согласно приведенным данным при

дрессировке полос ло предлагаемому способу существавно улучЩаются Свойства ме-. талла на участке, соответствующем головной части слитка (снижаются значения предела текучест1И на 1,0-12,5 кгс/мм, увеличивается глубина лунки на 0,5-0,8 мм) я повышается равномерность свойств по длине лол осы.

При дрессировке полос :по предлагаемому .способу оптимальным режимом язменения обжатия был такой, при котором участок полОСЫ, Соответствующий головдой части слитка, начинали дрессировать с обжатием iO,6-0,8%, затем обжат1и,е равномерно увеличивали в функци1И длины полосы на участке р-авяом 20% длины до величины 1,0-1,2%. В результате сталь на всей длине полосы имела минимально возможный и лрактически постоянный предел текучест1И.

Технико-экономическая эффективность предлагаемого способа состоит в том, что его применение позволяет улуч1шить механические свойства листовой стали за счет обеспечения .минимально возможных значений предела текучести и равномерности его на всей длине дрессированной полосы. В итоге предлагаемый спосо б обеспечит уВеличение выхода годного полос из иипящей химически закуиоренной стали 08кп, обеспеч,ит увеличение выпуска доли металла высших категорий вытяжйи.

Формула изобретения

Способ дрессировки Полосы, например, из жипян ей химически закупоренной алюминием стали, включающий ее деформацию, отличающийся тем, Что, с целью улучЩения качества дрессируемого металла, величину деформации изменяют в функции длины полосы обратно пропорционально толщине мелкозернистой прослойки у поверх1ности полосы.

Источники информации, принятые во вниман ие при экспертизе:

Авторы

Даты

1980-11-07—Публикация

1978-12-21—Подача