Изобретение относится к области металлургии, конкретно к технологии производства холоднокатаного проката, предназначенного для эмалирования.

Холоднокатаный прокат для эмалирования должен обладать хорошей штампуемостью, а изделия, изготовленные из этого проката, должны иметь высокую стойкость против образования таких дефектов, как «апельсиновая корка» и «рыбья чешуя». Дефект «апельсиновая корка» образуется при штамповке изделия, причиной образования которого является наличие аномально крупных зерен феррита 2-5 балла в поверхностных слоях проката, которые приводят к неровностям рельефа поверхности изделия при штамповке. Дефект «рыбья чешуя» образуется на эмалированном изделии в результате откола эмали и вызван выделением водорода из металла. Обеспечение хорошей штампуемости, отсутствие дефектов «апельсиновая корка» и «рыбья чешуя» - это сложная задача при производстве холоднокатаного проката для эмалирования.

Известен способ производства горячекатаных полос из малоуглеродистых сталей, включающий их горячую прокатку с температурой конца прокатки 870-900°С, охлаждение в горизонтальном положении водой до температуры смотки 720-750°С и последующую смотку в рулоны, причем охлаждение производят за время 15-25 с подачей воды к нижней стороне полос (Патент РФ №2177042, МПК C21D 8/04, C21D 9/46, C21D 9/5, C21D 1/02, В21В 45/02, опубл. 20.12.2001 г.).

Недостаток известного способа состоит в том, что способ производства не исключает возможность образования дефектов «апельсиновая корка» при штамповке и «рыбья чешуя» в эмалированном изделии, кроме того, на поверхности проката образуются перегибы.

Известен способ производства полос из малоуглеродистых сталей, предусматривающий их горячую прокатку с температурой конца прокатки 870-900°С, включение расположенных в ряд охлаждающих секций и охлаждение движущихся полос водой до температуры смотки средней части полос 710-750°С, а концевые участки полос длиной 5-20 м охлаждают до температуры смотки 760-800°С, при этом включение охлаждающих секций производят последовательно против направления движения полос, начиная с последней секции (Патент РФ №2177043, МПК C21D 8/04, C21D 9/48, C21D 9/46, C21D 9/5, C21D 1/02, В21В 45/02, опубл. 20.12.2001 г.).

Недостаток известного способа состоит в том, что способ производства не исключает возможность образования дефектов «апельсиновая корка» при штамповке и «рыбья чешуя» в эмалированном изделии.

Известен способ горячей прокатки полосовой стали для эмалирования на непрерывном широкополосном стане с заданными температурами смотки полос в зависимости от толщины металла. Температуру смотки tсм стали, содержащей бор и алюминий, варьируют также от времени прохождения τ раската от последней клети стана до моталок и от его конечной толщины h, принимая tсм=720-750°С для h=2,0-2,2 мм и tсм=710-740°C для h=2,4-2,8 мм при τ≤7 с, а при τ>7 с и h=3,0-4,2 мм принимают tсм=700-730°C (Патент РФ №2307174, МПК C21D 8/04, В21В 1/26, опубл. 27.09.2007 г.).

Недостаток известного способа состоит в том, что способ производства не исключает возможность образования дефектов «апельсиновая корка» при штамповке и «рыбья чешуя» в эмалированном изделии.

Наиболее близким по технической сущности к предлагаемому изобретению является способ производства холоднокатаной стали для штамповки и эмалирования, включающий выплавку, разливку стали, содержащую, мас.%:

Горячую прокатку заканчивают в области температур от Ac1+90°C до Ас3-20°С, смотку горячекатаной полосы проводят при температуре не более чем на 10-30°С ниже Ac1. Холодную прокатку проводят со степенью деформации 50-70%. После холодной прокатки нагрев до температуры отжига осуществляют со скоростью 10-50°С/ч (Патент РФ №2159820, МПК C21D 8/04, C21D 9/46, опубл. 27/11/2000 г. - прототип).

Недостаток известного способа состоит в том, что при штамповке изделий на их поверхности образуется дефект «апельсиновая корка» из-за наличия крупных зерен в поверхностных слоях полос, хотя склонность к образованию дефекта «рыбья чешуя» значительно меньше.

Техническим результатом предлагаемого изобретения является снижение издержек за счет повышения качества и увеличения выхода годного при изготовлении эмалированных изделий из холоднокатаного проката из-за отсутствия склонности к появлению дефектов «апельсиновая корка» при штамповке и «рыбья чешуя» на поверхности эмалированного изделия.

Технический результат достигается тем, что в способе производства холоднокатаного проката для эмалирования, включающем выплавку стали, разливку, горячую прокатку, охлаждение полос водой, смотку полос в рулоны, травление, холодную прокатку, рекристаллизационный отжиг в колпаковой печи и дрессировку, согласно изобретению температура раската в черновой группе клетей при горячей прокатке должна быть не менее 1050°С, а температура конца прокатки составляет 845-900°С. Охлаждение горячекатаных полос производят с подачей воды сверху и снизу по ходу движения полосы, при этом время прохождения полосы от последней клети стана до начала душирования составляет 3-8 с. Смотку полос производят при температуре 700-750°С, отжиг в колпаковой печи осуществляют при температуре 680-720°С, а степень обжатия при дрессировке устанавливают в пределах 0,7-1,2%. Согласно изобретению выплавляют сталь, содержащую (мас.%): углерод 0,05-0,08, кремний 0,01-0,15, марганец 0,15-0,40, серу - не более 0,020, фосфор - не более 0,020, никель - не более 0,05, алюминий 0,01-0,06, азот - не более 0,012, железо и неизбежные примеси - остальное. Сталь может дополнительно содержать бор в количестве 0,0008-0,005 мас.%.

Сущность изобретения состоит в следующем. Прокат для эмалирования должен быть прочным, пластичным и способным к эмалируемости (без склонности к образованию дефекта «апельсиновая корка» при штамповке и дефекта «рыбья чешуя» на эмалированном изделии). Оптимальный комплекс механических свойств и микроструктуры зависит от режимов деформационно-термической обработки и химического состава стали. Для исключения дефекта «апельсиновая корка» при штамповке необходимо обеспечить равномерную микроструктуру феррита на горячекатаном прокате, а значит и на холоднокатаном прокате (учитывая эффект наследственности микроструктуры). Для увеличения стойкости эмалевого покрытия и исключения дефекта «рыбья чешуя» необходимо создавать «ловушки» для водорода, которые задерживают его в металле. Склонность к образованию отколов эмали оценивают по водородному показателю (Н).

Горячая прокатка с температурой раската более 1050°С приводит к снижению скорости охлаждения раската и проведению деформации в последних клетях чистовой группы стана в критической области, за счет чего формируется однородная микроструктура. Это приводит к улучшению штампуемости и исключению образования дефекта «апельсиновая корка».

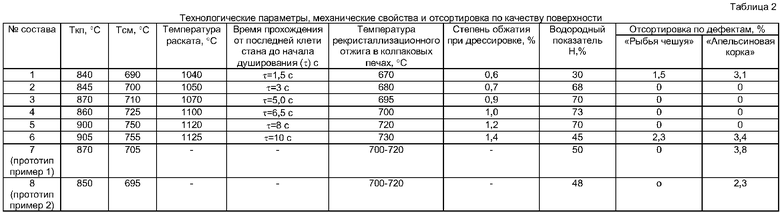

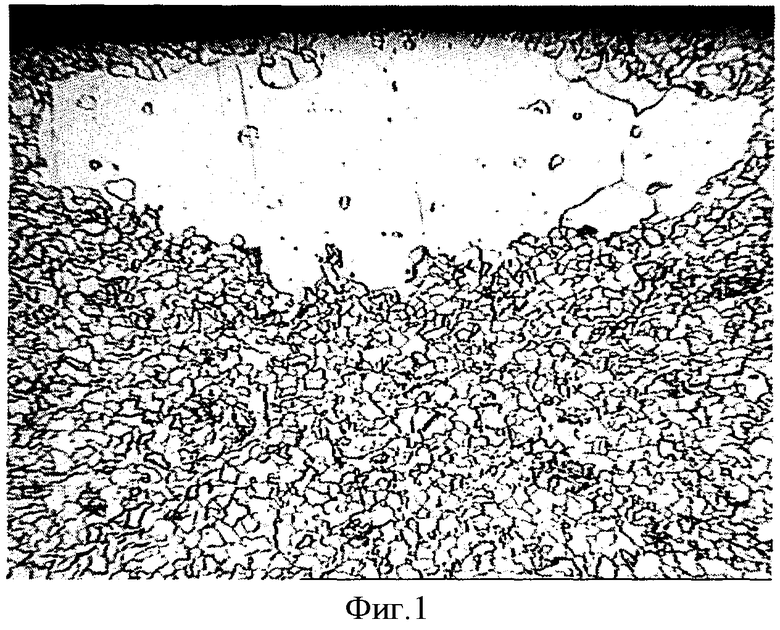

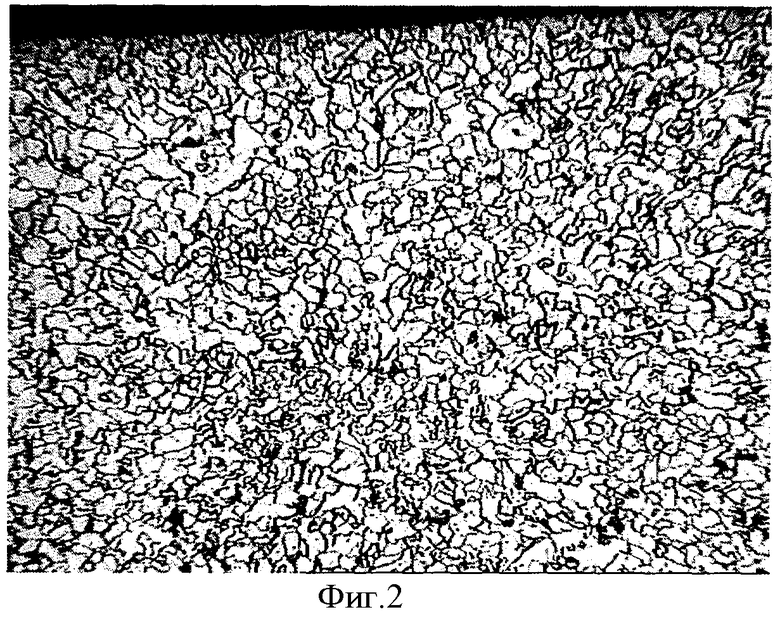

Экспериментально установлено, что охлаждение полос после горячей прокатки с временем прохождения полосы от последней клети стана до начала душирования τ=3-8 с приводит к формированию равномерного ферритного зерна, без крупных зерен на поверхности полосы, что исключает образование дефекта «апельсиновая корка» при штамповке, а также улучшает штампуемость проката. При времени τ<3 с формируется неоднородная микроструктура с аномально крупными зернами в поверхностных слоях полосы, при τ>8 с ухудшается штампуемость проката. На фиг.1-2 приведена микроструктура холоднокатаного проката с различным временем прохождения полосы от последней клети стана до начала душирования (фиг.1 - τ=1,5 с, микроструктура имеет аномально крупные зерна в поверхностных слоях полосы; фиг.2 - τ=5,5 с, микроструктура имеет равномерное зерно по всей толщине полосы).

Охлаждение полос после горячей прокатки с подачей воды сверху и снизу по ходу движения полосы исключает образование перегибов на поверхности полосы.

Горячая прокатка с температурами конца прокатки 845-900°С и смотки 700-750°С обеспечивает формирование оптимальной текстуры металла с преобладающей кристаллографической ориентировкой <111>, а также микроструктуры с высокой стабильностью и равномерностью. При температуре конца прокатки ниже 845°С прокатка будет осуществляться в двухфазной области, что приведет к формированию разнобальной микроструктуры, что приведет к ухудшению штампуемости и образованию дефекта «апельсиновая корка». При температуре конца прокатки выше 900°С из-за высокой скорости охлаждения (для обеспечения требуемой температуры смотки 700-750°С) формируется мелкозернистая микроструктура и мелкий цементит, что приведет к ухудшению штампуемости и образованию дефекта «рыбья чешуя». При температуре смотки ниже 700°С формируется мелкий цементит, который приведет к ухудшению штампуемости и образованию дефекта «рыбья чешуя». При температуре смотки выше 750°С образуется значительная эллипсность рулонов, что в дальнейшем затрудняет технологическую переработку такого металла.

В результате рекристаллизационного отжига при температурах отжига 680-720°С формируется однородная микроструктура с зерном не крупнее 6 баллов (в пределах трех смежных) и цементитом не крупнее 3 баллов. Уменьшение температуры отжига ниже 680°С не обеспечивает необходимый уровень механических свойств. Увеличение температуры отжига выше заявленных параметров образуется неравномерная микроструктура, что приводит к образованию дефекта «апельсиновая корка».

Окончательно механические свойства формируются при дрессировке. Дрессировка полос с обжатием 0,7-1,2% обеспечивает оптимальный уровень механических свойств. Обжатие менее 0,7% приводит к появлению площадки текучести на диаграмме растяжения при испытании на разрыв, а значит к старению металла. Дрессировка с обжатием более 1,2% приводит к ухудшению механических свойств проката.

Содержание углерода и азота в заявленных пределах является оптимальным для обеспечения хорошей штампуемости проката и получения однородной микроструктуры, не ухудшающей сцепления эмалевого покрытия с металлом. Углерод и азот упрочняют структуру и измельчают зерно феррита за счет выделения карбидов, нитридов, карбонитридов, что улучшает стойкость и качество эмалирования. В случае микролегирования бором в твердом растворе образуются карбоборидные фазы типа FemBnCxNy, которые дополнительно измельчают зерно феррита. Образующиеся включения служат «ловушками» для водорода, проникающего в сталь при эмалировании, тем самым уменьшается его выделение в процессе формирования эмалиевого покрытия, за счет чего достигается высокий водородный показатель и исключается образование дефекта «рыбья чешуя».

Марганец обеспечивает получение заданных механических свойств и микроструктуры. При содержании марганца менее 0,15% микроструктура имеет неравномерную величину зерна, что отрицательно сказывается на качестве эмалевого покрытия, а также может образовываться дефект «рваная кромка» на полосе. Увеличение содержания марганца более 0,40% чрезмерно упрочняет сталь, ухудшает ее пластичность.

Кремний в стали применен как раскислитель. При содержании кремния менее 0,01% ухудшается раскисленность, микроструктура имеет неравномерную величину зерна, ухудшается качество эмалевого покрытия. При содержании кремния более 0,15% резко снижается пластичность, имеет место охрупчивание стали.

Алюминий введен в сталь как раскислитель. При содержании алюминия менее 0,01% увеличивается разнозернистость стали, сталь становится склонной к старению, ухудшается качество эмалевого покрытия. Увеличение содержания алюминия более 0,06% приводит к ухудшению комплекса механических свойств.

Примеры реализации способа.

В кислородном конвертере выплавили 6 плавок стали, химический состав которых приведен в таблице 1.

Выплавленную сталь разливали на машине непрерывного литья в слябы сечением 250×1280-1320 мм. Слябы нагревали в нагревательной печи с шагающими балками до температуры 1250-1260°С в течение 2,5-3,5 часа и прокатывали на непрерывном широкополосном стане 2000 в полосы толщиной 2,2-5,5 мм. Горячекатаные полосы на отводящем рольганге охлаждали водой и сматывали в рулоны. Охлажденные рулоны подвергали травлению в непрерывном травильном агрегате. Затем травленые полосы прокатывали на 5-ти клетевом стане до толщины 0,5-2,0 мм. Холоднокатаные полосы отжигали в колпаковых печах с водородной защитной атмосферой. Отожженные полосы дрессировали. Технологические параметры на прокатных переделах, водородный показатель и отсортировка по дефектам приведены в таблице 2.

Из таблиц 1-2 видно, что в случае реализации предложенного способа (составы №2-5) достигается водородный показатель 68-73%, отсортировка по дефектам «рыбья чешуя» и «апельсиновая корка» отсутствует. При запредельных значениях заявленных параметров (составы №1 и №6) достигнут более низкий водородный показатель и составляет 30-45%, отсортировка по «рыбьей чешуе» составляет 1,5-2,3%, по «апельсиновой корке» - 3,1-3,4%.

Химический состав опытных плавок

1. Составы 2-5 - согласно предлагаемого изобретения.

2. Составы 1 и 6 - запредельные.

3. Составы 7 и 8 - прототип, состав №7 дополнительно содержит 0,05 мас.% хрома; 0,06 мас.% меди, состав №8 дополнительно содержит 0,02 мас.% хрома; 0,03 мас.% меди.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОИЗВОДСТВА НИЗКОУГЛЕРОДИСТОЙ ХОЛОДНОКАТАНОЙ СТАЛИ ДЛЯ ШТАМПОВКИ И ПОСЛЕДУЮЩЕГО ЭМАЛИРОВАНИЯ | 2010 |

|

RU2424328C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛОС ХОЛОДНОКАТАНОГО ЛИСТОВОГО ПРОКАТА ДЛЯ ЭМАЛИРОВАНИЯ ИЗ НИЗКОУГЛЕРОДИСТОЙ СТАЛИ ТИПА 08, ЛЕГИРОВАННОЙ ФОСФОРОМ (0,04 - 0,10 МАС.%) И АЛЮМИНИЕМ (0,02 - 0,08 МАС.%) | 1992 |

|

RU2010634C1 |

| СПОСОБ ПРОИЗВОДСТВА ГОРЯЧЕКАТАНОГО ПОДКАТА СТАЛЬНОЙ ПОЛОСЫ ТОЛЩИНОЙ 1,8-2,0 мм ДЛЯ ЭМАЛИРОВАНИЯ | 2009 |

|

RU2392335C1 |

| СПОСОБ ПРОИЗВОДСТВА ГОРЯЧЕКАТАНОГО ПОДКАТА ДЛЯ ПРОИЗВОДСТВА ПРОКАТА ДЛЯ ЭМАЛИРОВАНИЯ | 2005 |

|

RU2305137C2 |

| СПОСОБ ПРОИЗВОДСТВА СТАЛЬНОГО ЛИСТА ДЛЯ ЭМАЛИРОВАНИЯ | 1999 |

|

RU2165809C1 |

| РУЛОННЫЙ ПРОКАТ ИЗ ХОЛОДНОКАТАНОЙ СТАЛИ И СПОСОБ ЕГО ПРОИЗВОДСТВА | 2023 |

|

RU2821636C1 |

| СПОСОБ ПРОИЗВОДСТВА ХОЛОДНОКАТАНЫХ ПОЛОС ДЛЯ ЭМАЛИРОВАНИЯ | 2008 |

|

RU2392072C1 |

| СПОСОБ ПРОИЗВОДСТВА НИЗКОУГЛЕРОДИСТОЙ ХОЛОДНОКАТАНОЙ СТАЛИ ДЛЯ ШТАМПОВКИ И ПОСЛЕДУЮЩЕГО ЭМАЛИРОВАНИЯ | 2000 |

|

RU2159820C1 |

| СПОСОБ ПРОИЗВОДСТВА ХОЛОДНОКАТАНОЙ НЕСТАРЕЮЩЕЙ СТАЛИ ДЛЯ ЭМАЛИРОВАНИЯ | 1992 |

|

RU2039839C1 |

| СПОСОБ ПРОИЗВОДСТВА НИЗКОУГЛЕРОДИСТОЙ ЛИСТОВОЙ СТАЛИ | 2005 |

|

RU2288281C1 |

Изобретение относится к области металлургии, конкретно к технологии производства холоднокатаного проката, предназначенного для эмалирования. Техническим результатом изобретения является повышение качества и увеличение выхода годного из-за отсутствия склонности к появлению дефектов «апельсиновая корка» при штамповке и «рыбья чешуя» на поверхности эмалированного изделия. Для достижения технического результата в процессе горячей прокатки температура раската в черновой группе клетей составляет не менее 1050°С, а температура конца прокатки - 845-900°С. Охлаждение горячекатаных полос производят с подачей воды сверху и снизу по ходу движения полосы, при этом время прохождения полосы от последней клети стана до начала охлаждения составляет 3-8 с, затем производят смотку полос при 700-750°С, травление, дрессировку со степенью обжатия при 0,7-1,2%, рекристаллизационный отжиг в колпаковой печи при 680-720°С. Полосу получают из стали, содержащей, мас.%: углерод 0,05-0,08, кремний 0,01-0,15, марганец 0,15-0,40, серу - не более 0,020, фосфор - не более 0,020, никель - не более 0,05, алюминий 0,01-0,06, азот - не более 0,012, железо и неизбежные примеси - остальное. Сталь может дополнительно содержать бор в количестве 0,0008-0,005 мас.%. 2 з.п. ф-лы, 2 табл., 2 ил.

1. Способ производства холоднокатаного проката для эмалирования, включающий выплавку, разливку стали, горячую прокатку, охлаждение полос водой, смотку полос в рулоны, травление, холодную прокатку, рекристаллизационный отжиг в колпаковой печи, дрессировку, отличающийся тем, что горячую прокатку осуществляют с температурой раската в черновой группе клетей не менее 1050°С, заканчивают горячую прокатку при температуре 845-900°С, охлаждение полос после горячей прокатки производят с подачей воды сверху и снизу по ходу движения полосы, при этом время прохождения полосы от последней клети стана до начала душирования составляет 3-8 с, смотку полос производят при температуре 700-750°С, отжиг в колпаковой печи осуществляют при температуре 680-720°С, а степень обжатия при дрессировке устанавливают в пределах 0,7-1,2%.

2. Способ по п.1, отличающийся тем, что выплавляют сталь, содержащую компоненты в следующем соотношении, мас.%:

3. Способ по п.2, отличающийся тем, что сталь дополнительно содержит бор в количестве 0,0008-0,005 мас.%.

| СПОСОБ ПРОИЗВОДСТВА НИЗКОУГЛЕРОДИСТОЙ ХОЛОДНОКАТАНОЙ СТАЛИ ДЛЯ ШТАМПОВКИ И ПОСЛЕДУЮЩЕГО ЭМАЛИРОВАНИЯ | 2000 |

|

RU2159820C1 |

| СПОСОБ ПРОИЗВОДСТВА ХОЛОДНОКАТАНЫХ ПОЛОС ИЗ СВЕРХНИЗКОУГЛЕРОДИСТОЙ СТАЛИ | 2002 |

|

RU2212457C1 |

| СПОСОБ ПРОИЗВОДСТВА НИЗКОУГЛЕРОДИСТОЙ ЛИСТОВОЙ СТАЛИ | 2005 |

|

RU2288281C1 |

| СПОСОБ ПРОИЗВОДСТВА СТАЛЬНОЙ ПОЛОСЫ ДЛЯ ЭМАЛИРОВАНИЯ | 1996 |

|

RU2101368C1 |

| US 4348229 A, 07.09.1982 | |||

| Приспособление для точного наложения листов бумаги при снятии оттисков | 1922 |

|

SU6A1 |

Авторы

Даты

2010-01-20—Публикация

2008-12-22—Подача