1

Изобретение относится к области производства огнеупорных материалов муллитового состава н может быть использовано для изготовления нористых огнеупорных материалов муллитового состава с малой объемной массой и повышенной термостойкостью.

Известна шихта для изготовления огнеупорного материала муллитового состава на основе алюмосиликатов и фтористого алюминия 1.

Недостатком известной шихты является сравнительно большая объемная масса н невысокая термическая стойкость.

Наиболее близким техническим решением к изобретению является шихта для изготовления огнеупорного материала муллитового состава, содержаш,ая глинозем, кремнезем, содержащий комнонент и фтористый алюминий ,2 нри следующем соотношении компонентов, мол.%:

Глинозем0,5-3,0

Кремнеземсодержащий компонент2,375-5,75

Фтористый алюминий0,5-5,0

Недостатком этой шихты является большая объемная масса и низкая термическая стойкость.

Известен также способ изготовления огнеупорного материала из глинистого компонента и фторида алюминия, являющийся

наиболее близким техническим решением к

данному, включающий смещение исходных

компонентов, формование заготовок, сушку

5 и обжиг изделий нри температуре 1100-

1200°С в течение 5 час 3.

Недостатком материалов, получаемых известным способом, является больщая объемная масса и невысокая термическая 10 стойкость.

Целью изобретения является получение легковесного материала с новышенной термической стойкостью.

Поставленная цель достигается тем, что 15 шихта для огнеупорного материала, включающая глинозем, Кремнеземсодержащий компонент и фторид алюминия, в качестве кремнеземсодержащего компонента содержит кварцевый песок и дополнительно гид20 ролизованный тетраэтоксисилан при следующем соотношении компонентов, вес. %: Глинозем1-29

Кварцевый песок19-21

Фторид алюминия16-28

25Гидролнзованный

тетраэтоксисилан36-50

Причем, данный огнеупорный материал

получают способом, включающим смеши30 ванне компонентов, формование заготовок.

MX сушку и обжиг при 1150-1250°С. При этом формование осуществляют литьем с последующим виброуплотнеиием, а обжиг под давлеппем 0,5-25 ати.

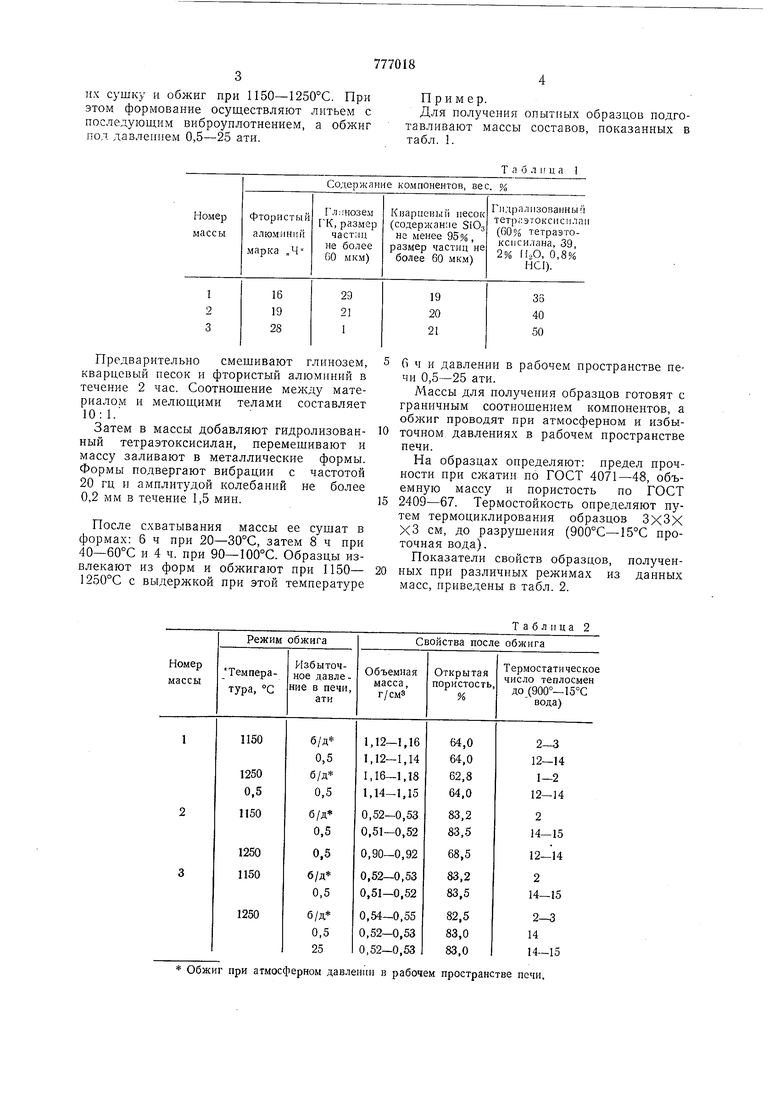

Пример.

Для получения опытных образцов подготавливают массы составов, показанных в табл. 1.

Т а б л I ц а

| название | год | авторы | номер документа |

|---|---|---|---|

| Шихта для изготовления легковесного огнеупорного материала | 1983 |

|

SU1122639A1 |

| Шихта для изготовления теплоизо-ляциОННОгО ОгНЕупОРНОгО МАТЕРиАлА | 1979 |

|

SU814980A1 |

| Шихта для изготовления огнеупорного материала (варианты) | 1982 |

|

SU1085963A1 |

| Шихта для изготовления теплоизоляционного огнеупорного материала | 1979 |

|

SU876610A1 |

| Способ получения керамического расклинивающего агента (варианты) | 2015 |

|

RU2588634C9 |

| Способ получения керамического расклинивающего агента (варианты) | 2015 |

|

RU2696691C1 |

| Шихта для изготовления огнеупоров | 1991 |

|

SU1794072A3 |

| Способ получения проницаемого керамического материала с высокой термостойкостью | 2018 |

|

RU2700386C1 |

| ШИХТА ДЛЯ ИЗГОТОВЛЕНИЯ ЛЕГКОВЕСНОГО КРЕМНЕЗЁМИСТОГО ПРОППАНТА И ПРОППАНТ | 2017 |

|

RU2650149C1 |

| МУЛЛИТОВЫЙ МАТЕРИАЛ ДЛЯ ПРОИЗВОДСТВА ОГНЕУПОРНЫХ ИЗДЕЛИЙ И ПОКРЫТИЙ | 2002 |

|

RU2228918C2 |

Предварительно смещивают глинозем, кварцевый песок и фтористый алюминий в течение 2 час. Соотношение между материалом и мелющими телами составляет 10:1.

Затем в массы добавляют гидролизованный тетраэтоксисилан, перемешивают и массу заливают в металлические формы. Формы подвергают вибрации с частотой 20 ГЦ и амплитудой колебаний не более 0,2 мм в течение 1,5 мин.

После схватывания массы ее сущат в формах: 6 ч при 20-30°С, затем 8 ч при 40-60°С и 4 ч. при 90-100°С. Образцы извлекают из форм и обжигают при 1150- 1250°С с выдержкой при этой температуре

Обжиг при атмосферном давлении в рабочем пространстве печи.

Очи давлении в рабочем пространстве печи 0,5-25 ати.

Массы для получения образцов готовят с

граничным соотношением компонентов, а

обжиг проводят при атмосферном и избыточном давлениях в рабочем пространстве

печи.

На образцах определяют: предел прочности при сжатии по ГОСТ 4071-48, объемную массу и пористость по ГОСТ 2409-67. Термостойкость определяют путем термоциклирования образцов ЗХЗХ ХЗ см, до разрушения (900°С-15°С проточная вода).

Показатели свойств образцов, полученных при различных режимах из данных масс, приведены в табл. 2.

Таблица 2 5 Формул а изобретения 1. Шихта для огнеупорного материала, включающая глинозем, кремнеземсодержаш,ий компонент и фторид алюминия, отли-5 чающаяся тем, что, с целью получения легковесного материала с повышенной термической стойкостью, она содержит в качестве кремнеземсодержащего компонента кварцевый песок и дополнительно гидроли-ю зованный тетраэтоксисилап при следующем соотношении компонентов, вес. %: Глинозем 1-29 Кварцевый песок 19-21 Фторид алюминия 16-2815 Гидролизованный тетраэтоксисилан 36-50 6 2. Способ изготовления огнеупорного материала из шихты по п. 1 путем смешивания компонентов, формования заготовок, их сушки и обжига при 1150-1250°С, отличающийся тем, что формование осуществляют литьем с последующим виброуплотнением, а обжиг проводят под давлением 0,5-25 ати. Источники информации, принятые во внимание при экспертизе 1. Locsei В. Р. «Interceram, 1969, 18, №4,285-291. 2. Авторское свидетельство СССР по заявке № 2448604/29-33, кл. С 04В 35/18, 1977. 3. Locsei В. Р. «Acta Techn. Akad. Scient. Hung, 1963, 44, № 1-2, p. 11.

Авторы

Даты

1980-11-07—Публикация

1978-05-04—Подача