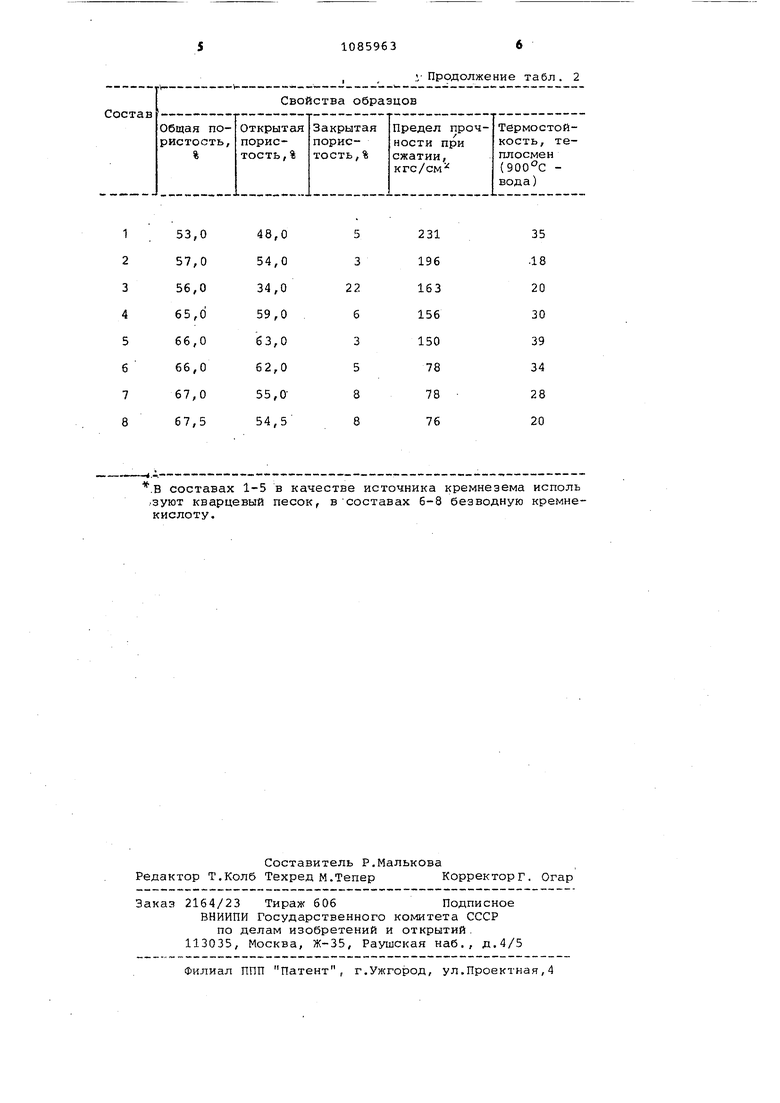

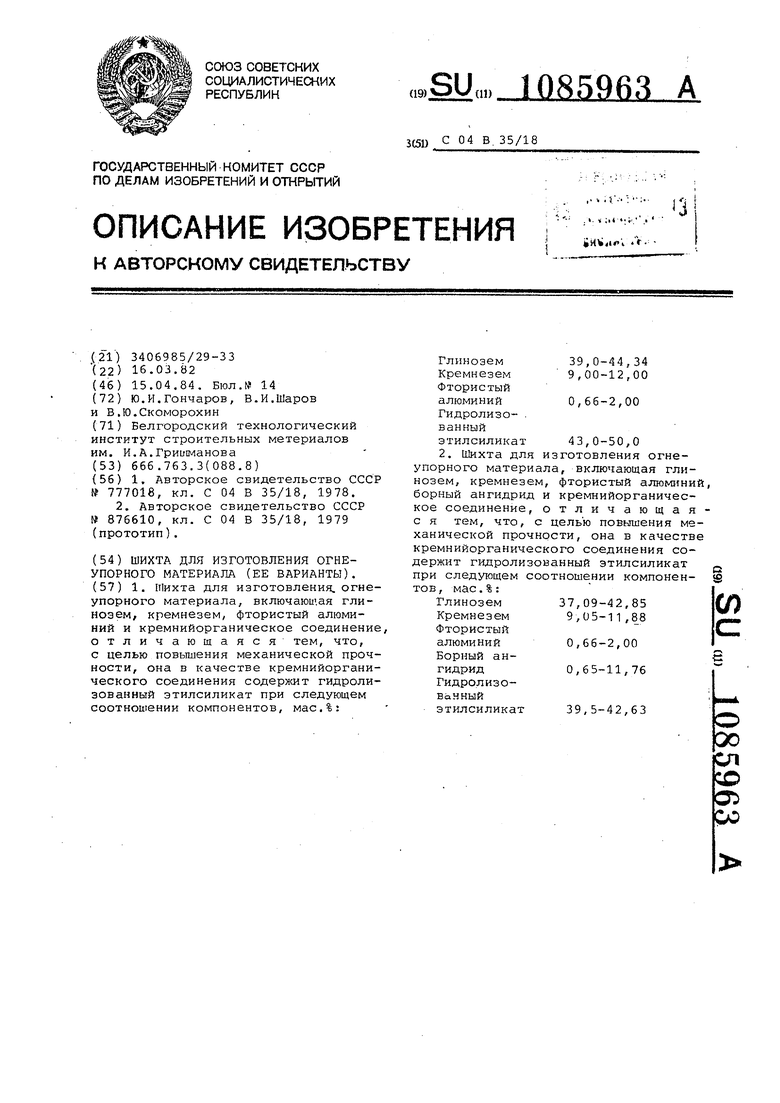

Изобретение относится к произво ству огнеупорных материалов муллит вого состава и может быть использо но для изготовления высокоглиноэем тых изделий (например муллитового кирпича и изделий сложной конфигур ции), отличающихся высокой механич кой прочностью и термостойкостью. Известна шихта для изготовления муллитового огнеупора на основе кр мнезема, фтористого алюминия и тет этоксисилана l Недостатком известной шихты явл ется невысокая прочность получаемы материалов. Наиболее близким техническим pe кием к изобретению является шихта для изготовления огнеупорного мате ала, содержащая, вес.%: 0,1-5,0 Глинозем 4,0-20,0 Кремнезем Фтористый 0,1-15,9 алюминий Борная кислота или борный ан0,1-12,0 гидрид Нитевидные кристаллы 5,0-39,8 муллита Гидролизованный тетраэто4.7,0-50,0 ксисилан Недостатком известной шихты является невысокая механическая прочность кгс/см. . Поставленная цель достигается те что шихта для изготовления огнеупор ного материала, включаквдая глинозем кремнезем, фтористый алюминий и кре нийорганическое соединение, в качес ве последнего содержит гидролизован ный этилсиликат при следующем соотн .шении компонентов, мас.%: Глинозем 39,00-44,34 Кремнезем 9,00-12,00 Фтористый алюминий0,66-2,00 Гидролизованный этилсиликат43,0-50,0 для изготовления огнеупорного материала, включающая глинозем, кремнезем, фтористый алюминий, борный ангидрид и кремнийорганическое соединение, в качестве последнего содержит гидролизованный этилсиликат при следующем соотношении компонентов, мас.%: 37,09-42,85 Глинозем 9,05-11,88 Кремнезем Фтористый 0,66-2,00 алюминий Борный ан0,65-11,76 гидрид Гидролизованный этил39,5-42,63 силикат Для приготовления шихт смешивают исходные компоненты в заданных количествах. Из приготовленных масс готовят образцы по следующей технологии. Массу разливают по формам и сушат в течение 6 сут на воздухе (20-25°С), а затем 24 ч при 120°С. Обжиг проводят при 1600с. Составы шихт и свойства образцов приведены в табл.1. Составы шихт (вариант) и свойства образцов приведены в табл.2. Использование предлагаемых составов шихт позволяет повысить механическую прочность огнеупорных материалов муллитового состава с 45 до 230 кгс/см. Кроме того, применение предлагаемых составов позволяет исключить промежуточный технологический процесс (предварительное получение игольчатых и нитевидных кристаллов муллита). В результате внедрения нового огнеупорного материала в промышленность продолжительность службы печей увеличивается на 25%, расход тепла уменьшается на 15%. Экономический эффект составляет около 500 тыс.руб. на одну периодическую печь объемом 80 м. Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Шихта для изготовления легковесного огнеупорного материала | 1983 |

|

SU1122639A1 |

| Шихта для изготовления теплоизо-ляциОННОгО ОгНЕупОРНОгО МАТЕРиАлА | 1979 |

|

SU814980A1 |

| Шихта для огнеупорного материала и способ его изготовления | 1978 |

|

SU777018A1 |

| Шихта для изготовления теплоизоляционного огнеупорного материала | 1979 |

|

SU876610A1 |

| Огнеупорное изделие и способ его изготовления | 1981 |

|

SU1060597A1 |

| Шихта для изготовления огнеупорного материала | 1979 |

|

SU857076A1 |

| Шихта для изготовления капсельного припаса | 1980 |

|

SU893957A1 |

| Способ изготовления сложнопрофильных корундомуллитовых огнеупорных изделий | 2023 |

|

RU2822232C1 |

| Шихта для изготовления огнеупоров | 1979 |

|

SU796229A1 |

| Шихта для изготовления огнеупорных изделий | 1982 |

|

SU1047875A1 |

1. Шихта для изготовления, огнеупорного материала, включающая глиноэем, кремнезем, фтористый алюминий и кремнийорганическое соединение, отличающаяся тем, что, с целью повьпиения механической прочности, она в качестве кремнийорганического соединения содеряшт гидролизованный этилсиликат при следующем соотношении компонентов, мас.%: Глинозем 39,0-44,34 Кремнезем 9,00-12,00 Фтористый алюминий 0,66-2,00 Гидролизо- . ванный этилсиликат 43,0-50,0 2. Шихта для изготовления огнеупорного материала, включающая глинозем, кремнезем, фтористый алюминий, борный ангидрид и кремнийорганическое соединение, отличающаяс я тем, что, с целью повышения механической прочности, она в качестве кремнийорганического соединения содержит гидролизованный этилсиликат I при следующем соотношении компонентов, мас.%: (Л 37,09-42,85 Глинозем 9,05-11,88 Кремнезем Фтористый 0,66-2,00 алюминий Борный ан0,65-11,76 гидрид ГидролизоВаННЫЙ 39,5-42,63 этилсиликат 00 ел х 00

12,0 12,00 9,00 12,00

44,34

.15 43,13 1,43 39,00 1,40 43,00 1,08 В составах 1-3 в кварцевый песок,

Продолжение табл. 1

Т а

лица качестве источника кремнезема используют в составе 4 - безводную кремнекислоту.

.В составах 1-5 в качестве источника кремнезема исполь зуют кварцевый песок, всоставах 6-8 безводную кремнекислоту.

у Продолжение табл. 2

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Шихта для изготовления теплоизоляционного огнеупорного материала | 1979 |

|

SU876610A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1984-04-15—Публикация

1982-03-16—Подача