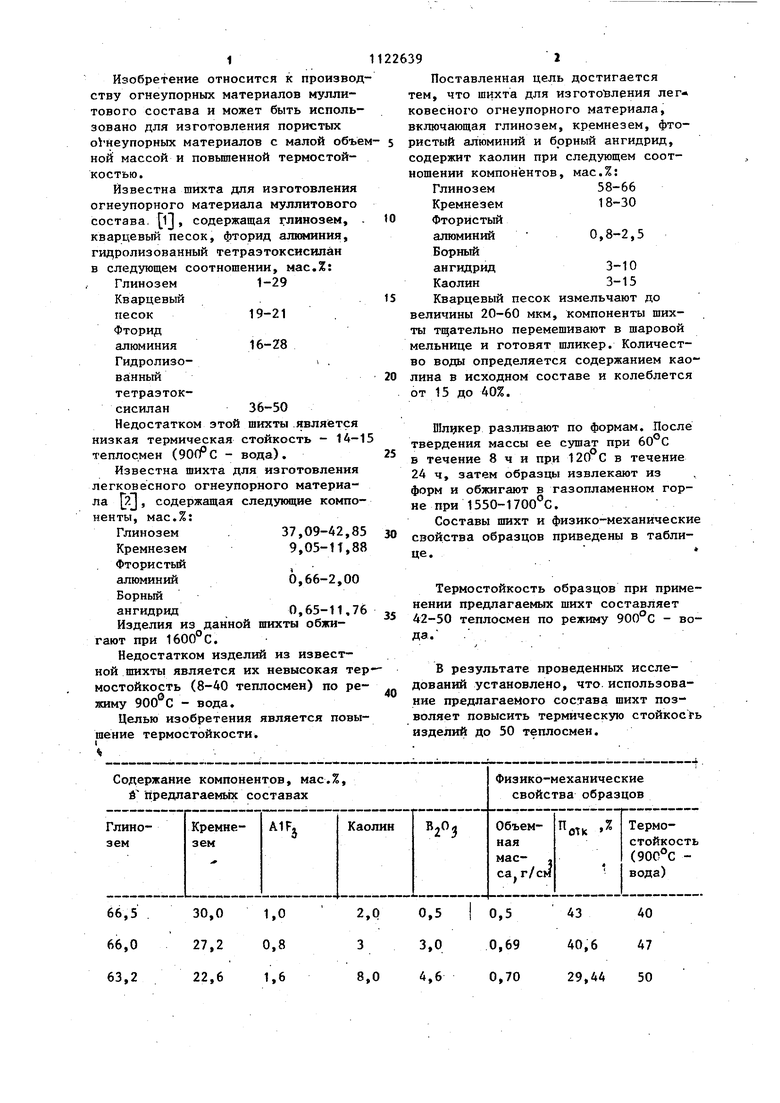

1 Изобретение относится к произво ству огнеупорных материалов муллитового состава и может быть исполь зовано для изготовления пористьк о неупорных материалов с малой объ ной массой и повышенной термостойкостью. Известна шихта для изготовления огнеупорного материала муллитового состава, lj, содержащая глинозем, кварцевый песок, фторид алн миния, ги poлизoвaнный тетраэтоксисилаи в следующем соотношении, мас.%: Глинозем 1-29 Кварцевый . песок19-21 Фторид алюминия 16-28 Гидролизо- . ванный тетраэтоксисилан 36-50 Недостатком этой шихты является низкая термическая стойкость - 14- теплосмен (90СРС - вода). Известна шихта для изготовления легковесного огнеупорного материала /Г, содержащая следующие компо ненты, мас.%: 37,09-42,8 Глинозем Кремнезем 9,05-11,8 Фтористый 6,66-2,00 алюминий Борный 0,65-11,7 ангидрид Изделия из данной шихты обжигают при 1600°С. Недостатком изделий из известной шихты является их невысокая те мостойкость (8-40 теплосмен) по ре жиму 900 С - вода. Целью изобретения является повы шение термостойкости. % ,-. Содержание компонентов, мас.%, 6 предлагаемьЬс составах

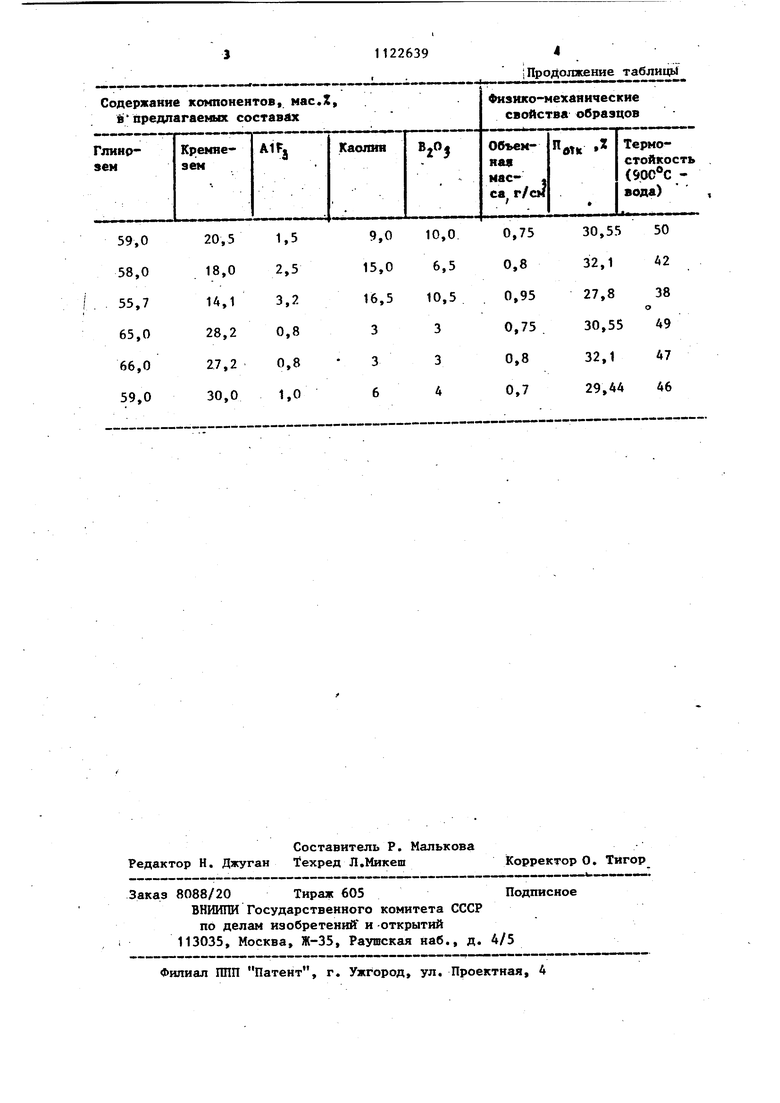

Физико-механические свойства образцов 392 Поставленная цель достигается тем, что шихта для изготовления лег« ковесного огнеупорного материала, включающая глинозем, кремнезем, фтористый алюминий и борный ангидрид, содержит каолин при следующем соотношении компонентов, мас.%: Глинозем Кремнезем Фтористый 0,8-2,5 алюминий Борный ангидрид Каолин Кварцевый песок измельчают до величины 20-60 мкм, компоненты шихты тщательно перемешивают в шаровой мельнице и готовят шликер. Количество воды определяется содержанием каолина в исходном составе и колеблется от 15 до 40%. Шлцкер разливают по формам. После твердения массы ее сушат при 60°С в течение 8 ч и при 120 С в течение 24 ч, затем образцы извлекают из форм и обжигают в газопламенном горне при 1550-1700 0. Составы шихт и физико-механические свойства образцов приведены в таблице. Термостойкость образцов при применении предлагаемых шихт составляет 42-50 теплосмен по режиму 900°С - вода. В результате проведенных исследований установлено, что. использование предлагаемого состава шихт позволяет повысить термическую стойкость изделий до 50 теплосмен.

I Продолжение таблицы

| название | год | авторы | номер документа |

|---|---|---|---|

| Шихта для огнеупорного материала и способ его изготовления | 1978 |

|

SU777018A1 |

| Шихта для изготовления огнеупорного материала (варианты) | 1982 |

|

SU1085963A1 |

| Шихта для изготовления теплоизоляционного огнеупорного материала | 1979 |

|

SU876610A1 |

| Шихта для изготовления теплоизо-ляциОННОгО ОгНЕупОРНОгО МАТЕРиАлА | 1979 |

|

SU814980A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПЛАВЛЕНОЛИТОГО МАТЕРИАЛА КОМСИЛИТ СТС ДЛЯ ФУТЕРОВКИ ТЕПЛОВЫХ АГРЕГАТОВ ЦВЕТНОЙ МЕТАЛЛУРГИИ | 2009 |

|

RU2410349C1 |

| Шихта для изготовления огнеупоров | 1991 |

|

SU1794072A3 |

| Шихта для изготовления огнеупорного материала | 1989 |

|

SU1609778A1 |

| Шихта для изготовления огнеупоров | 1981 |

|

SU975677A1 |

| СОСТАВ ДЛЯ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКИХ МАТЕРИАЛОВ | 1996 |

|

RU2116278C1 |

| Огнеупорная масса | 1981 |

|

SU1008194A1 |

ШИХТА ДЛЯ ИЗГОТОВЛЕНИЯ ЛЕГКОВЕСНОГО ОГНЕУПОРНОГО МАТЕРИАЛА, включаюв;ая глинозем, кремнезем, фтористый алюминий и борный ангидрид, отличающаяся, тем, что, с целью повьшения термостойкости, она дополнительно содержит каолин при следующем соотношении компонентов, мас.%: Глинозем 58-66 Кремнезем 18-30 Фтористый алюминий 0,8-2,5 Борный ангидрид3-10 Каолин3-15 (Л С

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Шихта для огнеупорного материала и способ его изготовления | 1978 |

|

SU777018A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Авторское свидетельство СССР по заявке N 3406985, кл | |||

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1984-11-07—Публикация

1983-07-29—Подача