Магнезит10-25

Отвальный шлак производства сплавов с редкоземельными металлами15--:40 В качестве кремнийсодержащего сплава могут быть использованы, например, ферросилиций, силикокальций, силикоалюминий, силикомагний. При необходимости дополнительного легирования стали такими элементами, как хром, ванадий, марганец и т. п., могут быть использованы кремнийсодержащие сплавы соответствующих элементов.

В качестве материала, содержащего галогениды, могут быть применены, например, плавиковый шпат, флюорит, флюоритовый концентрат, криолит, хиолит, поваренная или калийная соль, хлористый кальций.

В качестве окислителей (поставщиков кислорода) могут быть использованы, например, щелочные соли азотной кислоты (натриевая или калиевая селитры), марганцевая руда, железная руда, прокатная окалина. В смесь могут быть введены один или несколько окислителей.

Отвальный шлак производства сплавов с редкоземельными металлами содержит следующие окислы, вес. % Окислы редкоземельных

элементов5-20

Окись алюминия30-55

Окись кальция15-45

Окись кремния2-10

Окись магния0,5-10

Кроме, того, в шлаке могут быть примеси - углерод, сера, окислы железа, марганца, хрома, ванадия, титана и др. - в суммарном количестве не более 5%.

В смеси магнезит введен с целью частичной нейтрализации азота стали и уменьшения перехода его в металл.

Алюминий в смеси является основным горючим материалом металлотермического процесса, идущего при использовании смеси.

Окислители являются поставщиком кислррода для такого процесса, кремнийсодержащий компонент смеси служит переносчиком редкоземельных элементов в обрабатываемый металл, а материал, содержащий галогениды применяют в качестве разжижающей добавки.

Смесь может быть использована для обработки стали или чугуна в печи, в ковш, в изложнице, в литейной форме, а также в промежуточном ковше или кристаллизаторе при непрерывной разливке стали. Обработка металла смесью может быть осуществлена присадкой смеси в таре (например, в бумажных мешках) или россыпью на дно ковша или изложницы, на поверхность металла, на струю металла при выпуске из печи, при разливке, при переливах из одной емкости в другую. При

этом количество смеси для обработки металла определяется, в зависимости от условий ее ввода и требуемого эффекта десульфурации и микролегирования и составляет 2-70 кг на 1 т металла.

Из материалов, содержащих галогениды, в смеси могут быть использованы материалы, содержащие 45-60 вес. % фтора или хлора. Галогениды понижают температуру

плавления шлакообразующей смеси и вязкость полученных шлаков, причем фториды более эффективны, чем хлориды. Однако меньший разжижающий эффект от хлоридов компенсирован большим количеством

хлора в компонентах смеси по сравнению с количеством фтора. Например, фтористый кальций содержит 45% фтора, а хлористый кальций - 65% хлора, поэтому фториды могут быть заменены хлоридами в соотнощении 1:1, что и показано в примерах 1 и 3.

Максимальное содержание галогенидов выбрано для гарантированного обеспечения безопасности обслуживающего персонала при разливке стали. При концентрации галогенидов 10% еще не происходит сколько-нибудь заметного выделения фтора или хлора из смеси. Минимальное содержание фторидов или хлоридов - 5%

обусловлено тем, что при меньшем содержании в смеси они оказывают недостаточное воздействие на щлак.

Криолит и хиолит сильнее снижают температуру плавления смеси и вязкость шлаков, чем, например, плавиковый шпат или флюорит. Его содержание в смеси может быть уменьщено примерно в 1,5 раза. Нижний предел концентрации этих материалов может быть принят 3%, верхний-10%.

Кремний в смеси служит переносчиком РЗМ, и в качестве кремнийсодержащего сплава может быть использован один из вышеперечисленных сплавов, содержащий 45-75% кремния. Причем при использоваНИИ менее богатых кремнием сплавов их следует вводить в смесь в количестве, близком к верхнему пределу, а при использовании более богатых кремнием сплавов количество их может быть снижено. Использование сплавов, содержащих более 75% кремния, не рекомендуется ввиду сильной их гигроскопичности, а также возможного насыщения смеси влагой и металла водородом.

Таким образом, сплавы, содержащие 45-75% кремния, вводят в смесь в количестве 8-20 вес. %.

Смесь готовят перемешиванием предварительно измельченных компонентов.

Кремнийсодержащий сплав и алюминий

добавляют к смеси в последнюю очередь.

Рекомендуемый фракционный состав смеси

до 5 мм, влажность до 0,5%.

Для приготовления смесей использовали

следующие материалы:

Алюминиевый порошок ПА-1 (ГОСТ 6058-73)

75%-ный ферросилиций

Силикокальций (62,1% кремния)

Флюоритовый концентрат

Криолит

Поваренная соль

Натриевая селитра (ГОСТ 828-68, сорт Б)

Магнезит

Отвальный шлак цроизводства сплавов с редкоземельными металлами.

Алюминий и натриевую селитру использовали в виде готовых порошков по ГОСТ 6058-73 и 828-68, остальные материалы дробили на шаровой мельнице и последовательно просеивали через сита с ячейками 5X5 и 2X2 мм. Затем компоненты смеси сушили до влажности 0,3%, дозировали и тш,ательно перемешивали.

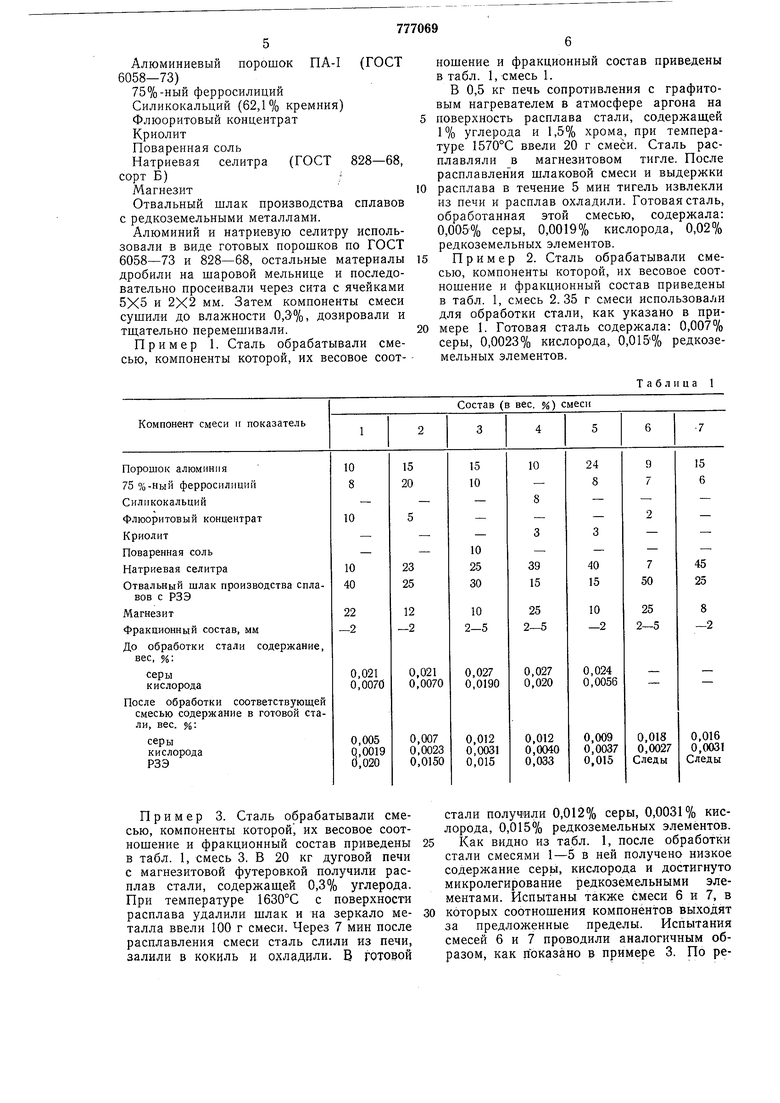

Пример 1. Сталь обрабатывали смесью, компоненты которой, их весовое соотношение и фракционный состав приведены в табл. 1, смесь 1.

В 0,5 кг печь сопротивления с графитовым нагревателем в атмосфере аргона на

поверхность расплава стали, содержащей 1% углерода и 1,5% хрома, при температуре 1570°С ввели 20 г смеси. Сталь расплавляли в магнезитовом тигле. После расплавления шлаковой смеси и выдержки

расплава в течение 5 мин тигель извлекли из печи и расплав охладили. Готовая сталь, обработанная этой смесью, содержала: 0,005% серы, 0,0019% кислорода, 0,02% редкоземельных элементов.

Пример 2. Сталь обрабатывали смесью, компоненты которой, их весовое соотношение и фракционный состав приведены в табл. 1, смесь 2.35 г смеси использовали для обработки стали, как указано в примере 1. Готовая сталь содержала: 0,007% серы, 0,0023% кислорода, 0,015% редкоземельных элементов.

Т а б л II ц а 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Смесь для обработки расплавленнойСТАли | 1978 |

|

SU799905A1 |

| СПОСОБ ПЕРЕРАБОТКИ ЛОПАРИТОВОГО КОНЦЕНТРАТА | 2013 |

|

RU2513327C1 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ | 2006 |

|

RU2333255C1 |

| КОНСТРУКЦИОННАЯ КРИОГЕННАЯ АУСТЕНИТНАЯ ВЫСОКОПРОЧНАЯ СВАРИВАЕМАЯ СТАЛЬ И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 2015 |

|

RU2585899C1 |

| СПОСОБ МИКРОЛЕГИРОВАНИЯ И МОДИФИЦИРОВАНИЯ СТАЛИ | 2002 |

|

RU2223332C1 |

| КОНСТРУКЦИОННАЯ КРИОГЕННАЯ АУСТЕНИТНАЯ ВЫСОКОПРОЧНАЯ СВАРИВАЕМАЯ СТАЛЬ И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 2013 |

|

RU2545856C2 |

| Шитха для получения синтетического шлака | 1983 |

|

SU1104165A1 |

| Шлакообразующая смесь для разливки стали | 1982 |

|

SU1085668A1 |

| СПОСОБ ПОЛУЧЕНИЯ СТАЛИ В ДУГОВОЙ ЭЛЕКТРОСТАЛЕПЛАВИЛЬНОЙ ПЕЧИ | 2006 |

|

RU2333258C2 |

| Рафинировочная смесь | 1982 |

|

SU1062294A1 |

Пример 3. Сталь обрабатывали смесью, компоненты которой, нх весовое соотношение и фракционный состав приведены в табл. 1, смесь 3. В 20 кг дуговой печи с магнезитовой футеровкой получили расплав стали, содержащей 0,3% углерода. При температуре 1630°С с поверхности расплава удалили шлак и на зеркало металла ввели 100 г смеси. Через 7 мин после расплавления смеси сталь слили из печи, залили в кокиль и охладили. В готовой

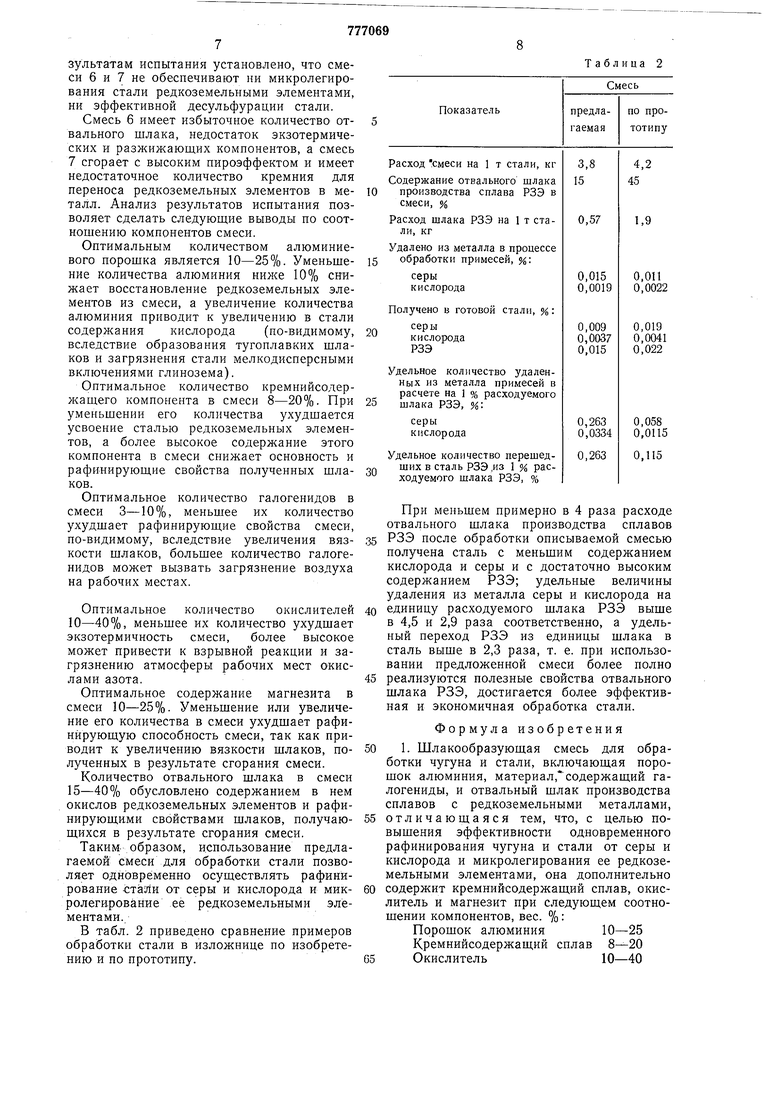

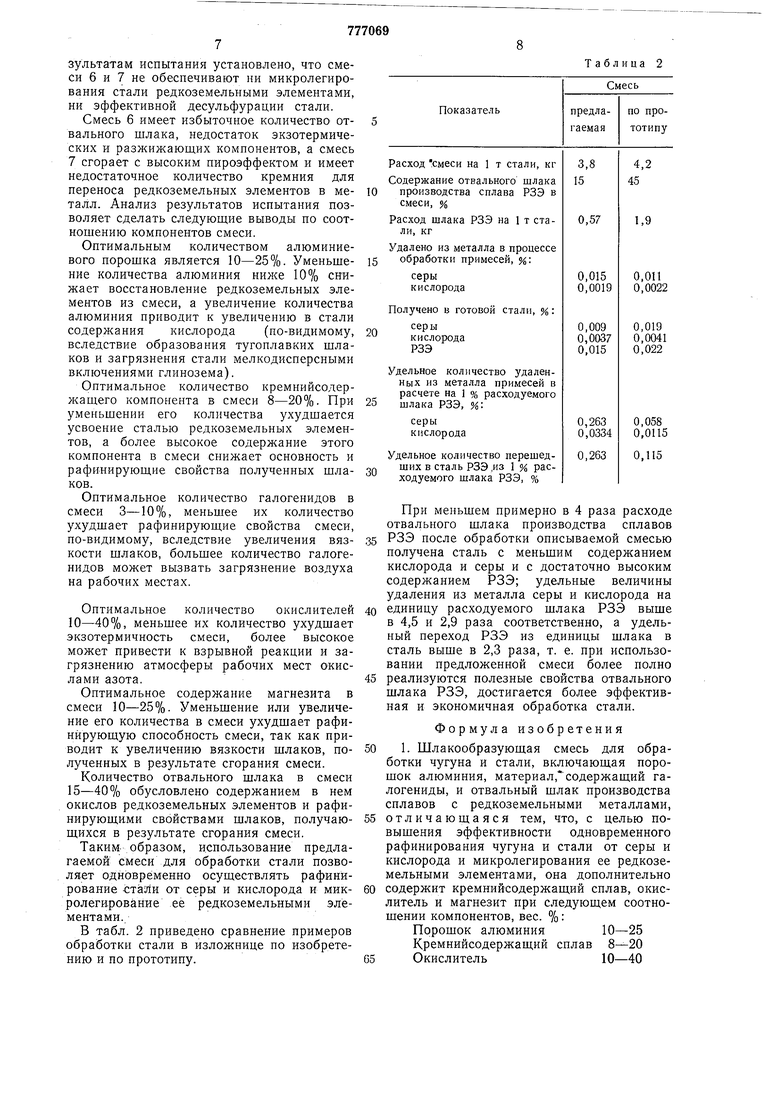

стали получили 0,012% серы, 0,0031% кислорода, 0,015% редкоземельных элементов. Как видно из табл. 1, после обработки стали смесями 1-5 в ней получено низкое содержание серь1, кислорода и достигнуто микролегирование редкоземельными элементами. Испытаны также смеси 6 и 7, в которых соотношения компонентов выходят за предложенные пределы. Испытания смесей 6 и 7 проводили аналогичным образом, как показано в примере 3. По результатам испытания установлено, что смеси 6 и 7 не обеспечивают ни микролегирования стали редкоземельными элементами, ни эффективной десульфурации стали. Смесь б имеет избыточное количество от- 5 вального шлака, недостаток экзотермических и разжижающих комионентов, а смесь 7 сгорает с высоким пироэффектом и имеет недостаточное количество кремния для переноса редкоземельных элементов в ме- ю талл. Анализ результатов испытания позволяет сделать следующие выводы по соотнощению компонентов смеси. Оптимальным количеством алюминиевого порощка является 10-25%. Уменьше- 15 ние количества алюминия ниже 10% сеижает восстановление редкоземельных элементов из смеси, а увеличение количества алюминия приводит к увеличению в стали содержания кислорода (по-видимому, 20 вследствие образования тугоплавких шлаков и загрязнения стали мелкодисперсными включениями глинозема). Оптимальное количество кремнийсодержащего компонента в смеси 8-20%. При 25 уменьшении его количества ухудшается усвоение сталью редкоземельных элементов, а более высокое содержание этого компонента в смеси снижает основность и рафинирующие свойства полученных шла- ЗО ков. Оптимальное количество галогенидов в смеси 3-10%, меньшее их количество ухудшает рафинирующие свойства смеси. по-видимому, вследствие увеличения вяз- 35 кости щлаков, большее количество галогенидов может вызвать загрязнение воздуха на рабочих местах. Оптимальное количество окислителей 40 10-40%, меньшее их количество ухудшает экзотермичность смеси, более высокое может привести к взрывной реакции и загрязнению атмосферы рабочих мест окислами азота. Оптимальное содержание магнезита в смеси 10-25%. Уменьшение или увеличение его количества в смеси ухудшает рафинирующую способность смеси, так как приводит к увеличению вязкости шлаков, по- 50 лученных в результате сгорания смеси. Количество отвального шлака в смеси 15-40% обусловлено содержанием в нем окислов редкоземельных элементов и рафинирующнми свойствами шлаков, получаю- 55 щихся в результате сгорания смеси. Таким- образом, использование предлагаемой смеси для обработки стали позволЯет одновременно осуществлять рафинирование -стали от серы и кислорода и мик- 60 ролеги-рование ее редкоземельными элементами. В табл. 2 приведено сравнение примеров обработки стали в изложнице по изобретению и по прототипу.G5 45 Таблица 2 При меньшем примерно в 4 раза расходе отвального шлака производства сплавов РЗЭ после обработки описываемой смесью получена сталь с меньшим содержанием кислорода и серы и с достаточно высоким содержанием РЗЭ; удельные величины удаления из металла серы и кислорода на единицу расходуемого шлака РЗЭ выше в 4,5 и 2,9 раза соответственно, а удельный переход РЗЭ из единицы шлака в сталь выше в 2,3 раза, т. е. при использовании предложенной смеси более полно реализуются полезные свойства отвального шлака РЗЭ, достигается более эффективная и экономичная обработка стали. Формула изобретения 1. Шлакообразующая смесь для обработки чугуна и стали, включающая порошок алюминия, материал,содержащий галогениды, и отвальный шлак производства сплавов с редкоземельными металлами, отличающаяся тем, что, с целью повышения эффективности одновременного рафинирования чугуна и стали от серы и кислорода и микролегирования ее редкоземельными элементами, она дополнительно содержит кремнийсодержащий сплав, окислитель и магнезит при следующем соотношении компонентов, вес. %: Порошок алюминия10 25 Кремнийсодержащий сплав 8-20 Окислитель10-40

Материал, содержащий

галогениды 10-25 Магнезит Отвальный шлак нроизводства снлавов с редкоземельными ме15-40таллами

элементов5-20

Окись алюминия30-55

Окись кальция15-45

3-10

Окись кремния2-10

Окись магния0,5-10

Источники информации, принятые во внимание при экспертизе

Авторы

Даты

1980-11-07—Публикация

1977-06-16—Подача