ребра. Противоположные концы ребер крепятся к стенке котла, соединяя заборный карман с патрубками циркуляционной системы. Конструкция и расположение раздающих устройств аналогичны известным 2.

Варочные реагенты подаются в верхнюю и нижнюю части котла. Основная масса жидкости устре1мляется вдоль его стенок, где уплотнения частиц слоя Meiibme. Во время продвижения вдоль стенок жидкость постепенно перетекает в центральную зону слоя, так как здесь ощущается ее нехватка в результате непрерывного отбора через сетку в осевой коллектор и сеточный карман и далее по радиальным ребрам за пределы котла. Вынесение заборного устройства на ось котла улучшает равномерность распределения жидкости в слое, но не устраняет недостатки котлов с известными устройствами раздачи и сбора варочных реагентов. В этом случае повысить кратность циркуляции нельзя, как и во всех рассмотренных ранее случаях, сопротивление слоя движению потока жидкости остается значительным. Кроме того, описанное выше устройство варочного котла решает проблемы равномерного распределения варочных реагентов в котлах со значительно увеличенным объемом.

Целью изобретения является интенсификация массообменного процесса варки за счет повышения равномерности распределения варочного раствора и увеличения кратности его циркуляции.

Поставленная цель достигается тем, что в устройстве варочного котла периодического действия, включающем корпус с верхней и нижней конусообразными и цилиндрической средней частями, патрубки для загрузки целлюлозосодержащего материала и отвода готового продукта и систему циркуляции варочного раствора с осевым перфорированным коллектором и средством для сбора варочного раствора, средство для сбора варочного раствора состоит из установленной концентрично цилиндрической части корпуса перфорированной обечайки с коэффициентом перфорации 10- 40%, снабженной распределительным карманом и образующей с корпусом коллектор для сбора варочного раствора. .При этом перфорация осевого коллектора располол ена по экспоненциальному закону и составляет 1-3% со стороны подачи варочного раствора и 10-35% на конце коллектора, причем высота осевого перфорированного коллектора и высота перфорированной обечайки равна высоте цилиндрической части корпуса котла.

Поставленная цель достигается также тем, что распределительный карман расположен либо в верхней части, либо в нижней части, перфорированной обечайки.

Поставленная цель достигается также и тем, что перфорированная обечайка жестко соединена с корпусом посредством продольных реек.

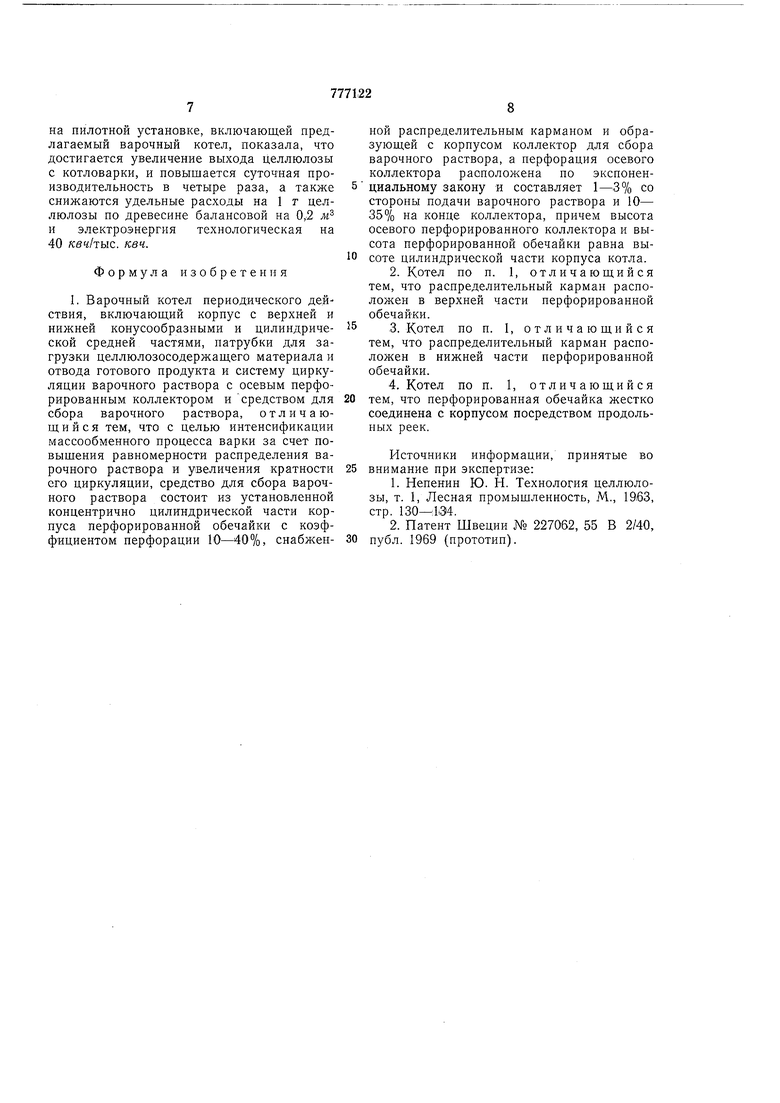

На фиг. 1 представлен варочный котел с Z-образной схемой циркуляции; на фиг. 2 - варочный котел с П-образной схемой циркуляции; на фиг. 3 - разрез А-А фиг. I; на фиг. 4 - разрез Б-Б фиг. 2; на фиг. 5 - узел I фиг. 3; на фиг. 6 - вид В фиг. 3; на фиг. 7 - узел II фиг. 4; на фнг. 8 - вид Г фиг. 4.

В варочном котле 1 размещены полые радиальные ребра 2, осевой перфорированный коллектор 3 с торцовыми заглушками 4 и перфорированная обечайка 5, соединяющаяся с распределительным карманом 6. Снаружи котел имеет штуцер 7, 8 и 9 для соединения соответственно радиальных ребер 2, распределительного кармана 6 и нижнего конуса котла с известной циркуляционной системой. Распределительный карман 6 и штуцер 8 могут быть расположены в верхней части перфорированной обечайки (фиг. 1).

Внутренняя полость распределительного кармана сообщается с полостью перфорированной обечайки посредством окон .10. Количество и размер окон 10 определяется известным условием равно.мерного распределения варочных реагентов по кольцевому сечению перфорированной обечайки.

Перфорированная обечайка с отверстиями известной формы и размеров может крепиться к стенке котла с помощью цилиндрических упоров // (фиг. 5). Упоры располагаются поясами по высоте котла. Перфорированные 51исты 12, согнутые по диаметру обечайки, крепятся поясами к упорам /У посредством болтовых соединений. Расстояние между упорами определяется известным образом из соображений ирочиости перфорированной обечайки. В этом случае все пространство в обечайке между перфорированным листом и стенкой котла свободно сообщается.

На фиг. 7 показана обечайка, в которой перфорированные листы 14 крепятся к рейкам 13 болтовыми соединениями. Рейки выполняются из профилированной стали, например из тавра. Количество реек определяется известным образом прочностными свойствами перфорироваццой обечайки. Пары смежных реек образуют в перфорированной обечайке направляющие каналы вдоль образующей котла. Каждый направляющий канал через окна 10 сообщается с распределительным -кар.маном 6.

Перфорация осевого коллектора 3 по его высоте выполняется в виде отверстий заданной формы и размера. Количество от-верСтлй ,на единицу длины осевого .коллектора определяется коэффициентом перфорации. Этот коэффициент рассчитывается по уравнениям для П-образной схемыU U + a-U V + bU Q, (1) где l-{ w Ub 1 -4- ° Т :7 c 4ГоР L da ДЛЯ |П-образной схемы U . U + a, U U+a2(l-U) U + + аз /2-04(1-1/)2 0(2) d Г-. Значение p рассчитывается no формуле 3-Ю 12cp/; Решение задачи с условием и (р и граничными условиями .- о позволяет найти коэффициент перфорации, обеспечивающий условие равномерности раздачи (3). Здесь - эквивалентный диаметр кольцевого зазора; F ti FI - площади поперечного сечения соответственно осевого коллектора и кольцевого зазора; Го - радиус осевого коллектора; U - безразмерная осевая скорость жидкости (варочных реагентов) в осевом коллекторе, равная отношению текущей средней по сечению скорости к начальной осевой скорости жидкости; у - безразмерная координата равная отношению текущей продольной координаты к высоте всего осевого коллектора; ф - коэффициеит перфорации осевого коллектора; ф - коэфициент перфорации обечайки; х - коэффициент зависимости в слое щены; ф - пористость слоя щепы; Ь - коэффициент трения в слое щепы. Решение этого уравнения в виде экспоиенциального закона описывает зависимость коэффициеита перфорации осевого коллектора. Установлено, что коэффициент перфорации осевого коллектора меняется по экспоненциальному закону от 1-3% со 35% иа конце коллектора. Перфорированная обечайка имеет коэффициент перфорации Ш-40%. Таким образом, равномерное распредеение потока по слою щепы обеспечивается неравномерным распределением определенной величины коэффициента перфорации осевого коллектора и постоянной веичины коэффициента перфорации перфорированной обечайки. Введение дополнительной перфорированной обечайки обеспечивает радиальное движение потока варочных реагентов в слое щепы от центра к периферии или от периферии к центру. Выполнение перфорации осевого коллектора и обечайки в соответствии с вышеприведенным расчетом, хотя и несколько усложняет конструкцию устройства варочного котла, но дает возможность значительно увеличить кратность циркуляции за счет меньшего сопротивления слоя при радиальном движении жидкости и равномерно распределить поток по пространству котла практически любого объема. Для Z-образной схемы предлагаемого устройства (фиг. 1) и варианта кренления перфорированной обечайки (фиг. 5) поток варочных реагентов поступает в слой щепы через штуцеры 7, радиальные ребра 2 н осевой коллектор 3. Пройдя слой щепы в радиальном направлении от центра к периферии, реагенты собнраются в перфорированную обечайку 5 и далее, проходя вниз через свободно сообщающееся пространство в перфорированной обечайке между перфорированным листом и стенкой котла вдоль его образующей, поступает в распределительный карман 6 через окна 10 и из него через штуцеры 8 выводятся из котла. При креплении перфорированной обечайки к стенкам котла с помощью реек (фиг. 6) варочные реагенты собираются в перфорированной обечайке в направляющие каналы. Сбор варочных реагентов в направляющие каналы в перфорированной обечайке обеспечивает более равномерное распределение потоков в слое щепы. Для П-образной схемы (фиг. 2) варочные реагенты в нерфорированной обечайке поднимаются в ее верхнюю часть и через распределительный карман 6 и штуцеры 8 выводятся из котла. Такая схема имеет преимущество при необходимости сокращения основных циркуляциоиных трубопроводов вне котла. Лротивоиоложное направление движения варочных реагентов происходит соответственно при движении реагентов в слое щепы от периферии к центру. Устройство предусматривает дополнителньый ввод варочных реагентов в нижний конус котла через штуцер 9 и сбор их соответственно направлению движения в слое щепы либо через перфорированную обечайку, либо чена пилотной установке, включающей предлагаемый варочный котел, показала, что достигается увеличение выхода целлюлозы с котловарки, и повышается суточная производительность в четыре раза, а также снижаются удельные расходы на 1 г целлюлозы по древесине балансовой на 0,2 м и электроэнергия технологическая на 40 кеч/тыс, кеч. Формула изобретения

1. Варочный котел периодического дей ствия, включающий корпус с верхней и нижней конусообразными и цилиндрической средней частями, патрубки для загруэки целлюлозосодержащего материала и отвода готового продукта и систему циркуляции варочного раствора с осевым перфорированным коллектором и средством для сбора варочного раствора, отличающийся тем, что с целью интенсификации массообменного процесса варки за счет повыщения равномерности распределения варочного раствора и увеличения кратности его циркуляции, средство для сбора варочного раствора состоит из установленной концентрично цилиндрической части корпуса перфорированной обечайки с коэффициентом перфорации 10-40%, снабженной распределительным карманом и образующей с корпусом коллектор для сбора варочного раствора, а перфорация осевого коллектора расположена по экспоненциальному закону и составляет 1-3% со стороны подачи варочного раствора и 10- 35% на конце коллектора, причем высота осевого перфорированного коллектора и высота перфорированной обечайки равна высоте цилиндрической части корпуса котла.

2.Котел по п. 1, отличающийся тем, что распределительный карман расположен в верхней части перфорированной обечайки.

3.Котел по п. 1, отличающийся тем, что распределительный карман расположен в нижней части перфорированной обечайки.

4.Котел по п. 1, отличающийся тем, что перфорированная обечайка жестко соединена с корпусом посредством продольных реек.

Источники информации, принятые во внимание при экспертизе:

1.Непенин Ю. Н. Технология целлюлозы, т. 1, Лесная промыщленность, М., 1963, стр. 130-;li34.

2.Патент Швеции № 227062, 55 В 2/40, публ. 1969 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| Варочный котел периодического действия | 1980 |

|

SU870536A2 |

| Варочный котел | 1986 |

|

SU1401090A1 |

| ВАРОЧНЫЙ КОТЕЛ | 2003 |

|

RU2221910C1 |

| СПОСОБ АВТОНОМНОГО ТЕПЛОСНАБЖЕНИЯ И МОБИЛЬНАЯ МУЛЬТИКОТЕЛЬНАЯ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2004 |

|

RU2271500C2 |

| Аппарат для гидролиза растительного сырья | 1980 |

|

SU885256A1 |

| ТРУБЧАТЫЙ РЕАКТОР ДЛЯ ПРОВЕДЕНИЯ ЭКЗОТЕРМИЧЕСКИХ РЕАКЦИЙ И СПОСОБ ПОЛУЧЕНИЯ НИТРАТА АММОНИЯ В НЕМ | 1999 |

|

RU2146653C1 |

| СПОСОБ СЕПАРАЦИИ ПАРА И УСТРОЙСТВО БАРАБАННОГО ПАРОВОГО КОТЛА | 1998 |

|

RU2150636C1 |

| СПОСОБ ДЛЯ ПОДАЧИ ЦЕЛЛЮЛОЗНОЙ ЩЕПЫ К НЕПРЕРЫВНОЙ ВАРОЧНОЙ СИСТЕМЕ ВЫСОКОГО ДАВЛЕНИЯ (ВАРИАНТЫ) | 2005 |

|

RU2383676C2 |

| Установка для химической очистки котлов от накипи | 1987 |

|

SU1481587A1 |

| Аппарат для гидрометаллургических процессов | 1986 |

|

SU1359325A1 |

И

/J

Авторы

Даты

1980-11-07—Публикация

1978-06-12—Подача