Предлагаемое изобретение относится к конструкции варочных котлов, применяемых в химической промышленности, и может быть использовано в процессах получения целлюлозы из древесного сырья путем его натронной или сульфатной варки.

Известен варочный котел периодического действия (Киселев С.С., Кулеш М. И. Эксплуатация и ремонт биметаллических варочных котлов. - М.: Лесная промышленность, 1977. С. 5-10, 99-104), который содержит вертикальный цилиндрический корпус с загрузочной и разгрузочной горловинами, крышку, разгрузочное устройство, циркуляционную сетку с кольцевым конусообразным козырьком, штуцеры для подачи и отвода варочной и промывочной жидкостей, пара.

Верхняя кромка козырька, выполненного из листовой кислотоупорной стали, приварена по всему периметру к корпусу котла. Верхняя часть циркуляционной сетки прикреплена к нижней части козырька с помощью болтов, а нижняя ее часть прикреплена к корпусу котла также с помощью болтов, которые соединены с уголком, приваренным к корпусу по его периметру.

Корпус котла выполнен из листовой двухслойной стали (биметалла), основу которой образует углеродистая сталь, а внутренняя рабочая поверхность котла защищена слоем кислотоупорной стали или покрыта плакирующим слоем.

Конструкция известного варочного котла имеет недостатки, которые приводят к снижению прочностных характеристик корпуса, а также к снижению эффективности процесса варки целлюлозы.

Ввиду того что корпус известного котла находится под влиянием остаточных напряжений в сварных швах и околошовной зоны, создаются условия для возникновения коррозионного растрескивания защитного и основного слоев металла корпуса вдоль всего сварного шва, прикрепляющего конусообразный козырек к корпусу. Вероятность коррозионного растрескивания еще более возрастает в результате образования застойных зон в пространстве, расположенном под козырьком. Отсутствие циркуляции варочной жидкости и промывной воды под козырьком приводит к загипсовыванию стенки корпуса. Под слоем гипса происходит интенсивный процесс межкристаллитной коррозии, приводящей к быстрому растрескиванию и разрушению защитного слоя и основного металла корпуса. При этом наличие застойных зон в известном варочном котле обусловливает снижение выхода целлюлозы и снижение ее качества из-за непроваров целлюлозы.

Известен варочный котел периодического действия (Непенин Ю.Н. Технология целлюлозы. Том II. Производство сульфатной целлюлозы. - М.: Гослесбумиздат, 1963. С. 137-138), содержащий биметаллический вертикальный цилиндрический корпус, имеющий верхнюю загрузочную и нижнюю разгрузочные горловины, крышку, разгрузочное устройство, циркуляционную сетку с круговым конусообразным козырьком (навесом), штуцеры для подачи и отвода варочной жидкости, пара и промывочной жидкости.

Циркуляционная сетка известного варочного котла установлена в нижней части корпуса, образует с ним цилиндрическое кольцевое пространство и выполнена в виде нескольких стальных листов с циркуляционными отверстиями. Листы сетки приболчены к крепежным элементам (скобам), приваренным к стенке котла. Нижняя часть кругового козырька, закрывающего сетку сверху, приболчена к тем же скобам, что и сетка.

Верхней своей кромкой круговой козырек плотно опирается на стенку корпуса по всей его окружности без образования зазоров.

К недостаткам известного варочного котла можно отнести наличие условий для возникновения коррозионной эрозии и межкристаллитной коррозии, приводящих к разрушению его корпуса, а также наличие застойных зон в подсеточном пространстве, закрытом сверху круговым козырьком.

Круговой козырек, плотно опирающийся на стенку корпуса, испытывает значительные знакопеременные нагрузки под действием веса загружаемого сырья, а также при разгрузке котла от целлюлозы, поэтому его верхняя кромка с большим усилием соприкасается со стенкой корпуса, колеблется и разрушает поверхностный защитный слой металла по всей окружности корпуса. В местах разрушения этого слоя происходит интенсивная коррозионная эрозия под действием активных компонентов варочной жидкости и окисляющих факторов. В результате в биметаллическом корпусе появляются мелкие трещины, ведущие к разрушению корпуса в местах жесткого контакта козырька с корпусом.

Кроме того, под козырьком образуется застойная зона, где практически не происходит процесса циркуляции варочной жидкости, поэтому под козырьком на стенке корпуса по всей его окружности образуется слой твердого осадка, под которым возникает интенсивная межкристаллитная коррозия, разрушающая как защитный, так и основой слои биметаллического корпуса. При этом наличие застойных зон в известном варочном котле снижает качество готовой продукции из-за возможных непроваров целлюлозы в местах отсутствия циркуляции варочной жидкости, т.е. в периферийной зоне рабочего объема котла.

Задачей предлагаемого изобретения является увеличение срока эксплуатации корпуса котла и повышение эффективности его работы.

Поставленная задача решается тем, что в варочном котле, включающем вертикальный цилиндрический корпус с верхней и нижней горловинами, крышку, разгрузочное устройство, циркуляционную сетку с круговым конусообразным козырьком, прикрепленным к стенке корпуса, штуцеры для подачи и отвода технологических сред, согласно изобретению круговой конусообразный козырек имеет размещенные по его окружности и не доходящие до его нижнего края сквозные радиальные вырезы, под круговым конусообразным козырьком в одной радиальной плоскости с вырезами установлены опорные элементы, прикрепленные к стенке корпуса, на которые консольно опирается круговой козырек с образованием гарантированного кольцевого зазора между верхним краем козырька и стенкой корпуса, участки кругового козырька, заключенные между радиальными вырезами, имеют возможность упругого углового перемещения относительно стенки корпуса под действием веса сырья, при этом опорные элементы имеют выступы, входящие в радиальные вырезы, а над радиальными вырезами установлены защитные накладки, прикрепленные к стенке корпуса и опирающиеся на выступы опорных элементов с образованием гарантированных зазоров между накладками и поверхностью кругового козырька.

Опорные элементы могут быть выполнены в виде радиально расположенных стальных косынок, приваренных к корпусу.

Круговой козырек может быть снабжен радиальными ребрами жесткости, расположенными между радиальными вырезами.

Технический результат предлагаемого изобретения выражается в устранении эрозионного износа защитного слоя корпуса котла за счет исключения механического трения козырька о стенку корпуса, в исключении застойных зон под круговым козырьком за счет обеспечения циркуляции технологических сред через гарантированный кольцевой зазор между козырьком и корпусом, а также через радиальные вырезы в козырьке на всех стадиях варки целлюлозы. При этом одновременно обеспечивается защита подсеточного пространства от попадания в него крупных частиц сырья, так как под действием веса загруженного в котел сырья внешние участки кругового козырька упруго прогибаются, в результате чего кольцевой зазор уменьшается. На стадии варки, когда сырье окончательно уплотняется и оседает, вес его над козырьком уменьшается, и кольцевой зазор расширяется, способствуя активной циркуляции технологических сред в пристенной зоне подсеточного и надсеточного пространства.

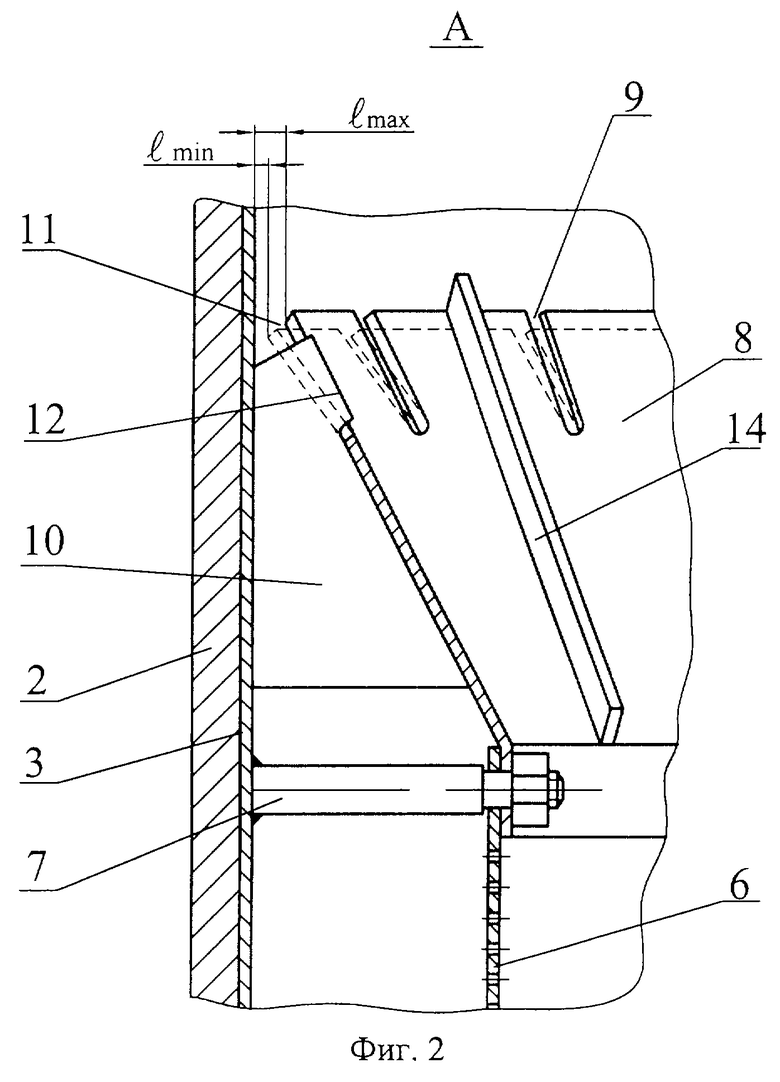

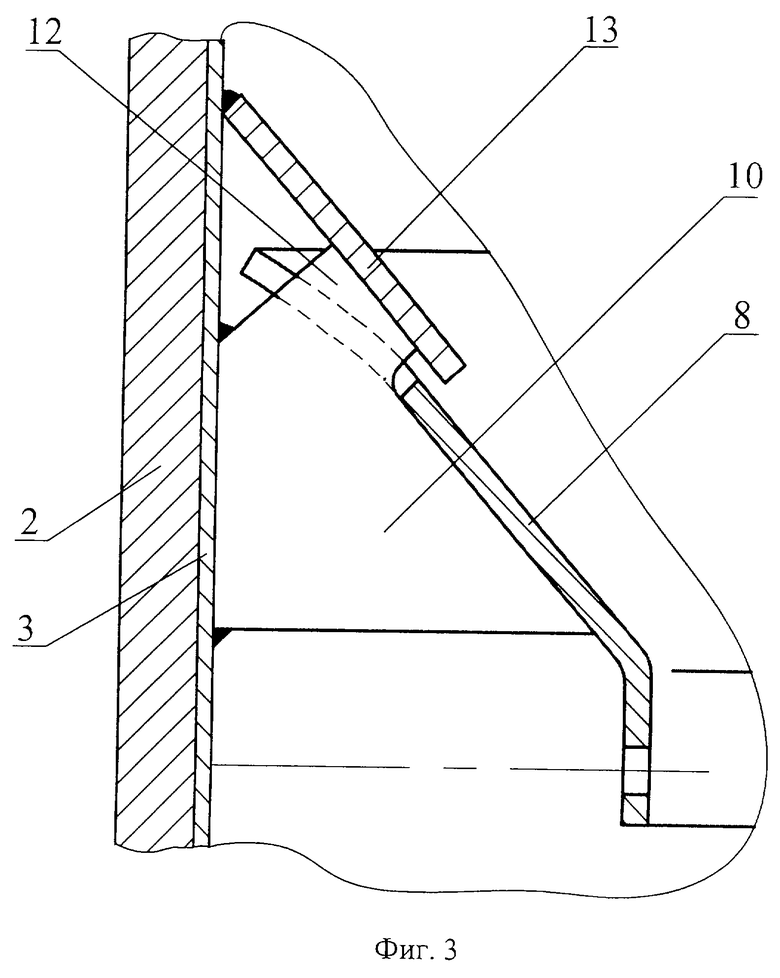

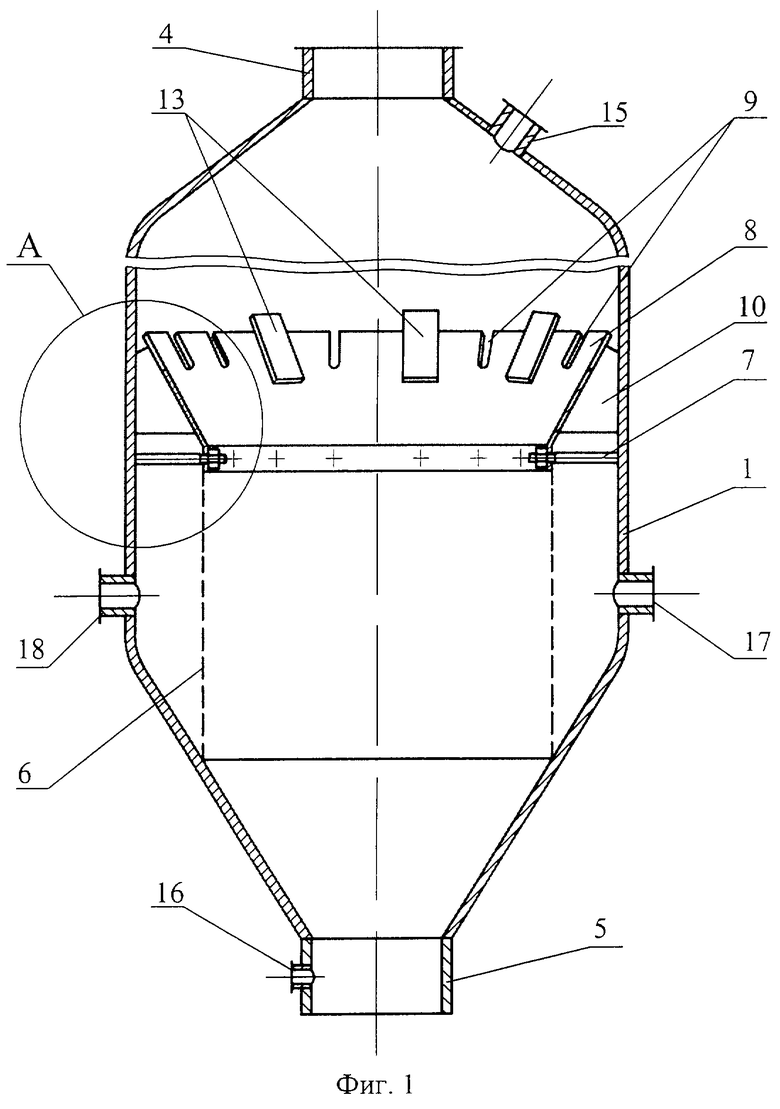

Сущность изобретения поясняется чертежами, где на фиг.1 схематично показан общий вид варочного котла в продольном разрезе (ребра жесткости и часть накладок не показаны); на фиг.2 - часть кругового конусообразного козырька согласно выноске А с опорными элементами, выполненными в виде стальных косынок и с ребром жесткости (накладки не показаны); на фиг.3 - взаимное расположение накладки, выступа опорного элемента и козырька в период воздействия на козырек максимального веса сырья (вид сбоку в разрезе).

Предлагаемый варочный котел представляет собой вертикальный цилиндрический корпус 1, изготовленный из листовой двухслойной стали (биметалла), основным слоем 2 которого является углеродистая сталь. Защитный слой 3 может быть выполнен из кислотоупорной стали или образован с помощью плакировки. Корпус 1 имеет верхнюю загрузочную горловину 4, закрытую специальной крышкой (на чертеже не показана), и нижнюю горловину 5 с загрузочным устройством, выполненным в виде вымывного колена (на чертежах не показано). Внутри корпуса 1 на некотором расстоянии от его стенки установлена стальная циркуляционная сетка 6, верхняя часть которой прикреплена к стенке корпуса 1 с помощью крепежных элементов - кронштейнов 7, приваренных к корпусу, и болтовых соединений. Нижний край циркуляционной сетки 6 прикреплен к стенке корпуса 1 с помощью специальных скоб (на чертежах не показаны). Подсеточное пространство сетки 6 закрыто сверху круговым конусообразным стальным козырьком 8, имеющим отбортовку по своему нижнему внутреннему краю, которым он жестко прикреплен к кронштейнам 7 с помощью болтовых соединений. Круговой козырек 8 имеет расположенные на равном расстоянии друг от друга сквозные радиальные вырезы 9, которые начинаются от его верхнего края и не доходят до его нижнего края. Под круговым козырьком 8 установлены опорные элементы, выполненные в виде стальных косынок 10, на которые он консольно опирается с образованием гарантированного кольцевого зазора 11 между его верхним краем и стенкой корпуса 1. Косынки 10 приварены к корпусу 1 и расположены в одной радиальной плоскости с радиальными вырезами 9. На косынках 10 выполнены выступы 12, которые свободно входят в радиальные вырезы 9. Над вырезами 9 установлены защитные накладки 13, которые приварены к стенке корпуса 1 и опираются на выступы 12 косынок 10 с образованием гарантированных зазоров между ними и поверхностью козырька 8. Секторные участки кругового козырька 8, заключенные между радиальными вырезами 9, имеют возможность упругого углового перемещения относительно стенки корпуса 1 под действием веса сырья. При этом ширина гарантированного кольцевого зазора 11 может изменяться от максимальной величины lmax, составляющей 2-4 мм, до lmin, составляющей около 1 мм. Круговой козырек 8 снабжен ребрами жесткости 14, расположенными на нем радиально между вырезами 9. В верхней части корпуса котла имеется штуцер 15 для подачи варочной жидкости, а в верхней горловине 4 - штуцер для подачи технологического пара (на чертежах не показан). В нижней горловине 5 имеется штуцер 16 для подачи варочной жидкости и промывочной воды, а в нижней части корпуса 1 расположены штуцеры для подачи технологического пара (на чертежах не показаны). На уровне размещения циркуляционной сетки 6 в стенке корпуса 1 установлены штуцеры 17 и 18 для отвода варочной жидкости из рабочего пространства котла. Котел снабжен также штуцерами для отвода отработанного технологического пара и сдувок из котла (на чертежах не показаны).

Варочный котел работает следующим образом.

После загрузки древесной щепы в котел с одновременным ее уплотнением с помощью горячего пара щепу разравнивают, а крышку верхней горловины 4 закрывают. Степень уплотнения сырья в процессе уплотнения ее паром достигает 0,41-0,42. В этот период подготовки котла к варке козырек 8 испытывает наибольшие вертикальные нагрузки от веса этого сырья и поэтому его краевые участки, заключенные между вырезами 9, прогибаются книзу в сторону стенки корпуса 1 на максимальный угол, в результате чего ширина гарантированного кольцевого зазора 11 уменьшается до минимальной расчетной величины lmin. При этом ребра жесткости 14 обеспечивают равномерный угол прогиба козырька 8, а следовательно, и равномерность ширины кольцевого зазора 11 по всей его длине. Одновременно с прогибом козырька 8 вниз происходит увеличение вертикальных зазоров между накладками 13 и поверхностью козырька 8.

На следующих стадиях первого периода варки - на стадиях заполнения котла варочной жидкостью и заварки производят пропитку щепы нагретой варочной жидкостью, подаваемой в котел через штуцеры 15 и 16. Температура при этом в котле повышается до 105-115oС. В процессе заварки производят подачу пара с температурой до 270oС через штуцеры, расположенные в нижней части котла (на чертежах не показаны), на прогрев щепы. Одновременно осуществляют принудительную подачу варочной жидкости в верхнюю и нижнюю части котла через штуцеры 15 и 16 и ее отбор через циркуляционную сетку 6 с отводом этой жидкости через штуцеры 17 и 18. В этот период происходит свободная циркуляция технологического пара и варочной жидкости через радиальные вырезы 9 за счет увеличенных вертикальных зазоров между накладками 13 и козырьком 8, а также через кольцевой зазор 11 в пристенной зоне котла. Этим самым обеспечивается равномерный прогрев и пропитка сырья варочной жидкостью и паром не только в средней части рабочего объема котла, но и в его периферийной части, то есть в зоне, расположенной над круговым козырьком 8. После подъема температуры в котле до 108-110oС подача пара прекращается и содержимое котла выдерживается в течение 1 ч 20 мин. После истечения времени пропитки щепы температуру в котле плавно поднимают путем подачи пара до 140oС. Этот период длится 1 ч 30 мин. В процессе варки целлюлозы степень уплотнения щепы достигает 1,2-1,25, что приводит к значительному оседанию перерабатываемого материала. В результате этого высота слоя материала над козырьком 8 уменьшается, поэтому и вес остающегося над ним материала уменьшается. Уменьшение веса материала приводит к тому, что козырек 8 под действием упругих сил стремится вернуться в свое исходное положение, и кольцевой зазор 11 увеличивается, то есть увеличивается его проходное сечение. Благодаря этому в период пропитки и прогрева перерабатываемого материала достигается равномерность циркуляции технологических сред через ту массу материала, которая находится над козырьком 8, а также и через пристенную зону подсеточного пространства, находящуюся ближе к козырьку 8, то есть под козырьком 8 не происходит образования застойных зон, а следовательно, не происходит отложения частиц твердого осадка, приводящего к ускорению межкристаллитной коррозии слоя 3 корпуса 1. Равномерность прогрева и пропитки сырья во всем его объеме резко снижает вероятность его непровара или подгара в период варки, чем обеспечивается получение целлюлозы более высокого качества. Кроме того, мелкие частицы сырья, попавшие в минимальный зазор 11 в период пропарки и уплотнения сырья, свободно удаляются потоками жидкости из зазора 11 при его расширении в период варки.

После выдержки содержимого котла в течение 1 ч - 1 ч 10 мин производят отбор газа из котла для снижения давления в нем до 0,2-0,25 МПа.

Затем производят отбор крепкого щелока путем вытеснения его слабым (оборотным) щелоком и откачивания его с помощью насоса. Сваренная целлюлоза выдувается из котла через вымывное колено нижней горловины 5 в специальный резервуар. После опорожнения котла его наполняют промывочной жидкостью до уровня, расположенного несколько выше циркуляционной сетки 6 и с помощью циркуляционного насоса промывают всю внутреннюю поверхность котла. Благодаря наличию гарантированного кольцевого зазора 11 и радиальных вырезов 9 происходит активная промывка пристенной зоны подсеточного пространства, что позволяет избежать накопления частиц твердого осадка как в подсеточном пространстве, так и над козырьком 8.

Таким образом, предложенный варочный котел позволяет значительно увеличить срок эксплуатации корпуса котла без остановки на ремонт благодаря уменьшению вероятности возникновения коррозионной эрозии и межкристаллитной коррозии металла корпуса 1, а также повысить качество получаемой целлюлозы по сравнению с прототипом.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ промывки биметаллических котлов периодического действия для сульфитной варки целлюлозы | 1977 |

|

SU960340A1 |

| Варочный котел периодического действия | 1978 |

|

SU777122A1 |

| Варочный котел | 1986 |

|

SU1401090A1 |

| Варочный котел периодического действия | 1980 |

|

SU870536A2 |

| Устройство для обработки волокнистого материала | 1990 |

|

SU1721154A2 |

| Шнековое транспортирующее приспособление к непрерывнодействующим аппаратам для обработки твердых тел жидкостями под давлением | 1938 |

|

SU59929A1 |

| ВАРОЧНЫЙ КОТЕЛ СИСТЕМЫ ЯКОВЛЕВА ДЛЯ НЕПРЕРЫВНОЙ ВАРКИ ЦЕЛЛЮЛОЗЫ | 1972 |

|

SU433261A1 |

| СПОСОБ ПОЛУЧЕНИЯ СУЛЬФАТНОЙ ЦЕЛЛЮЛОЗЫ | 2010 |

|

RU2437972C1 |

| СПОСОБ ПОЛУЧЕНИЯ СУЛЬФАТНОЙ ЦЕЛЛЮЛОЗЫ | 2010 |

|

RU2425917C1 |

| НАГРЕВАНИЕ ГИДРАВЛИЧЕСКИХ ВАРОЧНЫХ КОТЛОВ | 2015 |

|

RU2705260C2 |

Изобретение предназначено для использования в целлюлозно-бумажной промышленности и предназначено для проведения натронной или сульфатной варки древесного сырья с целью получения целлюлозы. Включает вертикальный цилиндрический корпус с верхней и нижней горловинами, крышку, разгрузочное устройство, циркуляционную сетку с круговым конусообразным козырьком, штуцеры для подачи и отвода технологических сред. При этом круговой конусообразный козырек имеет сквозные радиальные вырезы. Под круговым козырьком установлены опорные элементы, выполненные в виде радиально расположенных стальных косынок, на которые консольно опирается круговой козырек с образованием гарантированного кольцевого зазора между козырьком и стенкой корпуса. Участки кругового козырька, ограниченные радиальными вырезами, имеют возможность упругого углового перемещения относительно стенки корпуса под действием веса сырья. Стальные косынки имеют выступы, свободно входящие в радиальные вырезы, над которыми установлены защитные накладки. Накладки прикреплены к стенке корпуса и опираются на выступы стальных косынок с образованием гарантированных зазоров между накладками и круговым козырьком. Обеспечивается увеличение срока эксплуатация корпуса котла и повышение эффективности его работы. 2 з.п.ф-лы, 3 ил.

| НЕПЕНИН Ю.Н | |||

| Технология целлюлозы | |||

| - М.: Гослесбумиздат, 1963, т.II, с.137-138 | |||

| УСТРОЙСТВО ДЛЯ ОБРАБОТКИ ЦЕЛЛЮЛОЗОСОДЕРЖАЩЕГО МАТЕРИАЛА | 1999 |

|

RU2138591C1 |

| US 3941650 A, 02.03.1976 | |||

| DE 19653530 C1, 23.07.1998. | |||

Авторы

Даты

2004-01-20—Публикация

2003-03-24—Подача