1

Изобретение относится к средствам структуроскопии ферромагнитных материалов электромагнитными методами и может быть иснользовано для контроля качества структуры стали после термообработки.

Известен способ контроля механических свойств стали, заключающийся в том, что образец стали перемагничивают и фиксируют «поле возврата, по значению которого судят о качестве стали. Однако достоверность контроля пределов текучести и прочности этим способом недостаточная, так как «поле возврата неоднозначно характеризует эти пределы .

Известен наиболее близкий к предложенному по технической сущности способ контроля механических свойств стали, заключающийся в том, что образец стали одновременно контактирует с полюсами двух П-образных магнитопроводов намагничивающего и преобразованного узлов, перемагничивают этот образец, фиксируют преобразовательным узлом процесс перемагничивания и по значениям тока церемагничивания и выходного сигнала преобразовательного узла судят о результатах контроля 2.

Однако достоверность контроля этим способом пределов прочности и текучести стали недостаточная, так как в качестве преобразовательного узла используют феррозонд, по экстремуму сигнала которого судят о результатах контроля.

Экстремум сигнала форрозонда без учета соотношения между его значением и значениями тока и сечения образца стали не характеризуют однозначно пределы прочности и текучести стали.

Целью данного изобретения является повыщение достоверности контроля пределов

10 прочности и текучести стали.

Эта цель достигается тем, что в качестве преобразовательного узла используют токовихревой преобразователь, из выходного сигнала которого выделяют вторую гармонику сигнала его возбуждения, регистрируют ее максимальное значение и цри этом- значение тока в намагничивающем узле и по соотношению между этими значениями и сечением образца стали определяют пре20делы прочности и текучести стали.

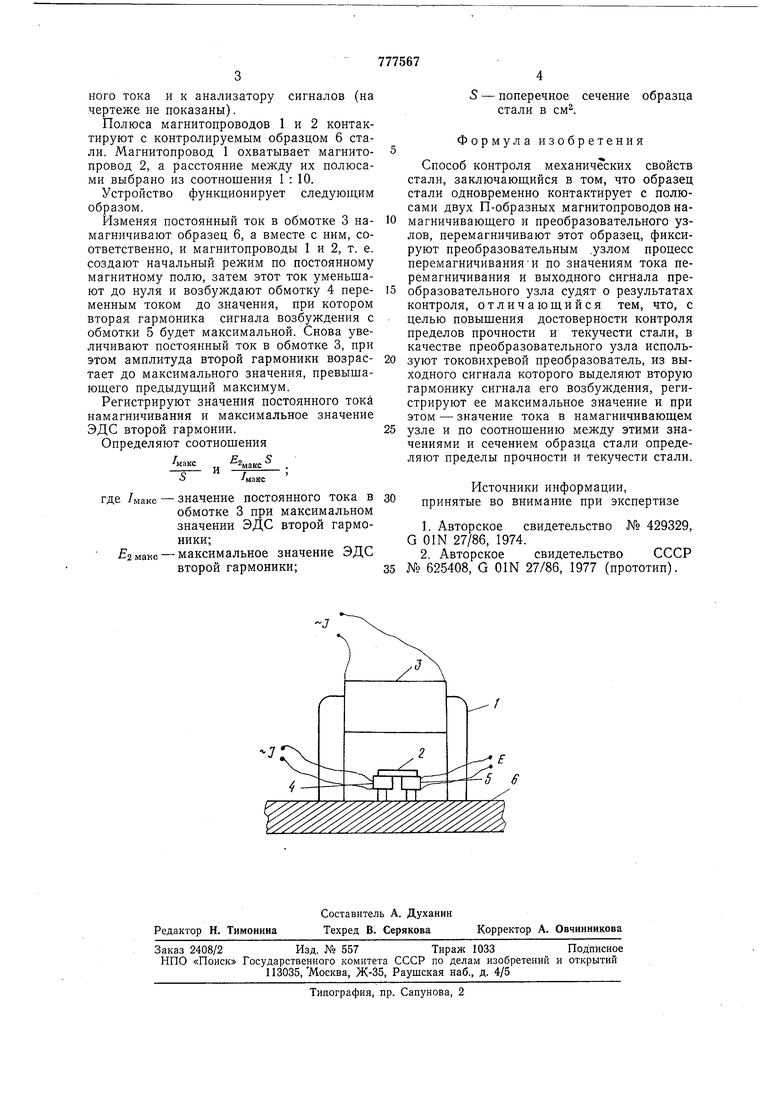

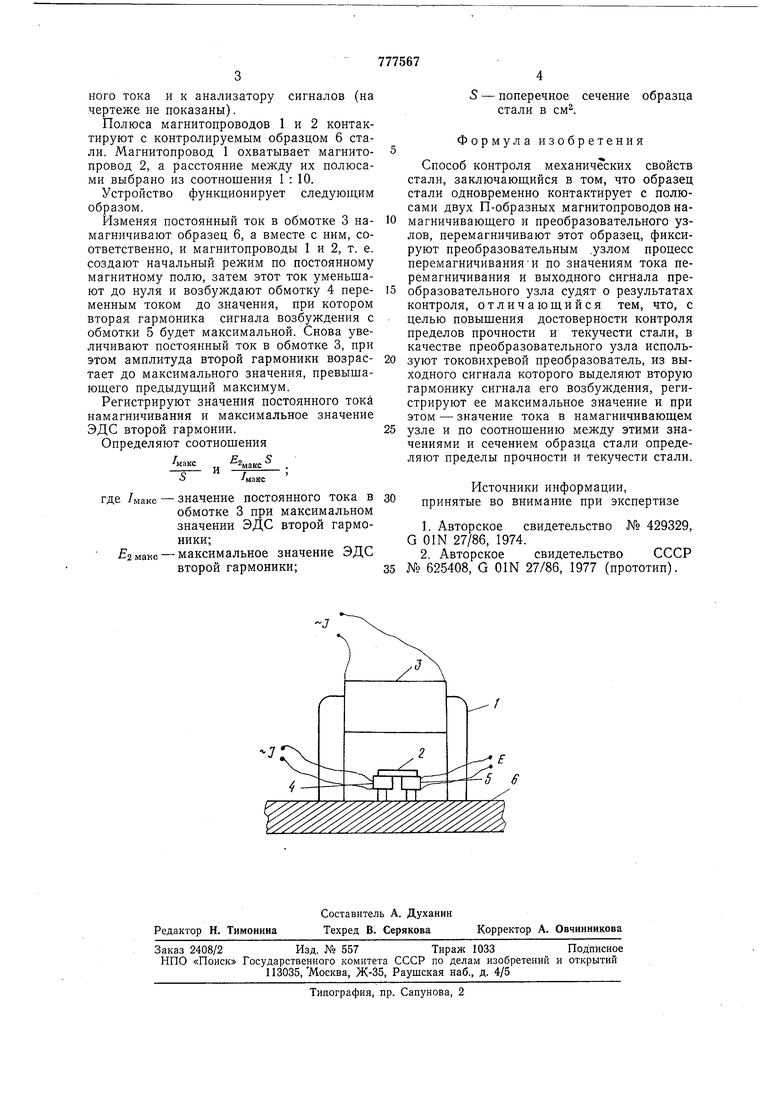

На чертеже представлена блок-схема устройства, реализующего данный способ.

Оно содержит два П-образных магнито25 провода 1 и 2, соответственно намагничивающего и преобразовательного узлов (в качестве последнего используют вихревой преобразователь), на которых размещены обмотки 3, 4, 5, соответственно подключен30 ные к источникам постоянного и переменного тока и к анализатору сигналов (на чертеже не показаны).

Полюса магнитопроводов 1 и 2 контактируют с контролируемым образцом 6 стали. Магнитопровод 1 охватывает магнитопровод 2, а расстояние между их полюсами выбрано из соотношения 1 : 10.

Устройство функционирует следующим образом.

Изменяя постоянный ток в обмотке 3 намагничивают образец 6, а вместе с ним, соответственно, и магнитопроводы 1 и 2, т. е. создают начальный режим по постоянному магнитному полю, затем этот ток уменьшают до нуля и возбуждают обмотку 4 переменным током до значения, при котором вторая гармоника сигнала возбуждения с обмотки 5 будет максимальной. Снова увеличивают постоянный ток в обмотке 3, при этом амплитуда второй гармоники возрастает до максимального значения, превышающего предыдущий максимум.

Регистрируют значения постоянного тока намагничивания и максимальное значение ЭДС второй гармонии.

Определяют соотношения

с т

эмаме

значение постоянного тока в обмотке 3 при максимальном значении ЭДС второй гармоники;

максимальное значение ЭДС второй гармоники;

S -- поперечное сечение образца стали в см.

Формула изобретения

Способ контроля механических свойств стали, заключающийся в том, что образец стали одновременно контактирует с полюсами двух П-образных магнитопроводов намагничивающего и преобразовательного узлов, перемагничивают этот образец, фиксируют преобразовательным .узлом процесс перемагничиванияи по значениям тока перемагничивания и выходного сигнала преобразовательного узла судят о результатах контроля, отличающийся тем, что, с целью повышения достоверности контроля пределов прочности и текучести стали, в качестве преобразовательного узла используют токовихревой преобразователь, из выходного сигнала которого выделяют вторую гармонику сигнала его возбуждения, регистрируют ее максимальное значение и при этом - значение тока в намагничивающем узле и по соотношению между этими значениями и сечением образца стали определяют пределы прочности и текучести стали.

Источники информации, принятые во внимание при экспертизе

1.Авторское свидетельство № 429329, G OIN 27/86, 1974.

2.Авторское свидетельство СССР № 625408, G ОШ 27/86, 1977 (прототип).

Авторы

Даты

1980-11-07—Публикация

1978-12-25—Подача