(54) ПРОКАТНЫЙ СТАН ДЛЯ ПРОИЗВОДСТВА ГОРЯЧЕКАТАНЫХ ПОЛОС

| название | год | авторы | номер документа |

|---|---|---|---|

| Прокатный стан для производства горячекатаных полос | 1976 |

|

SU686787A1 |

| СПОСОБ ГОРЯЧЕЙ ПРОКАТКИ ПОЛОС И КОМБИНИРОВАННЫЙ ПОЛУНЕПРЕРЫВНЫЙ СТАН ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2011 |

|

RU2491140C2 |

| СПОСОБ ГОРЯЧЕЙ ПРОКАТКИ ТОНКОЙ ПОЛОСЫ И СТАН ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2002 |

|

RU2227070C2 |

| ПРОКАТНЫЙ СТАН ДЛЯ ПРОИЗВОДСТВА ТОНКОЙ ГОРЯЧЕКАТАНОЙ ПОЛОСЫ | 2002 |

|

RU2254183C2 |

| СПОСОБ ГОРЯЧЕЙ ПРОКАТКИ НИЗКОЛЕГИРОВАННОЙ СТАЛИ НА НЕПРЕРЫВНОМ ШИРОКОПОЛОСНОМ СТАНЕ С ДВУМЯ ГРУППАМИ МОТАЛОК | 2005 |

|

RU2312720C2 |

| СПОСОБ ГОРЯЧЕЙ ПРОКАТКИ ТОНКОЙ ПОЛОСЫ И МИНИ-СТАН ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2002 |

|

RU2254182C2 |

| РЕВЕРСИВНЫЙ СТАН ДЛЯ ПРОИЗВОДСТВА ТОНКОЙ ГОРЯЧЕКАТАНОЙ ПОЛОСЫ | 2002 |

|

RU2259244C2 |

| СПОСОБ ПРОИЗВОДСТВА ТОНКОЙ ГОРЯЧЕКАТАНОЙ ЛИСТОВОЙ СТАЛИ | 2011 |

|

RU2471580C1 |

| СПОСОБ ГОРЯЧЕЙ ПРОКАТКИ ПОЛОС | 2004 |

|

RU2279937C1 |

| СПОСОБ ПРОИЗВОДСТВА РУЛОНОВ ГОРЯЧЕКАТАНОЙ ТРУБНОЙ СТАЛИ | 2004 |

|

RU2268793C1 |

Изобретение относится к прокатке метсшлов и может быть применено при производстве горячекатаных полос на полосовызс станах в черной металлургии .5

Известен прокатный стан для производства горячекатаных полос, преимущественно широких, содержащий нагревательные средства, линию черновых клетей, линию чистовых клетей и мо- }Q талки готовых рулонов за Линией чисTOBfcJX клетей f l} .

Основные недостатки известного прокатного стана состоят в значительной его протяженности и больших поте- ij рях тепла металле (неравйомерных по длине) в процессе транспортировки по промежуточному рольгангу. Это требует больших капитальных затрат на строительство стана, снижает качество го- 20 рячекатаншс полос. .

Известен прокатный стан для производства горячекатаных полос, содержащий нагревательные средства, линию черновых клетей и линюр чистовых кле-js тей, группу реверсивных моталок-разматывателей промежуточных рулонов перед линией чистовых клетей и группу моталок готовых рулонов за линией чистовых клетей .

В этом стане представилось возможным обеспечить снижение потерь тепла и сделать их равномерными по длине исходного раската в процессе его передачи между черновой и чистовой прокатками, а также сократить протяженность стана.

Однако в известном стане сохранился широкий диапазон толщин исходных раскатов при прокатке готовых полос различной толщины. Последнее обусловлено спецификой теплового режима прокатки тонких (менее 4 мм)и толстых (более 6 мм) полос на этих станах, когда при прокатке тонких полос имеет место нежелательное чрезмерное охлаждение металла в технологической линии ста:на, а при прокатке толстых полос, наоборот, имеет место наличие излишнего тепла в прокатываемом металле и возникают проблемы его охлаждения на отводящем рольганге перед смоТкой.

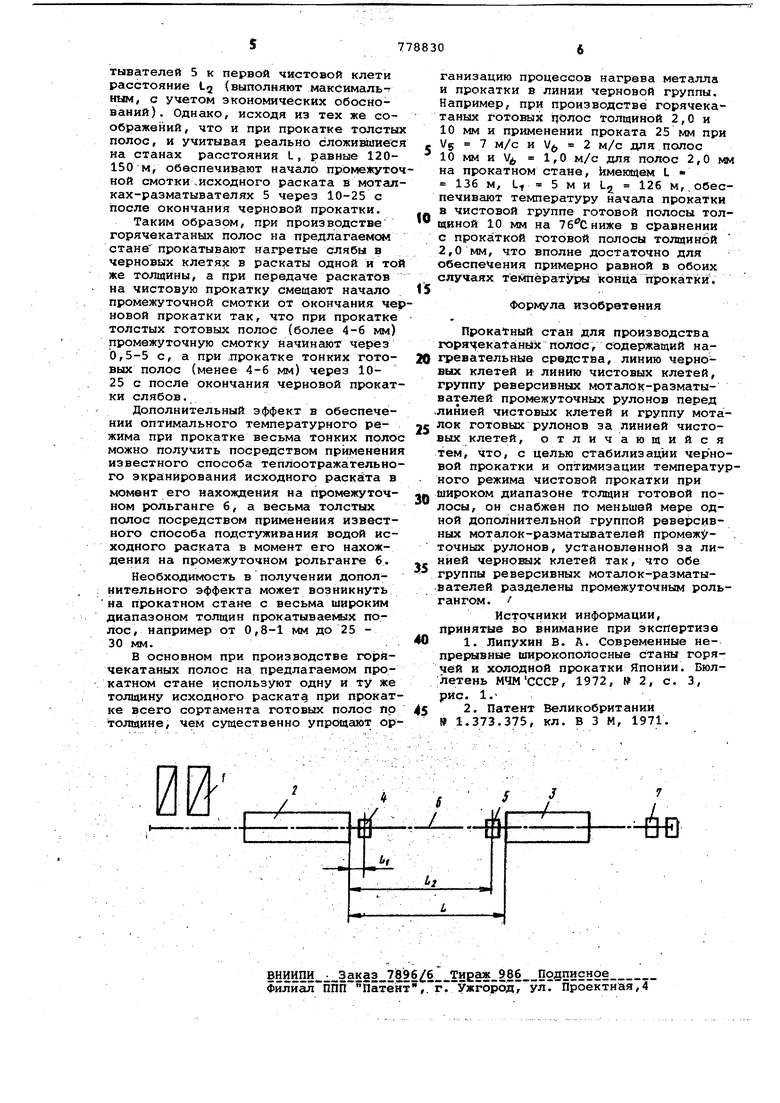

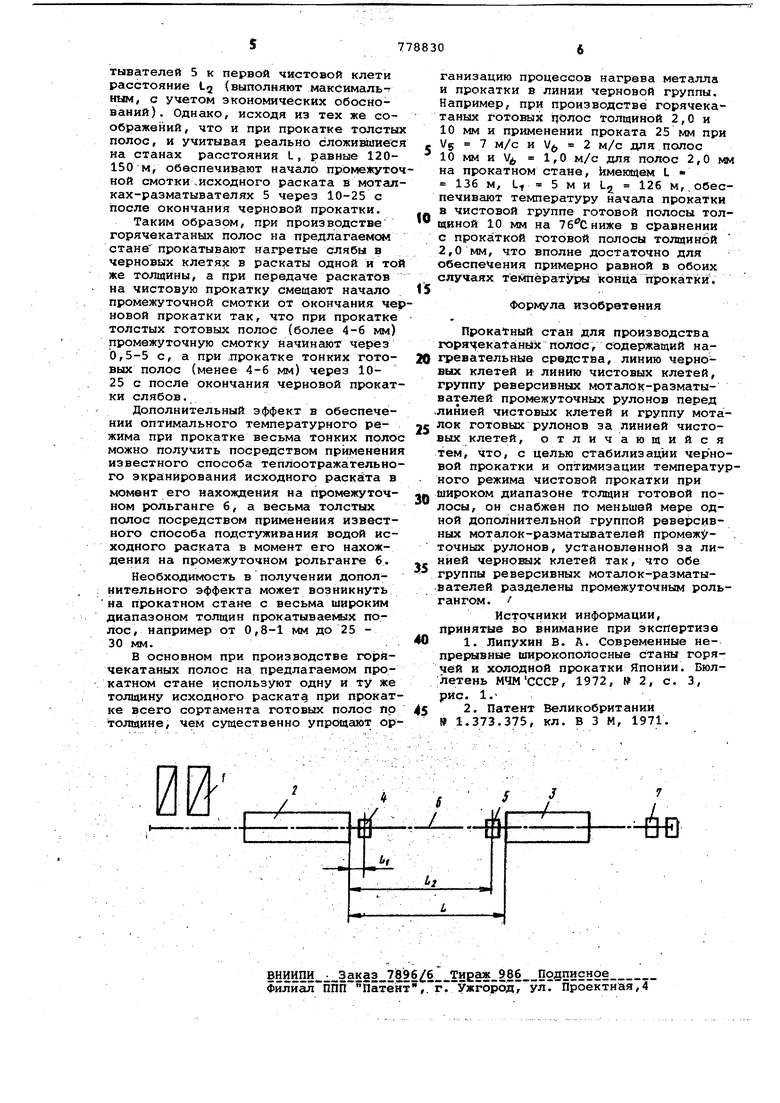

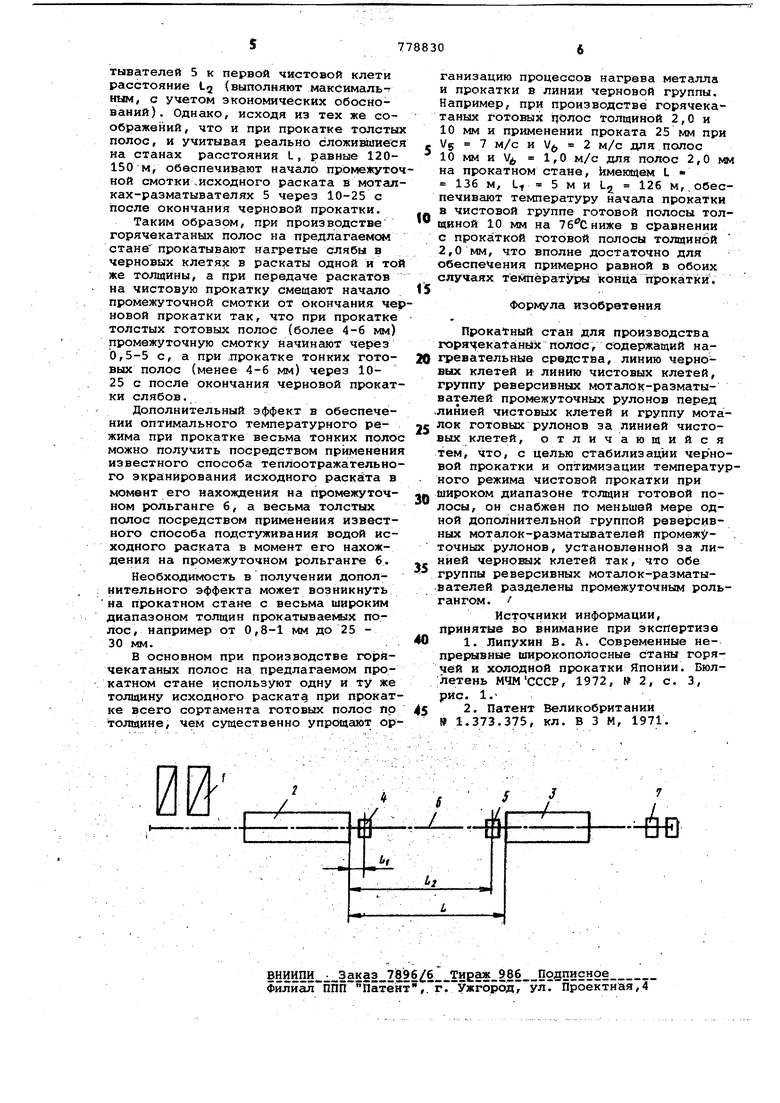

Применение широкого диапазона тол-, щин исходного раската с целью обеспечения оптимального температурного режима чистовой прокатки большого разнообразия сортамента готовых полос по толщине является существенным недрста ком известного стана. Оно приводит к необходимости перенастройки черновой группы клетей стана при изменении сортамента готовых полос по толщине, не позволяет унифицировать процесс прокатки в черновой груп пе клетей, для ряда станов не позволяет унифицировать исходные слябы по Толщине. Цель изобретения - стабилизация черновой прокатки и оптимизация температурного режима чистовой прокатки при широком диапазоне толщин готовой поЯОсы. .. - Предлагаемый йрокатный стан снабжен по меньшей мере одной дополнительной группой реверсивных моталокразматывателей промежуточных рулонов установленной за линией черновых клетей так, что обе группы реверсивных мотапок-разматывателей разделены про межуточным рольгангом. Это стабилизи рует процесс черновой прокатки и Оптимизирует температурный режим чистовой прокатки при широком диапазоне толщины готовой полосы. На чертеже схематически изображен прокатный стан для производства горячёкатанЕзх полос, продольный разрез. Прокатный стан содержит нагревательные Методические печи 1, линию черновых клетей 2 и линию чистовых клетей 3. с расстоянием между ними L, группу реверсивных моталок-разматывателей промежуточных рулонов 4, установленную Sa линией черновых клетей на рйсстсйянии L-J от последней черновой клети этой линии, группу реверсив ных моталок-разматывателей 5 промежуточных рулонов , установленную перед линией чистовых клетей на расстоянии L-L от первой чистовой клети этой линии, промежуточный рольганг б между этими группами реверсивных моталокразматывателей протяженностью и группу моталок 7 готовых рулонов, Устаноаленную- за линией чистовых клетей . Прокатный стан работает следукяцим образом: - - :; V .. :: Слябы одной и той же толшрины нагре вают IB методических печах 1 ir d бпреДблёНйыМ временным интервалом подают в линию черновых клетей 2, где их прокатьпваю до исходного р аската. Исходный раскат передают в Яини числовых клетей 3 для ггрокатки йцрокого сортамёй а Титовых йблос п и. сматывания их моталками 7. При этом при прокатке тонких (до 4-6 мм) гОФовых полос промежуточную ембтйу исходного раската осуществляют в моталках-разматывателях 5 так, что после Ькончания черновой прокатки до начала пр)дмежуточной смотки, исходный раскат тр анспортируют в нёсмотанном состояний на расстояние Lrj rib ИрохюжутЬчному рольгангу б со скоростьй ШШЙргйЩв, равной С1с6ростй п 6катки в Последней черновой клети Vg . После промежуточной смотки исходный раскат начинают тут же разматывать и подают,со скоростью прокатки в первой чистовой клети Vg в линиючистовых клетей 3 для чистовой прокатки. Исходный раскат при этом дополнитель-, но проходит в нес1 этанйом. состоянии расстояние L-L, со скоростью прокатки в первой чистовой клети V . При прокатке толстых (более 4 -. б мм) готовых полос промежуточную смотку исходного раската осуществляют в моталках-разматывателях 4, так что после окончания черновой прокатки до начала промежуточной смотки исходный раскат транспортируют в несмотанном состоянии на расстояние Ц до моталок-раэматывателей 4 со скоростью прокатки в последней черновой клети Vg. После промежуточной смотки исходный раскат начинают, тут же разматцвать и подают со скоростью прокатки в первой чистовой клети Vj, по промежуточному рольгангу 6 в линию чистовых клетей 3. Исходный раскаТ при этом проходит в несмотанном состоянии расстояние L-Ц со скоростью прокатки в первой чистовой клети V. Благодаря значительной разности в скоростях прокатки, в последней черновой клети /Q и в первой чистовой клети УЙ () существенно изменяют продолжительность пребывания исходного раската в несмотанном состоянии при прокатке толстых и тонких готовых полос (увеличивают при прокатке толстых полос и уменьшают при прокатке тонких полос) . Тем caNSJM существенно снижают Температуру начала чистовой прокатки исходного раската при прокатке толстых полос и повышают температуру начала чистовой прокатки исходного р аската при прокатке тонких пОлос. Следовательно, обеспечивают оптимальный температурный режим прокатки в чистовой группе клетей. Причем при прокатке толстых полос максимально увеличивают продолжительность пребывания исходного раската в несмотанном состоянии посредством наибольшего приближения моталок-разматывателей 4 к последней черновой клети (выполняют минимальным расстояние. LJ). Однако, Исходя и реальных размеров промежуточных моталок-разматавйтелей 4 и из необходимости иметь их по меньшей мере две, а также из реальных скоростей прокатки в последней черновой клети Vg 4-7 м/с, обеспечивают начало промежуточной сМОтки исходного раската через 0,55 с после окончания черновой прокатки. При прокатке тонких полос максимально уменьшают продолжительность Пребывания исходного раската в несмотанном состоянии посредством наибольшего приближения моталок-разматывателей 5 к первой чистовой клети расстояние Lrj (выполняют максимальт ным, с учетом экономических обоснований). Однако, исходя из тех же соображений , что и при прокатке толстых полос, и учитывая реально сложившиеся на станах расстояния L, равные 120150 м, обеспечивают начало промежуточ ной смоткичисходного раската в моталках-раэматывателях 5 через 10-25 с после окончания черновой прокатки. Таким образом, при производстве горячекатаных полос на предлагаемом стане прокатывают нагретые слябы в черновых клетях в раскаты одной и той же толщины, а при передаче раскатов на чистовую прокатку смещают начало промежуточной смотки от окончания черновой прокатки так, что при прокатке толстых готовых полос (более 4-6 мм) промежуточную смотку начинают через 0,5-5 с, а при лрокатке тонких готовых полос (менее 4-6 мм) через 1025 с после окончания черновой прокатки слябов.

Дополнительный эффект в обеспечении оптимального температурного режима при прокатке весьма тонких полос можно получить посредством применения известного способа теплоотражательного экранирования исходного раската в момент его нахождения на промежуточном рольганге 6, а весьма толстых полос посредством применения известного способа подстуживания водой исходного раската в момент его нахождения на промежуточном рольганге 6.

Необходимость в получении дополнительного эффекта может возникнуть на прокатном стане с весьма широким иапазоном толщин прокатываемых поос, например от 0,8-1 мм до 25 30 мм.

В основном при производстве горяекатаных полос на предлагаемом проатном стане используют одну и ту же олщину исходного раската при прокате всего сортамента готовых полос tip олщине, чем существенно упрощгиот организацию процессов нагрева металла и прокатки в линии черновой группы. Например, при производстве горячекатаных готовых цолос толщиной 2,0 и 10 мм и применении проката 25 мм при Vg 7 м/с и Vj, 2 м/с для полос 10 мм и V 1,0 м/с для полос 2,0 мм на прокатном стане, имеющем L 136 м, L, 5 м и LJ 126 м,.обеспечивают температуру начала прокатки в чистовой группе готовой полосы толтиной 10 мм на ниже в сравнении с прокаткой готовой полосы толщиной 2,0 мм, что вполне достаточно для обеспе 1ения примерно равной в обоих случаях тешёратуры конца П1 окатки.

Формула изобретения

Прокатный стан для производства горячек а а ных полос, сод ерясащий н а гревательные средства, линию черновых клетей и линию чистовых клетей, группу реверсивных моталок-разматывателей промежуточных рулонов перед линией чистовых клетей и группу моталок готовых рулонов за линией чистовых клетей, отличающийся тем, что, с целью стабилизации черновой прокатки и оптимизации температурного режима чистовой прокатки при широком диапазоне толщин готовой полосы, он снабжен по меньшей мере одной дополнительной группой реверсивных моталок-разматывателей промеж гточных рулонов, установленной за линией черновых клетей так, что обе группы реверсивных моталок-разматывателей разделены промежуточным рольгангом . /

Источники информации, принятые во внимание при экспертизе

Авторы

Даты

1980-11-15—Публикация

1978-12-08—Подача