(54) СПОСОБ ПРИГОТОВЛЕНИЯ ЩЕЛОЧНОСИЛИКАТНОЙ ШИХТЫ

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОДГОТОВКИ СТЕКОЛЬНОЙ ШИХТЫ | 2005 |

|

RU2295503C1 |

| Способ подготовки стекольной шихты | 1979 |

|

SU885154A1 |

| СПОСОБ ПОЛУЧЕНИЯ МИНЕРАЛЬНОГО РАСПЛАВА | 2008 |

|

RU2372300C1 |

| Способ приготовления шихты | 2016 |

|

RU2638195C1 |

| СОСТАВ ШИХТЫ ДЛЯ ПОЛУЧЕНИЯ ТЕПЛОИЗОЛЯЦИОННЫХ БЛОКОВ ИЗ ПРИРОДНОГО КВАРЦЕВОГО ПЕСКА | 2023 |

|

RU2817428C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПЕНОСТЕКЛОКЕРАМИЧЕСКОГО ГРАНУЛИРОВАННОГО СТРОИТЕЛЬНОГО МАТЕРИАЛА ИЗ ПРИРОДНОГО КВАРЦЕВОГО ПЕСКА | 2021 |

|

RU2782904C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО СТРОИТЕЛЬНОГО МАТЕРИАЛА ИЗ ОТХОДОВ ПЕРЕРАБОТКИ АПАТИТО-НЕФЕЛИНОВЫХ РУД | 2021 |

|

RU2781680C1 |

| СПОСОБ ПРОИЗВОДСТВА ФОСФАТНЫХ СТЕКОЛ | 2001 |

|

RU2191755C1 |

| Способ грануляции шихты | 1978 |

|

SU698928A1 |

| Способ приготовления стекольной шихты для варки бесщелочного стекла | 1977 |

|

SU622767A1 |

1

Изобретение относится к промышленности строительных материалов, в частности к способу грануляции шихты и изготовлению изделий из щелочносиликатного стекла.

Известен способ, в котором гранулы шихты образуются за счет кристаллогидратов компонентов, содержащих окислы, входящие в состав стекла, Способ заключается в том, что компоненты шихта смешиваются, увлажняются и гранулируются, причем увлажнение осуществляется в два приема, сначала до влажности 5-7% при , а затем паром до влажности 13-14% при 45-47с. Охлаждение гранул ведут до комнатной температуры 1.

Недостаток способа заключается в том, что в процессе сушки гранул при температуре около 100°С проис ходит их размягчение и слипание эа счет разрушения сёми-и десятиводных кристаллогидратов соды, которые устойчивы до температур порядка 35 и 32С соответственно. Кроме того, прочность гранул не превышает 3- . 6 кг/гранулу, что не обеспечивает их сохранности при транспортировке.

Известен такя® способ грануляции стекольной шихты, в состав которой входят компоненты, содержащие борный ангидрид. Сущность этого способа заключается в том, что приготовленную шихту равномерно подают в смеситель, где ее увлажняют до 8,7-10,8% с одновременным нагреванием до 80-99с. Из смесителя массу подают на пластификацию, после чего ее продавливают через перфорированную решетку при давлении 25-35 ати. Полученные гранулы охлаждают потоком холодного воздуха до 57-72С и подвергают суш15 ке при 210-510 С 127.

Однако и этот способ не пригоден для получения гранул щелочносиликатной шихты, так как уЬтойчивые кристаллогидраты соды образуются

20 при 32-35 С, а в данном случае охлаждение ведется минимум до57с. Даже если бы tp&itynu и образовались, они все равно бы разрушились при температурах сутки 210-510 с.

25 Цель изобретения - избежание размягчения и слипания гранул при сушке, а также по&ьшение их прочгности.

Поставленная цель достигается тем что в способе приготовления щелочносиликатной шихты, включающем перемешйвание компонентов,введение связующей жидкости с Одновременным нагреванием, грануляцию и охлаждение, в качестве связующей.жидкости берут борсодержащий раствор при содержании в нем ВлО, 0,25-1,0% относительно шихты.

Технологический процесс грануляции щелочносиликатной шихты заключается в следующем,

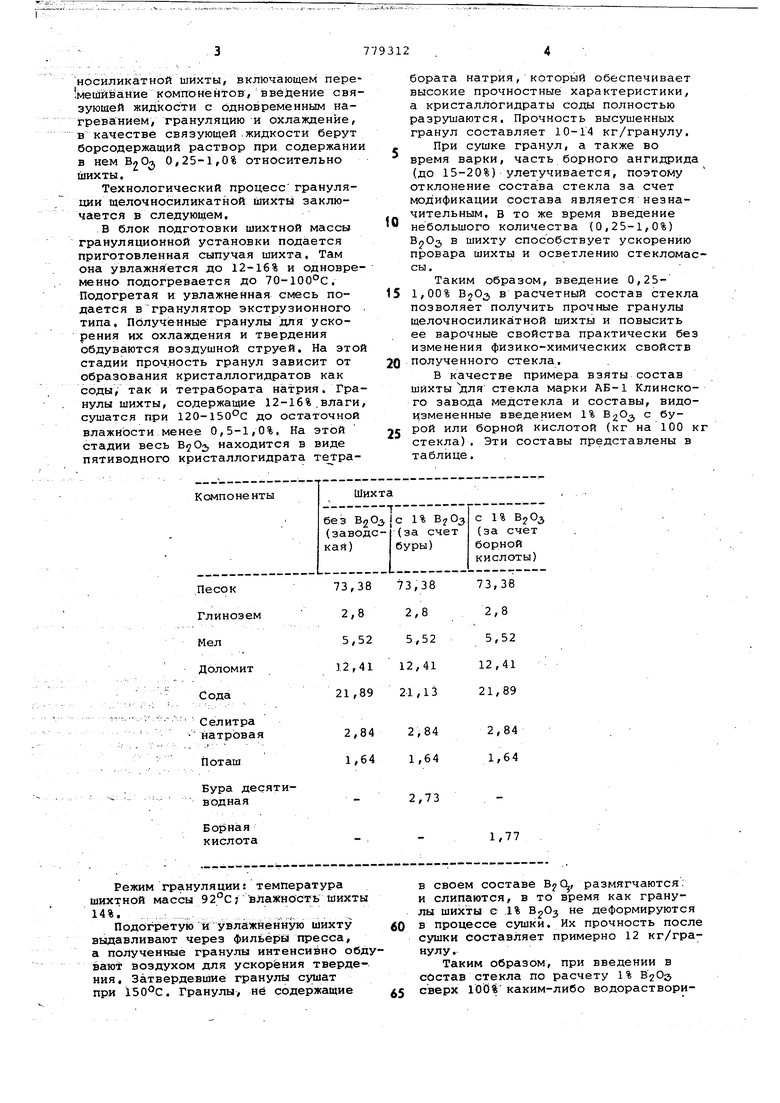

.В блок подготовки шихтной массы грануляционной установки подается приготовленная сыпучая шихта. Там она увлажняется до 12-16% и одновременно подогревается до 70-100 С. Подогретая и увлажненная смесь подается в гранулятор экструзионного типа. Полученные гранулы для ускорения их охлаждения и твердения обдуваются воздушной струей. На этой стадии прочность гранул зависит от образования кристаллогидратов как соды, так и тетрабората натрия. Гранулы шихты, содержащие 12-16%.влаги, сушатся при 120-150С до остаточной влажности менее 0,5-1,0%, На этой стадии весь BjO;, находится в виде пятиводного кристаллогидрата тетраПоташ

Режим грануляции температура шихтной массы 92°С; влажность шихты

14%. ,,.,.; ,. . ;.;;. ;.;

Подогретую и увлйжйенную шихту выдавливают через фильеры пресса, а полученные гранулы интенсивно обдувают воздухом для ускорения твердения. Затвердевшие гранулы сушат при 150°С. Гранулы, не содержащие

бората натрия, который обеспечивает высокие прочностные характеристики, а кристаллогидраты соды полностью разрушаются. Прочность высушенных гранул составляет 10-14 кг/гранулу.

При сушке гранул, а также во время варки, часть борного ангидрида (до 15-20%) улетучивается, поэтому отклонение состава стекла за счет модификации состава является незначительным, в то же время введение небольшого количества (0,25-1,0%) ВрОд, в шихту способствует ускорению провара шихты и осветлению стекломассы.

Таким образом, введение 0,251,00% ВзОз в расчетный состав стекла позволяет получить прочные гранулы щелочносиликатной шихты и повысить ее варочные свойства практически без изменения физико-химических свойств полученного стекла,

В качестве примера взяты состав ШИХТЫ для стекла марки АБ-1 Клинского завода медстекла и составы, видоизмененные введением 1% В2О с бурой или борной кислотой (кг на 100 к стекла). Эти составы представлены в таблице.

1,64 1,64 1,64

в своем составе , размягчаются: и слипаются, в то время как гранулы шихты с .1% не деформируются в процессе сушки. Их прочность после составляет примерно 12 кг/гранулу .

Таким образом, при введении в состав стекла по расчету 1% BjO сверх 100%каким-либо водорастворимым компонентом получаются прочные гранулы, улучшаются варочные свойства шихты и физико-химические характеристики .схекла.

Введение меньших количеств в.О в меньшей степени скажется на изменении этих параметров, однако позволит осуществить процесс грануляции и сушки, что в конечном счете улучшит варочные и другие свойства шихты по сравнению с сыпучей,

Формула изобретения

Способ приготовления щелочносилиКатной шихты, включающий перемешивание, компонентов, введение связующей жидкости с одновременным нагреванием, грануляцию и охлаящение, о тличающийся тем, что, с целью йовыШення прочности гранул, в качестве связующей жидкости берут 5 борсодержащий раствор при содержании в нем В2Оз 0,25-1,0% относительно шихты.

Источники информации, принятые во внимание при экспертизе 0 1. Авторское свидетельство СССР 357155, кл., С 03 В 1/00, 1972.

2, Авторское свидетельство СССР №628684, кл. С 03 В 1/00, 1977.

Авторы

Даты

1980-11-15—Публикация

1978-12-26—Подача