1

Изобретение относится к промышленности строительных материалов, а конкретно к приготовлению гипсовых вяжущих.

Известны способы получения сырь- 5 евых смесей, полученных с использованием синтетического гипса, заключающиеся .в том, что либо фосфогипс подвергают обжигу в специальных устройствах, способных выдержать Ш действие паров различных кислот, фтора и других высокоактивных веществ, либо фосфогипс подвергают активирующему помолу в вибромельницах с последующей тепловой обработ- 5 кой, либо путем репульпации в горячей воде нейтрализуют избыток суль-: фитгаох и фосфатных ионов

В любом из известных случаев 20 процесс переработки фосфогипса в вяжущее-или в смеси требует больших затрат энергии и специального оборудования, изготовленного из антикоррозийных материалов. При этом отходы 25 производства в виде промывочных во;п1 или отходящих газов токсичны и представляют серьезную экологическую угрозу. Для нейтрализации этих отходов также требьются высокрэнерго- 30

емкие устройства и сложное оборудование.

Наиболее близким по технической сущности и достигаемому результату к предлагаемому является способ получения вяжущего путем помола безводного гипса и негашеной извести 2,

Получаемый продукт представляет собой смесь прлуводного гипса и гидратированной извести.

Однако осуществление указанного способа требует некоторых специальных условий:

необходим постоянный тесный контакт между компонентами;

поддержание теплового режима, лежащего в узких температурных пределах ;

наличие избыточной воды, строго в пределах протекания указанной реакции.

Кроме того, необходимо, чтобы негашенная известь СаО находилась в мелко измельченном состоянии для обеспечения полного превращения ее в Са(ОН)2. Это требует значительных дополнительных затрат, Присутствие остаточногр СаО в конечной смеси вызывает быструю текучесть штукатурки и дутики, вызываемые избытком

CaO в контакте с , добавляемой в смесь для получения строительного раствора.

Вследствие низкой реакционной способности фрсфогипса потребное количество негйшеной извести лежит обычно выше 25-35%. При этом требуется известь высокого качества и в больших количествах, что увеличивает стоимость конечного продукта. Применение извести низкого качества или в недостаточных количествах приводит к тому, что полученное вяжущее имеет низкое значение таких характеристик, как сцепляемость, усадка, сопротивление изгибу,

Эти и другие недостатки приводят к тому, что полученный продукт не обладает стабильньзми свойствами, предъявляемыми к вяжущим, что в свою очередь снижает надежность его исползования.

Основной недостаток - быстрое старение материала, т,е, необходимость быстрого его использования после-изготовления.

Цель изобретения - повыгиение прочности изделий на основе гипсового вяжущего.

Поставленная цель достигается тем, что при приготовлении гипсового вяжущего путем помола двуводного гипсаи негашеной извести, помол ведут до степени дегидратации двуводного гипса от 40 до 65% стехиометрического содержания в нем влаги.

Получение гипсового вяжущего, содержащего от 0,8-1,3 молекул избыточной воды CaSO (0,8-1,3) Н2.0 обуславливает образование структуры обладающей большой поверхностной энергией. Это позволяет получить камнеподобную структуру изделий при приложен- - механиче.ских усилий к

предлагаемому гипсовому вяжущему за счет конденсации дефектных частиц,

Пример, Приготовление вяжущего осуществляют в лопаточном смесителе противовращением многократновозвратного действия. Роторы в мельнице снабжены лопатками, обращенным друг к другу входными кромками.

Роторы, вращаясь в противоположные направления, заставляют смесь совершать многократные возвратновращательные перемещения, заставляя смесь перемалываться и перемешиваться.

Этим обеспечиваются необходимые условия для протекания реакции дегидратации и образования Са(ОН)2 и повышения температуры. Смеситель обеспечивает контроль движения смеси от горловины к выходному патрубку, регулировку температуры и влажности внутри корпуса, что позволяет обеспечить оптимальные условия протекания реакции.

Характер движения компонентов смеси внутри смесителя позволяет за счет помола деформировать гидратную оболочку фосфогипса, что ослабляет межмолекулярные связи, делая структуру неустойчивой, а следовательно более реакционноспособной.

Наличие свободных связей в фосфогипсе позволяет при уплотнении смеси использовать скрытую энергию свободных связей для конденсации твердой фазы, т,е, получения камнеподобной структуры. При прессовании изделий кроме того этим обеспечиваются оптимальные термические условия прохождения реакции.

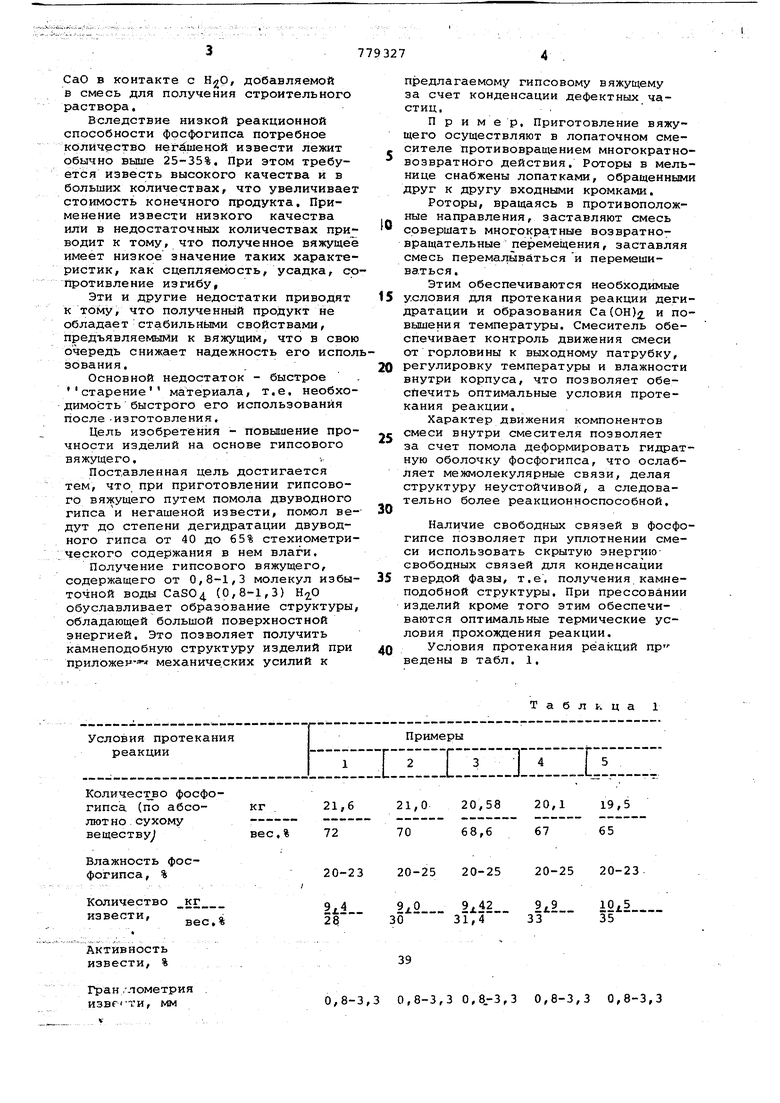

Условия протекания реакций пр ведены в табл. 1,

Т а б л к ц а 1

| название | год | авторы | номер документа |

|---|---|---|---|

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПОЛУЧЕНИЯ ГИПСОВОГО ВЯЖУЩЕГО И ИЗДЕЛИЙ НА ЕГО ОСНОВЕ | 2009 |

|

RU2413688C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГИПСОВЫХ ИЗДЕЛИЙ | 1997 |

|

RU2132310C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ СТРОИТЕЛЬНЫХ ИЗДЕЛИЙ ПО БЕЗОБЖИГОВОЙ ТЕХНОЛОГИИ | 2015 |

|

RU2584018C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ГИПСОВЫХ ИЗДЕЛИЙ И СПОСОБ ИХ ИЗГОТОВЛЕНИЯ | 2005 |

|

RU2278841C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВОДОСТОЙКОГО ГИПСОВОГО ВЯЖУЩЕГО | 2009 |

|

RU2415093C1 |

| Способ получения гипсового вяжущего | 2016 |

|

RU2612287C1 |

| Способ изготовления гипсовых изделий | 1982 |

|

SU1132485A1 |

| Способ изготовления гипсоволокнистых плит | 1990 |

|

SU1773891A1 |

| Сырьевая смесь для изготовления строительных изделий | 1978 |

|

SU706360A1 |

| Сырьевая смесь для изготовления стенового материала | 2002 |

|

RU2220926C2 |

Количест во фосфокг 21,6 21,0 гипса (по абсолют но сухому вес,% 72 70 веществу Влажность фос20-23фогипса, %

Количество кг

9j,4

извести, .% 28 АКТИВНОСТЬ извести, % Гран .-лометрия 0,8-3,3 0,8извгти, мм 20-25

10,5.

9лО - 9,9.

35 30 31,4 33 20,58 20,1 19,5 68,6 67 65 20-25 20-23 20-25 3,3 0,8.-3,3 0,8-3,3 0,8-3,3

Время пребывания смеси в реакционной зоне, мин

Температура в установившемся режиме, С

Степень дегидратации фосфогипса по содерДля проведения физико-механических испытаний отбирают по 5 штук образцов от каждой партии плиток ПРИ прессовании смеси по каждому из

Продолжение табл, 1

22

22

22

22

153

148

134 141

примеров. Испытания проводят спустя 1,5 ч после прессования.

Результаты испытаний приведены

в табл. 2,

Таблица

Авторы

Даты

1980-11-15—Публикация

1978-11-09—Подача