Изобретение относится к способу изготовления гипсоволокнистых плит и может быть использовано в различных областях промышленного и гражданского строительства для изготовления конструкционных и облицовочных материалов.

Известен способ изготовления гипсоволокнистых плит, включающий перемешивание двуводного гипса с древесными или другими волокнами и формирование плит между двумя непрерывно движущимися транспортерными лентами, при котором материал в зоне нагревания подвергается термической обработке, в результате чего двуводный гипс превращается в полуводный, а затем в зоне охлаждения последний вновь гидрэтируется за счет конденсации ларов воды, ранее выделившихся при дегидратации гипса, а также за счет дополнительного опрыскивания водой материала и твердения 1.

Наиболее близким к заявляемому является способ изготовления гипсоволокнистых плит,заключающийся в том, что плиты, сформированные из смеси, содержащей двуводный гипс и волокна, нагревают при 115-180°С до перехода двуводного гипса в полуводный, после чего плиты охлаждают и переводят полуводный гипс снова в двуводный путем насыщения водой при обычном или повышенном давлении 2.

Недостатками указанных способов является низкая прочность и высокое водопог- лощение гипсоволокнистых плит, которые обусловлены наличием разветвленной сети пор и капилляров в изделиях.

Целью предлагаемого способа является повышение прочности и снижение водопог- лощения гипсоволокнистых плит.

Поставленная цель достигается тем, что в способе изготовления гипсоволокнистых плит, включающем смешение гипсосодерXIV4 СО 00 О

жащего сырья с волокнистой массой, отлив полотна из полученной смеси, горячее прессование при температуре 115 - 180°С до перехода двуводного гипса в полуводный, охлаждение и пропитку жидкостью, в качестве гипсосодержащего сырья используют шлам - отходы производства азотной кислоты, а пропитку осуществляют водным раствором карбамидной смолы с содержанием олигомера 30-50 %.

Сопоставительный анализ с прототипом позволяет сделать вывод, что отличием заявляемого способа от известного является то, что в качестве гипсосодержащего сырья используют шлам - отход производства азотной кислоты, а пропитку осуществляют водным раствором карбамидной смолы с содержанием олигомера 30-50 %. Таким образом, заявляемое техническое решение соответствует критерию Новизна.

Сравнение заявляемого способа с другими решениями показывает, что использование водного раствора карбамидной смолы для изготовления гипсобетонных изделий известно 3.

Однако, в известном техническом решении карбамидная смола вводится на стадии приготовления полимерминеральной смеси, одним из компонентов которой является гипсовое вяжущее из природного гипса или фосфогипса. Но известно, что наилучших физико-механических показателей удается достичь при полной пропитке смолами отформованных изделий.

В заявляемом способе положительный эффект достигается тем, что использование в качестве гипсосодержащего сырья шлам - отходов производства азотной кислоты, позволяет объединить процесс формирования плит и термообработку гипсосодержащего сырья, в результате чего двуводный гипс превращается в полуводный, а последующее насыщение пористой структуры плит водным раствором карбамидной смолы с содержанием олигомера 30-50 % позволяет провести параллельно два процесса - переход полуводного гипса в двуводный и пол- иконденсацию карбамидной смолы за счет содержащихся в шлам-отходах кислотосо- держащих остатков азотной кислоты.

При этом, если содержание олигомера будет меньше 30 %, то не произойдет полного заполнения пористой структуры гипсо- волокнистых плит полимером, что приведет к снижению прочности и повышению водо- поглощения. Если содержание олигомера будет больше 50 %, то из-за большой вязкости карбамидной смолы не удастся достичь полного насыщения ею гипсоволокнистых плит и полной гидратации полуводного гипса, что также приведет к снижению прочности.

Таким образом, заявляемое решение отличается от известных тем, что в качестве

гипсосодержащего сырья используют шлам-отходы производства азотной кислоты, а пропитку осуществляют водным раствором карбЗмидной смолы с содержанием олигомера 30-50 % и поэтому техническое

решение соответствует критерию Существенные отличия.

Пример 1. Для экспериментальной проверки заявляемого способа были изготовлены образцы гипсоволокнистых плит

размером 300x300x5 мм по следующей технологии.

В гидроразбиватель подают подогретые до 70°С шлам-отходы производства азотной кислоты в количестве 15л.

Шлам-отходы имеют следующий химический состав, %: о.п.п. 48,44; СаО 26,42; SI02 1,56; А120з 1,40; Рв20з 0,85; МдО 1,87; ЗОз 10,63; Са(МОз)2 8...9.

Затем в гидроразбиватель подают макулатуру смешанных марок (ГОСТ 10700-84) степенью помола 35° ШР в количестве 600 г. После перемешивания в течение 10 мин полученную массу подвергают вакуумиро- ванию при 0,5 атм в течение 10 мин. затем

ковер гипсоволокнистой плиты влажностью 72 % прессуют и сушат под давлением 2 МПа при температуре 150°С в течение 60 мин. Высушенные изделия погружают в ванну с водным раствором карбамидной смолы

марки КФ-Ж (ГОСТ 14231-78) с концентрацией олигомера 30 % и выдерживают в течение 10 мин. Пропитанные изделия извлекают из ванны и сушат в течение 2 ч при 60°С.

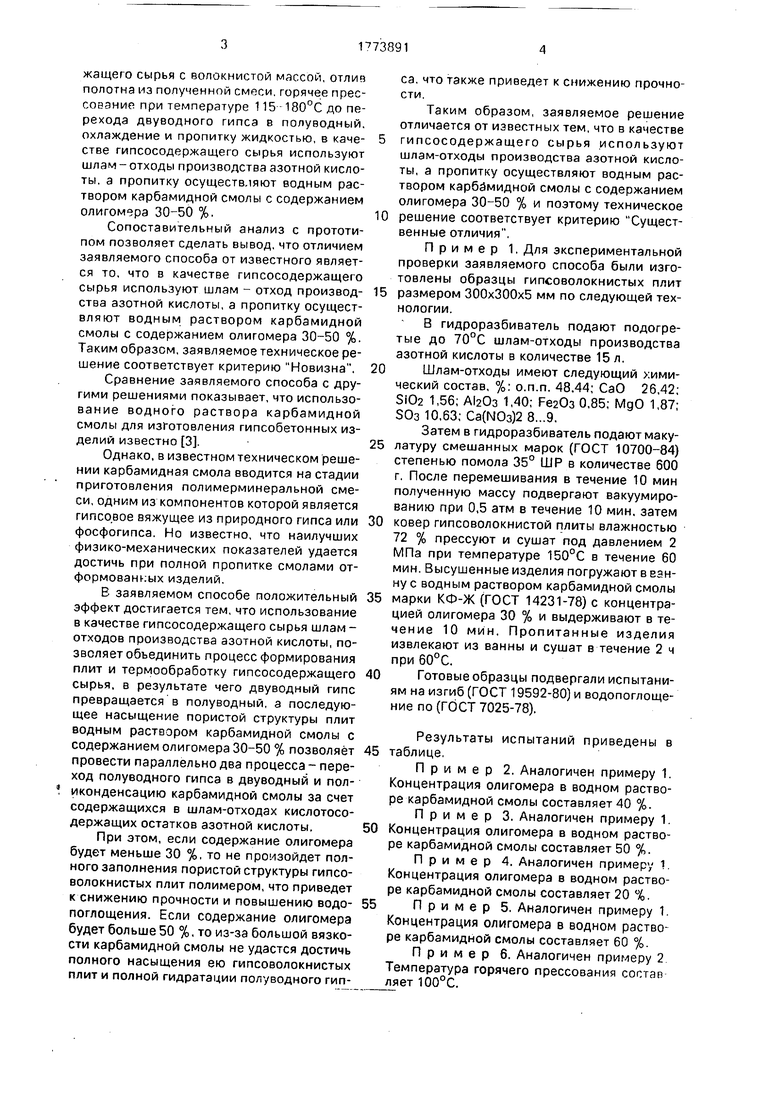

Готовые образцы подвергали испытаниям на изгиб (ГОСТ 19592-80) и водопоглоще- ние по (ГОСТ 7025-78).

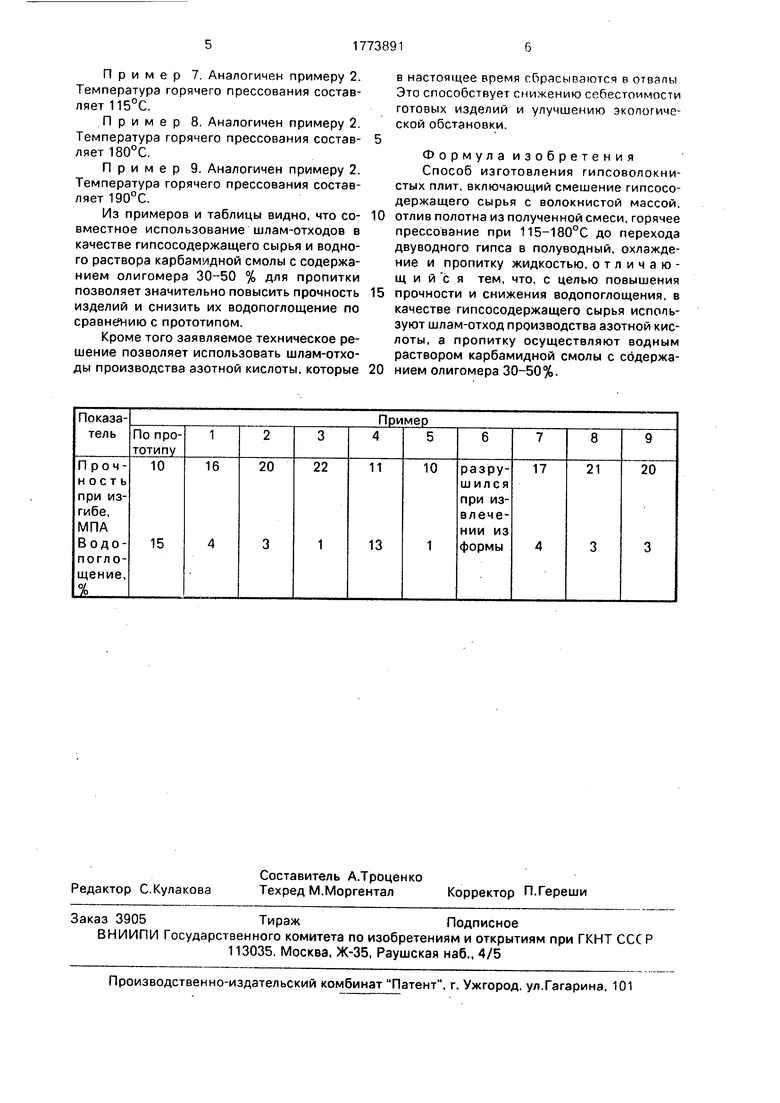

Результаты испытаний приведены в таблице,

Пример 2. Аналогичен примеру 1. Концентрация олигомера в водном растворе карбамидной смолы составляет 40 %.

Пример 3. Аналогичен примеру 1. Концентрация олигомера в водном растворе карбамидной смолы составляет 50 %.

Пример 4. Аналогичен примеру 1, Концентрация олигомера в водном растворе карбамидной смолы составляет 20 %. П р и м е р 5. Аналогичен примеру 1. Концентрация олигомера в водном растворе карбамидной смолы составляет 60 %.

Пример 6. Аналогичен примеру 2 Температура горячего прессования состав ляет 100°С.

Пример 7. Аналогичен примеру 2. Температура горячего прессования составляет 115°С.

Пример 8. Аналогичен примеру 2. Температура горячего прессования составляет 180°С.

Пример 9. Аналогичен примеру 2. Температура горячего прессования составляет 190°С.

Из примеров и таблицы видно, что совместное использование шлам-отходов в качестве гипсосодержащего сырья и водного раствора карбамидной смолы с содержанием олигомера 30-50 % для пропитки позволяет значительно повысить прочность изделий и снизить их водопоглощение по сравнению с прототипом.

Кроме того заявляемое техническое решение позволяет использовать шлам-отходы производства азотной кислоты, которые

в настоящее время сбрасываются в отвалы Это способствует снижению себестоимости готовых изделий и улучшению экологической обстановки.

Формула изобретения Способ изготовления гипсоволокни- стых плит, включающий смешение гипсосодержащего сырья с волокнистой массой,

отлив полотна из полученной смеси, горячее прессование при 115-180°С до перехода двуводного гипса в полуводный, охлаждение и пропитку жидкостью, отличаю- щ и и с я тем, что, с целью повышения

прочности и снижения водопоглощения, в качестве гипсосодержащего сырья испопь- зуют шлам-отход производства азотной кислоты, а пропитку осуществляют водным раствором карбамидной смолы с сбдержанием олигомера 30-50%.

| название | год | авторы | номер документа |

|---|---|---|---|

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ГИПСОВОЛОКНИСТЫХ ПЛИТ И СПОСОБ ИХ ИЗГОТОВЛЕНИЯ | 1992 |

|

RU2065421C1 |

| ГИПСОВОЛОКНИСТАЯ ПЛИТА И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2014 |

|

RU2617819C2 |

| АРМИРОВАННАЯ ГИПСОМОДИФИЦИРОВАННАЯ МИНЕРАЛЬНАЯ ПЛИТА | 2015 |

|

RU2598389C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГИПСОВОЛОКНИСТЫХ ИЗДЕЛИЙ | 1994 |

|

RU2095328C1 |

| Способ изготовления гипсоволокнистых плит | 1982 |

|

SU1085952A1 |

| Способ изготовления изделий на основе @ -полуводного сульфата кальция | 1979 |

|

SU933650A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГИПСОВЫХ ИЗДЕЛИЙ | 1997 |

|

RU2132310C1 |

| КОМПОЗИЦИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ГИПСОВОЛОКНИСТЫХ ОБЛИЦОВОЧНЫХ ПЛИТ | 2016 |

|

RU2649990C2 |

| КОМПОЗИЦИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ГИПСОВОЛОКНИСТЫХ ПЛИТ | 1992 |

|

RU2069202C1 |

| СПОСОБ ПРОИЗВОДСТВА ЦЕМЕНТА | 2007 |

|

RU2371405C2 |

Изобретение относится к способу изготовления гипсоволокнистых плит и может быть использовано в промышленности и гражданском строительстве. Сущность изобретения: способ изготовления гипсоволокнистых плит предусматривает смешение гипсосодержащего сырья с волокнистой массой, отлив полотна из полученной смеси, горячее прессование при 115-180°С до перехода двуводного гипса в полуводный, охлаждение и пропитку водным раствором карбамидной смолы с содержанием олиго- мера 30-50%, Прочность плит при изгибе 22 МПа, водопоглощениеЗ%. 1 табл.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Заявка ФРГ №3634533, кл | |||

| Видоизменение прибора с двумя приемами для рассматривания проекционные увеличенных и удаленных от зрителя стереограмм | 1919 |

|

SU28A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Патент ФРГ № 3732497, кл | |||

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1992-11-07—Публикация

1990-10-01—Подача