Изобретение относится ik ст ройТ Лб HtaM материалад(1, к составам полимер(Ных смесей, используемых для устройств дорожных и мостовых покрытий. Издестна полимербетрнная смесь, 5 включающая, .. , . Полиэфирная смола - 100 Диабазовая мука 280-350 Гидроперекись изопропилбензода2-3

. : Аэросил . . 1,5-2

фенол-формальде гидная смола ; 22-35 Алюминиевая пуДра Смесь используют для аятикоррози 15 онной защиты стрбйтельньос Инструкций, она х арактеризУ ётся нieбoльшoй усадкой ШНаиболее близкой по техничесйрй сущности и достигаемом&г результату 20 , к предлагаемому является полимербетонмая смесь рД , используемая для дорожных 1покрытий, включающая, 19,3-63,4

Полиэфирная смола 3,4-25,8 25 Битум

инициатор твердения 0,7-2,1 1,7-5,4 Ускоритель чвердення 1,4-5,8 . Этилсиликат Минеральный наполни17,0-67,0 Зв тель

Известная смерь обладает невысокой дёформативностью при отрицатель- .ной температуре и длительным временем твердения..

Цель изобретения - увеличение .деформативности при отрицательной температуре и сок раЩение времени тне дения. ..

Цель достигается тем, что полимербетонная смесь, включающая полиэфирную смолу, черное углеводородное вяжущее, инициатор твердения,: ycjcoритель твердения, этилсиликйт и наполнитель, содержит в качестве черного.углеводородного вяжущего гудрон, ав качестве наполнителяизмельченный стеклопластик при следукндем соотношении компонентов, масс.%:

Полиэфирная смола 19,8-63,4 Гу;дрон , 3,4-25,8 Инициатор твердения 0,7-2,1 Ускоритель твердения 1,7-5,4

вес.%: Этилсиликат1,4-5,8

Измельченный стеклопластик17,0-67,0 Предлагаемый наполнитель содержит органическую часть в виде отвержденного связующего и минеральную часть виде стеклонаполнителя. Для избекйния концентрации напряжений следу- ет подбирать наполнитель с модулем упругости, близким к модулю упругости вяжущего..

В кйчестве отходов стеклопластиков могут быть использованы измельЧейШе .отходы стеклопластиков, на осНЬве ненасыщенных полиэфирных смол, например, ПН-1, ПН-1СП, ПН-3, НПС-609-21, эпоксидных смол - ЭД-20 и дцЗУ с размером частиц 20-200 мкм

Нефтяные гуДроны являются остаточными продуктами переработки нефти и служат сырьем для приготовле.ниянефтяных дорожных битумов.:

Полимербётонную смесь, получают следующим образом..

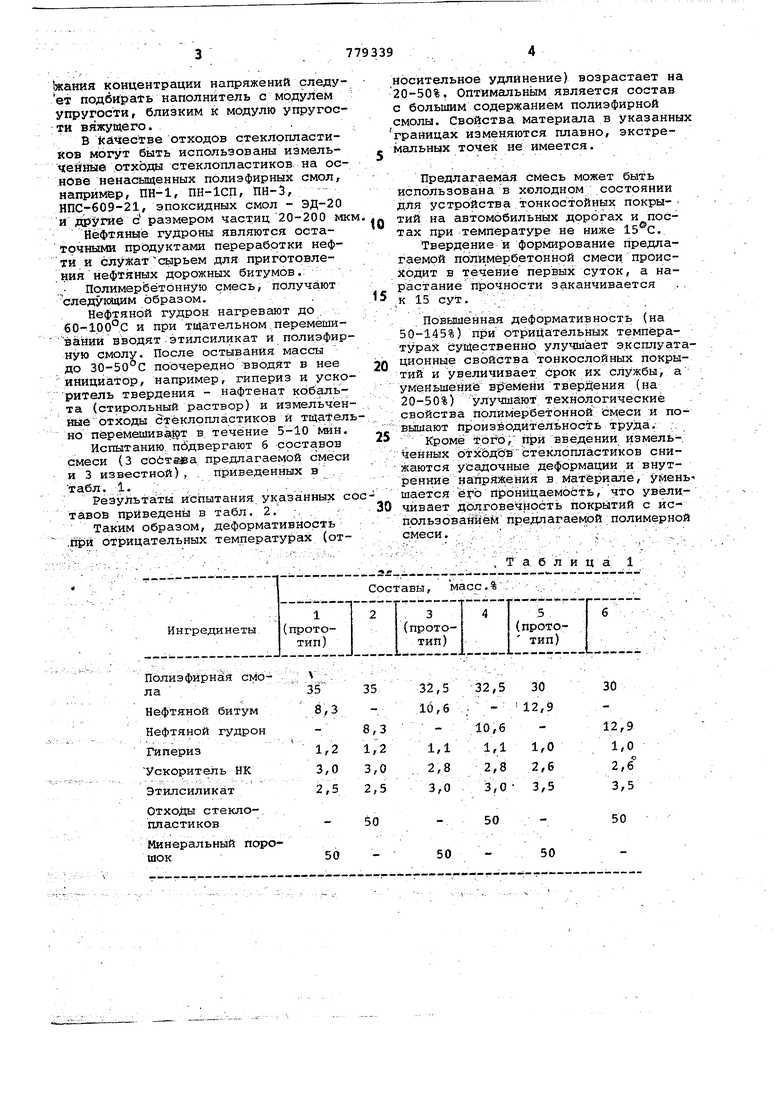

Нефтяной гудрон нагревают до . /. 60-lpp°G и при тщательном,перемешиваний вводят . этилсиликат и полиэфирную смолу. После остывания массы до 30-50°С поочередновводят в нее инициатор, например, гипериз и ускоритель твердения - нафтенат к6ба.льта (стирольный раствор) и измельченные отходы счгёклопластикрв и тща$.ель-; но пёрёмешива19т в течение 5-10 Мин, Испытанию пбдвергают & составов смеси (3 собт а, предлагаемой смеси и 3 известной), , приведенных в; . . табл. 1. ,; , , . . . .

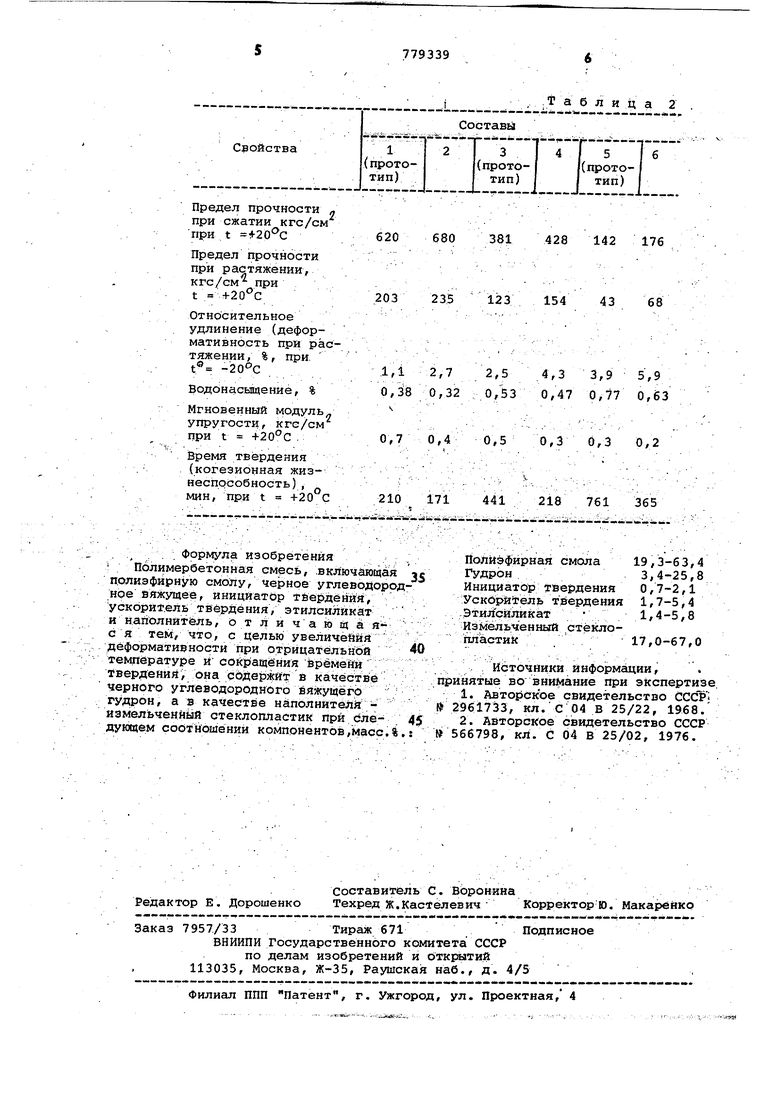

PeayJibTaiTbi иСпытания указа нных соетавОй приведены в табл. 2. .

Таким образом, деформативность ; ,прй отрицательных температурках (относительное удлинение) возрастает на 20-50%. Оптимальным является состав с большим содержанием полиэфирной смолы. Свойства материала в указанны границах изменяются плавно, экстремальных точек не имеется.

Предлагаемая сМесь может быть использована в холодном состоянии для устройства тонкоетойных покры- тий на автомобильных дорогах и постах при температуре не ниже 15®С.

Твердение и формирование предлагаемой полиМёрбетон ной смеси, происходит в течение первых суток, а нарастание прочности заканчивается . К 15 сут. . .

Повышенная деформативностъ (на 50-145%) при отрицательных температурах ЬуЩественно улучшает э.ксплуатационные свойства тонкослойных покрытий и увеличивает срок их службы, а уменьшение временитвердения (на 20-50%) улучшают технологические свойства полймербетонной смеси и подвышают производИТёльность труда. .. Кроме ., При введении измель-, ченных оФхЬДрй стеклопластиков снижаются усадочные деформации и внутренние напрйЖения в Материале, умень шается его п юнйцаемоЬть, что увеличивает долговечность покрытий с испрльзованйёМ предлагаемой полимерной ..-. , . . ; . смеси. - :;,. .

. . -: : . Т а. б л и ц а. 1 .

| название | год | авторы | номер документа |

|---|---|---|---|

| Вяжущее | 1978 |

|

SU742445A1 |

| Вяжущее для устройства покрытий | 1976 |

|

SU566798A1 |

| ПОЛИМЕРНОЕ ВЯЖУЩЕЕ ДЛЯ ПОЛИМЕРБЕТОНА | 2013 |

|

RU2534692C1 |

| Полимербетонная смесь | 1979 |

|

SU833776A1 |

| Полимербетонная смесь | 1990 |

|

SU1724627A1 |

| ПОЛИМЕРНАЯ КОМПОЗИЦИЯ | 2002 |

|

RU2270217C2 |

| ПОЛИМЕРНАЯ КОМПОЗИЦИЯ | 1993 |

|

RU2088613C1 |

| ПОЛИМЕРНОЕ ВЯЖУЩЕЕ ДЛЯ ПОЛИМЕРБЕТОНА | 2013 |

|

RU2550872C2 |

| ПОЛИМЕРМИНЕРАЛЬНЫЙ РАСТВОР ДЛЯ ПРОПИТКИ КАРКАСА ИЗ МИНЕРАЛЬНОГО ЗАПОЛНИТЕЛЯ | 2013 |

|

RU2529681C1 |

| Полимербетонная смесь | 1979 |

|

SU771056A1 |

Полиэфирная смо- . у .: ла ЗГ3532,5 Нефтяной битум.8,3-1б,б Нефтяной гудрон-8,3Гиперизl,21,21,1 Ускоритель НК3,03,0.2,8 Этилсиликат2,52,53,0 Отходы стекло-. пластиков-50Минеральный порошок50-50-.. : 32,5 30 30 - 12,9 10,6 - 12,9 1,1 1,0 1,0 2,8 2,6 2,6 3,0 3,5 3,5 50 - 50 -50

Предел прочности „ при сжатии кгс/см при t

Предел прочности при растяжении, кгс/см при t 4-20с

Относительное удлинение (деформативность при растяжении, %, при. t®

Водонасыщение, %

Мгновенный модульупругостиf кгс/см При t +20°С .

Время твердения (когезионная жизнеспособность) , мин, при t +20 С

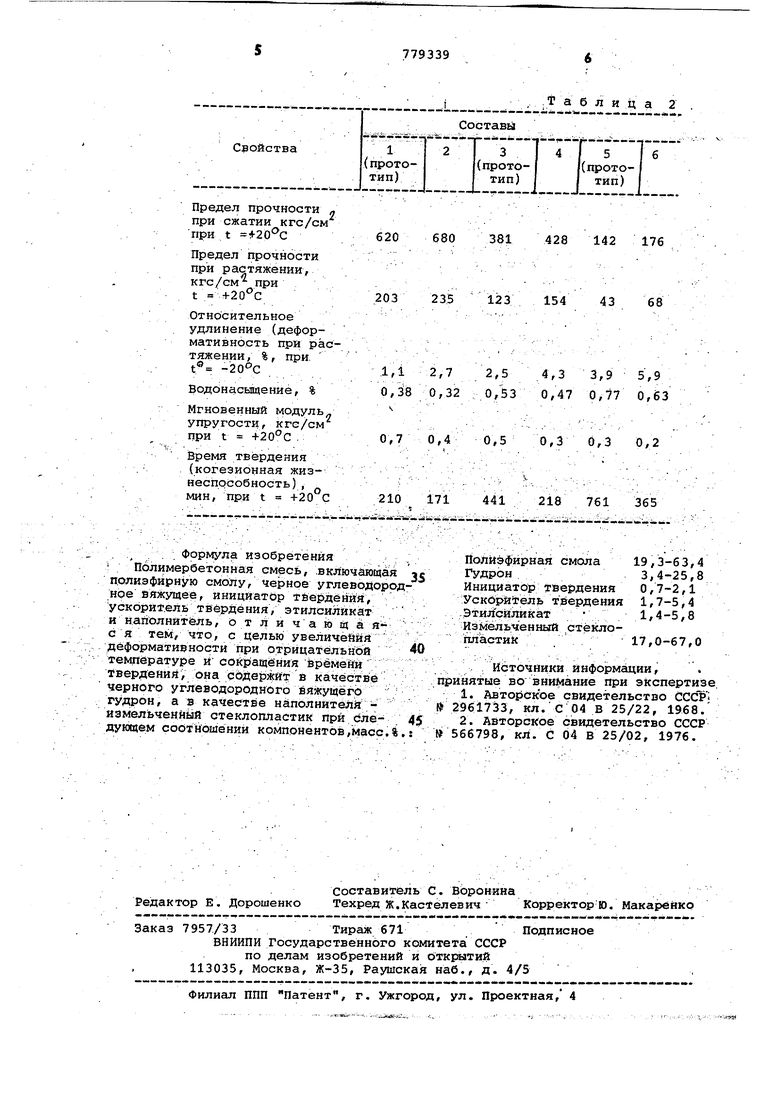

. ; / . Формула изобретения Полимербетонная смесь, .включающай е полиэфирную смолу, черное углеводородное вяжущее, инициатор т и epjDteHtfff, ускорит.ель твердения, этилсилйкат и наполнитель, от Ли ча ю щ аяс я тем, что, с целью увеличеййя дёформативности при отрйцатёльнЪй 40 температуре и сойращёния бремени Г твердения, она сбдержйтв качестве черного углеводородного йяжущёгр гудрон, а в качестве наполнители измельченный стеклопластик при еле- 45 дующем соотношений компоментов,масс.4,:

t a 6 л и ц а 2

680 381 428 142 176

203 235 123 154 43 68

1,12,72,54,33,95,9

0,380,320,530,470,770,63

Ч . - . . . . 0,70,40,50,30,30,2

210 171 441 218 761 365

. . . ч . - . . ЙоЛйэфйрная смола 19,3-63,4 Гудрон3,4-25,8

Инициатор твердения О,7-2,1 Ускоритель твердения 1,7-5,4 .Зти; сйликат 1,4-5,8 Измельченный стеклопластик17,0-67,0

ИСТОЧНИКИ информации, принятые во внимание при экспертизе.

Авторы

Даты

1980-11-15—Публикация

1978-11-15—Подача