(54) ТЕ ПЛОМАССООБМЕ НН ЫЙ А ППА РА t

| название | год | авторы | номер документа |

|---|---|---|---|

| Контактное устройство | 1980 |

|

SU993972A1 |

| ЦЕНТРОБЕЖНЫЙ СЕПАРАТОР | 1996 |

|

RU2101090C1 |

| МАССООБМЕННЫЙ СЕПАРАЦИОННЫЙ ЭЛЕМЕНТ (ВАРИАНТЫ) И МАССООБМЕННАЯ КОЛОННА (ВАРИАНТЫ) | 2012 |

|

RU2498839C1 |

| ТЕПЛОМАССООБМЕННЫЙ АППАРАТ | 1992 |

|

RU2042371C1 |

| РАДИАЛЬНО-ТРУБНЫЙ ТЕПЛООБМЕННО-КОНТАКТНЫЙ АППАРАТ | 2015 |

|

RU2621189C1 |

| Тепломассообменный аппарат | 1982 |

|

SU1036338A1 |

| Контактное устройство | 1978 |

|

SU764695A1 |

| Установка для термообработки загрязненной коры | 1981 |

|

SU989277A1 |

| АППАРАТ ДЛЯ ОЧИСТКИ ГАЗОВ | 1992 |

|

RU2026718C1 |

| Тепломассообменный аппарат | 1977 |

|

SU683758A1 |

I

Изобретение относится к rennt iaccoобменным аппаратам аля системы твер аое тело-газ и может быть использовано, например, в масложирсдаой промышленности в процессах тепломассообмена, происходящих на стадии отгонки раство рителя из шрота и сушки масличного сырья.

Известна сушилка ппя К1Ялкующнхся материалов, например цеменгио-ч;ы{н ево- го шлама, содержащая вертикальную камеру с верхней загрузкой и нижней выгрузкой материала, и размешенный по оси камеры газоподводящий короб с решеткой на выходе, имеющий форму к(жуса, обращенного вершиной вверх, под коробом поярусно установлены дополнительные короба возрастающего к низу диаметра, выполненные в виде усеченных конусов с воронками у меньшего основания и решетками на боковой поверхности, при этом подрешеточныё пространства всех коробов подключены к . .рубопроводу высоконапорного теплоносителя, а воронки К трубопроводу низконапорнрго теплоносителя ,

Однако в конструкции сушилки неэффективно используется внутренний объем из-за применения значительно отличающихся по размеру газоподводящнх коробов, а теплоносители с разными гидродинамическими напорами усложняют конструкцию сушилк,и. Относительная скорость взаимодействующих фаз ограничена ско10ростью витания твердой фазы и это накладывает ограничение на достигаемый при противоточном контактировании газтвердое тело 11оэффициент теплообмена. Наиболее близкой к предлагаемому

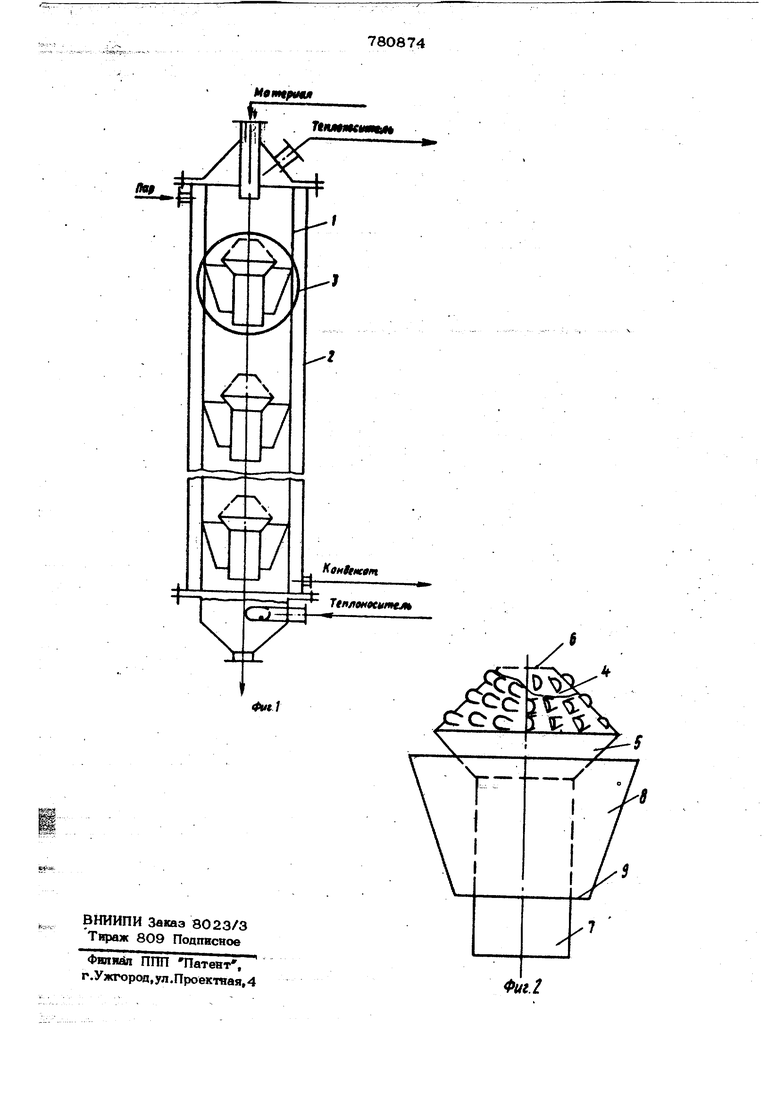

ts устройству является установка для сушки сыпучих материалов при их многоступенчатом противоточно-прямоточном движении с теплоносителем, содержащая цилиндрический корпус с соосно размещен20ной в каждой ступени обечайкой; внутри каждой обечайки соосно установлены патрубки с перфорированными наконечниками 2 ...,.....- -.-..-. . -..j..-.,---:.,...-. .. J Одаако в установке невозможно осуще ствить процесс сушки на высоких скоростях теплоносителя и тем самым интен сифицировать процесс сепарации летучего Компонента. Цель изобретения - интенсификация тепломассообмена. Цель достигается тем, что наконечник выполнен в випе двух усеченных конусов, соединенных большими основаниями, При этом меньшее основание верхнего конуса выполнено перфорированным и размещено, перпендикулярно движению материала, а обечайки выполнены в виде Гоёратных усеченных конусов. Кроме того, перфорацияtна боковой поверхности верхнего конуса наконечника снабжена направляющими козырьками и большее осйование обратных усеченных конусов расположено ниже большого основания конусов наконечника, а меньшее - выше торца цилинарического патрубка. Конет{5:5 1стйвн6е выполнение газоподврдящёго короба с цилиндрическим патрубком и сливных усеченных конусов поз всйяет осуществить противоточноё контактирование фаз на всем протяжении аппарата, а перфорация меньшего основания и боковой псжерхности верхнего усеченнбго конуса снабженная направляющими козЫрькамИ; сообщает потоку теп/1| носителя, который увлекает за собой час тицы твердой фазы, закрученное движение, что эна«1ительнр интенсифицирует теплсюбмен между двумя 40зами, с одной стороны, и внутренней обогреваемой поверхностью циЛиндрическйго корпуса аппа рата, с другой/ Закрученный способ движения фаз при водит к явлению значительных центро ёёжных сил, а конусное выполнение пер4юрированной поверхности создаёт разницу в их абсолютном значении. За счет центробежных сил, возникак)щих при вращении теплоносителя пррямблинёйное движение т вердой фазы вдоль оси вертикального цилиндрического корпуса переходит во вращательное вдоль; внутренней его поверхности, а разница в абсолютны значениях центробежных сил воздействуе на частицы Твердой фазЫ, вьшуждая их двигаться и в радиальном направлении (в направлении уменьшения центробежных сил). Таким образом, 6 п|5ё1зШР1 J мом тепломассро бменном аппарате осуществляется многократное интенеиВШЙ взаимодействие фаз, что повышает коэффициент теплообмена. Наличие сливного обратного конуса, стко закрепленного с внутренней поерхностью аппарата, обеспечивает сбор потока частиц твердой фазы, создающегося под действием силы тяжести, а конструктивное исполнение тепломассообменно- го аппарата позволяет направлять этот поток в центр к оси аппарата для Повторного взаимодействия с теплоаГентом на следующей ступени. Расположение сливного конуса ниже стыка усеченных конусов газопроводяще- го короба обусловлено тем, что только при таком исполнении возможен сбор оседающих частиц твердой фазы, так как в противном случае они сдувались бы потоком теплоносителя, выходящим из нижHefo ряда перфорации газопроводящего короба. Расположение нижнего основания сливного конуса выше торца цилиндрического патрубка газгподводящего корюба обеспечивает направленное движение потока твердой фазь вдоль цилиндрического патрубка к центру - оси аппарата для повторения цикла взаимодействия фаз, что удлиняет время их контакта, а также предотвращает унос частиц твердой фазы., В предлагаемой конструкции Массообмейного аппарата значительно интенсифицируется Процесс массообмена, полностью используется внутренний объем аппарата, что приводит к уменьшению габаритов и компактности устройства, уменьшен унос мелкой фракции твердой фазы. На фиг. 1 изображен предлагаемый аппарат, продольный разрез; на фиг. 2 контактное устройство колонны. Аппарат содержит корпус 1, снабХсенйый паровой рубашкой 2. Внутри колонны поэтажно установлены контактные устройства 3, которые выполнены соосно с цилиндрическим корпусом н срстоят из наконечника, выполненного в виде верхнего 4 и нижнего 5 конуссю, соединенных большими основаниями, причем °мен1 шее основание 6 верхнего усеченного конуса перфорировано, а боковая поверхность имеет перфорацию с направляющими козЫрьками для закру4и9.ания теплоносителя, нижнее основание нижнего усеченного конуса присоединено к цилиндрическому патрубку 7, который прикреплен к сливному усеченному конусу 8 обращенному меньщим основанием вниз, образуя с его нижней кромкой кольцевую щель 9, а сливной усеченный конус очередь крепится к внутренней поверхности цушиндрического корпуса 1. Расположение сливного конуса таково что большее основание сливного усечен ного конуса, жестко закрепленного с вну ренней поверхностью аппарата, располага ется ниже большого основайия усеченны конусов наконечника, а нижнее основание располагается выате торца цилиндрическо го па:трубка. Pa6otaeT тепломассообменный аппара следующим образом. Материал подают в верхнюю часть аппарата , откуда он поа действием силы тяжести поступает в перфорированною днище 6 наконечника, имеющее форму круга. Восходящим потоком теплоносителя материал веером отбрасывается за пределы перфорированного днища и попадает в зону действия закручивающего потока теппоносителя. Под дейст вйем центробежной силы материал поступает на внутреннюю Поверхность цилинарическогь корпуса 1 и по винтовой линии постепенно перемещается в пространство между сливным ксннусом 8 и цилиндрическим патрубке 7, создавая затвор ОЛЯ.прохода теплоносителя. Оттуда материал равномерно выхоаит через кольцевую щель 9, двигаясь некоторое врбмя ваопь боковой поверхности цилиндрического пвтрубка газоподводящего короба. Далее материал поступает на ниженахоаящмеся контактные устройства. В нижней конинеской части аппарата производится материала. Теплоноситель, двигаясь снизу вверх, попадает в цилиндрический патрубсис 7 и в верхней его части поток теплоносителя разделяется на поток, проходящий через перфорированное днище 6, и поток, проходящий через боковую поверхность верхнего усеченного конуса .4, имеющую перфорацию арочного типа для закручивания теплоносителя. Далее потоки теплоносителя собираются в вышенаходящемся контактном устройстве. Процесс повторяется многократно. Формула изобретения 1. Тепломассообменный аппарат, содер кащий цилиндрический корпус с загрузочными к разгрузочными устройствами, патрубки для подвода теплоносителя и установленные внутри корпуса обечайки с центрально расположенным цилиндрическим патрубком, 1(ото(1й снабжен установленным сверху перфорированным наконечHHKMrf, отличающийся тем, что, с целью интенси кации теппсАлассо- обмена, наконечник выполнен в виде двух усеченных конусов, соединенных большими основаниями, при этом меньшее основание верхнего конуса выполнено перфорированным и размещено тюрпендикулярно движению материала, а обечайки выполнены в виде обратных усеченных ксжуссмв. 2.Аппарат по п. 1, отличающийся тем, что перфорация на боковой поверхности верхнего конуса наконечника снабжена направляющими козырьками. 3.Аппарат по пп. 1 и 2, отличающийся тем, что, с целью повышения производительности, большее основание обратных усеченных конусов расположено ниже большого основания конусов наксмечника, а меньшее основание - выше торца цилинарического патрубка. Источники информации, принятые во внимание при экспертизе 1.Авторское свидетельство СССР М 519585. кл, Q 26 В 17/12. 15.06.73. 2.Авторское свидетельство СССР 9 5О044О, кл. F 26 В 17/10, О9.10.73.

Авторы

Даты

1980-11-23—Публикация

1978-07-12—Подача