(54) УСТАНОВКА ДЛЯ ТЕРКООБРАБОТКИ ЗЛГРЯЗНЕВЙОЙ КОРЫ

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТАНОВКА ДЛЯ СУШКИ МАТЕРИАЛЛОВ | 2008 |

|

RU2379605C1 |

| УСТАНОВКА ДЛЯ СУШКИ ВЫСОКОБЕЛКОВЫХ МОЛОЧНЫХ ПРОДУКТОВ | 1992 |

|

RU2047826C1 |

| Установка для тепловой обработки сыпучих материалов | 1982 |

|

SU1097879A1 |

| Сушильная установка | 1980 |

|

SU956942A1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ТЕПЛОВОЙ ОБРАБОТКИ ОСАДКА СТОЧНЫХ ВОД | 2017 |

|

RU2678059C2 |

| Установка для сушки плодовыхКОСТОчЕК | 1979 |

|

SU843921A1 |

| УСТАНОВКА ДЛЯ ПИРОЛИЗА ДРЕВЕСИНЫ | 2007 |

|

RU2346023C1 |

| Гелиосушилка | 1986 |

|

SU1370396A1 |

| ВЕНТИЛИРУЕМЫЙ БУНКЕР ДЛЯ ЗЕРНА | 1992 |

|

RU2031821C1 |

| СУШИЛКА ДЛЯ СЕЛЬСКОХОЗЯЙСТВЕННЫХ ПРОДУКТОВ | 1993 |

|

RU2042095C1 |

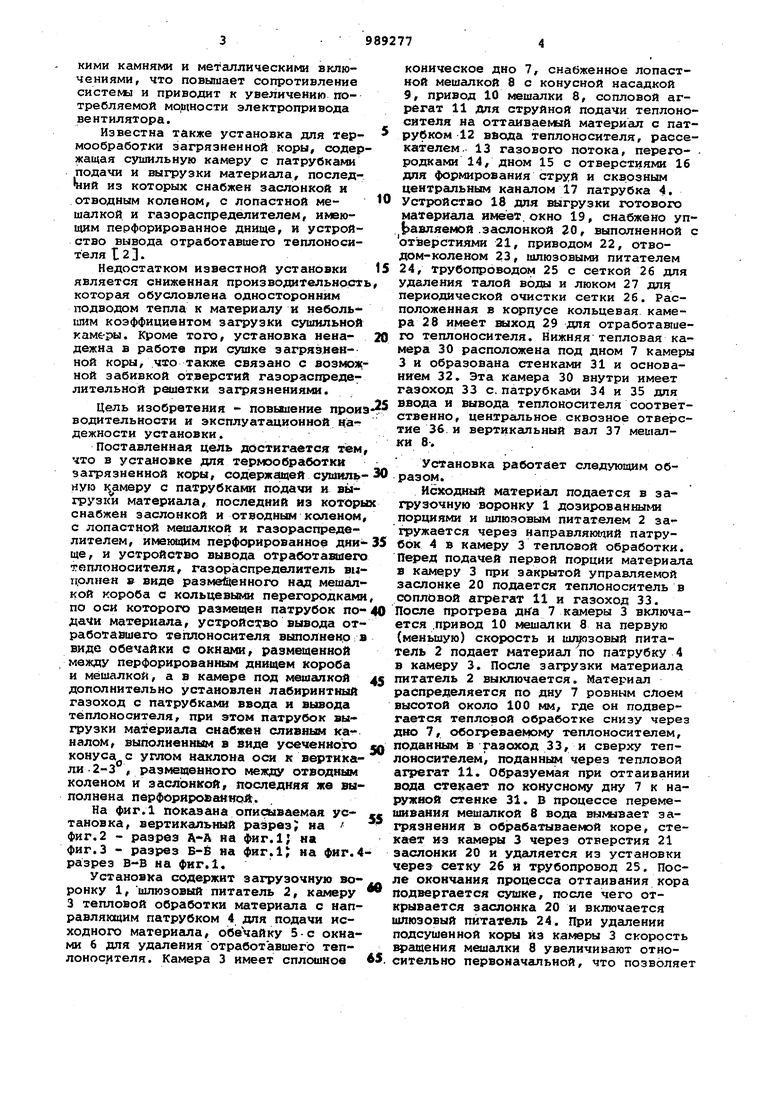

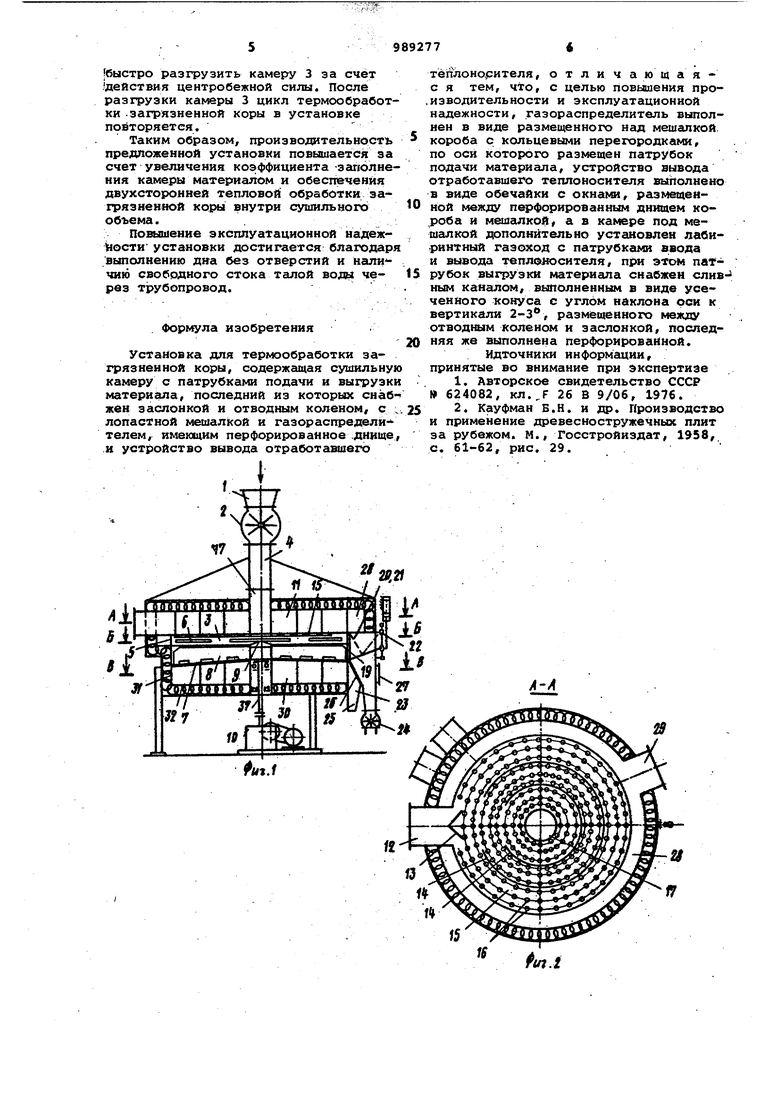

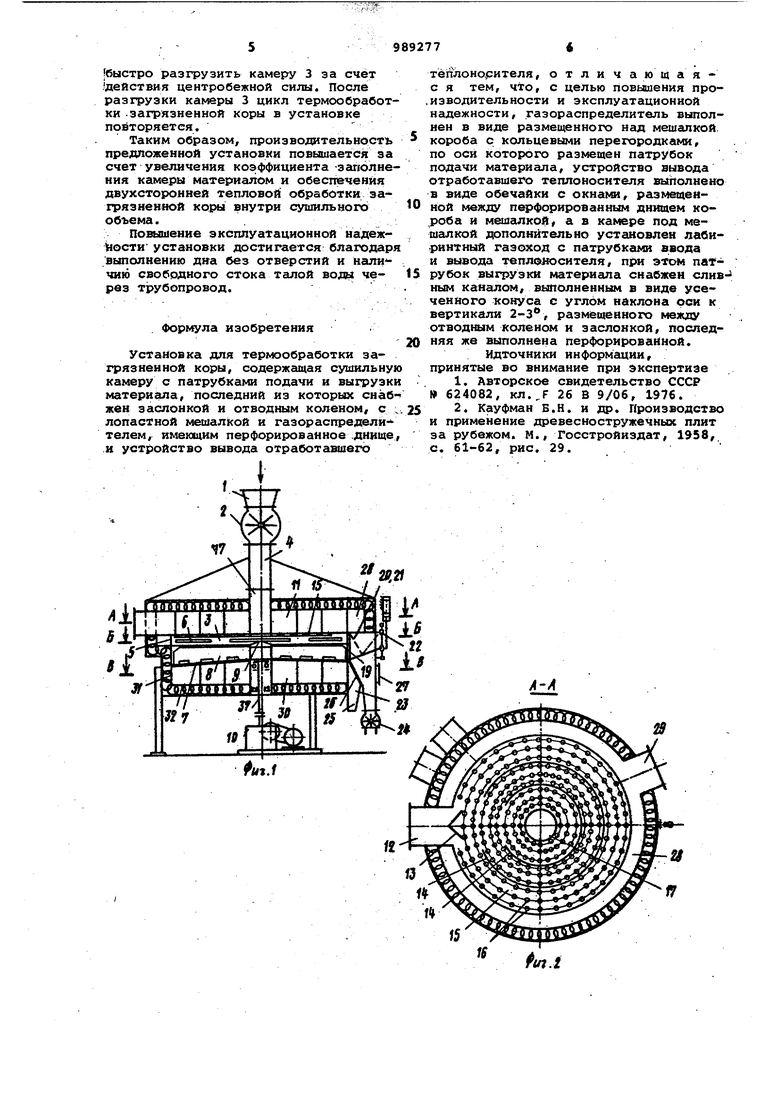

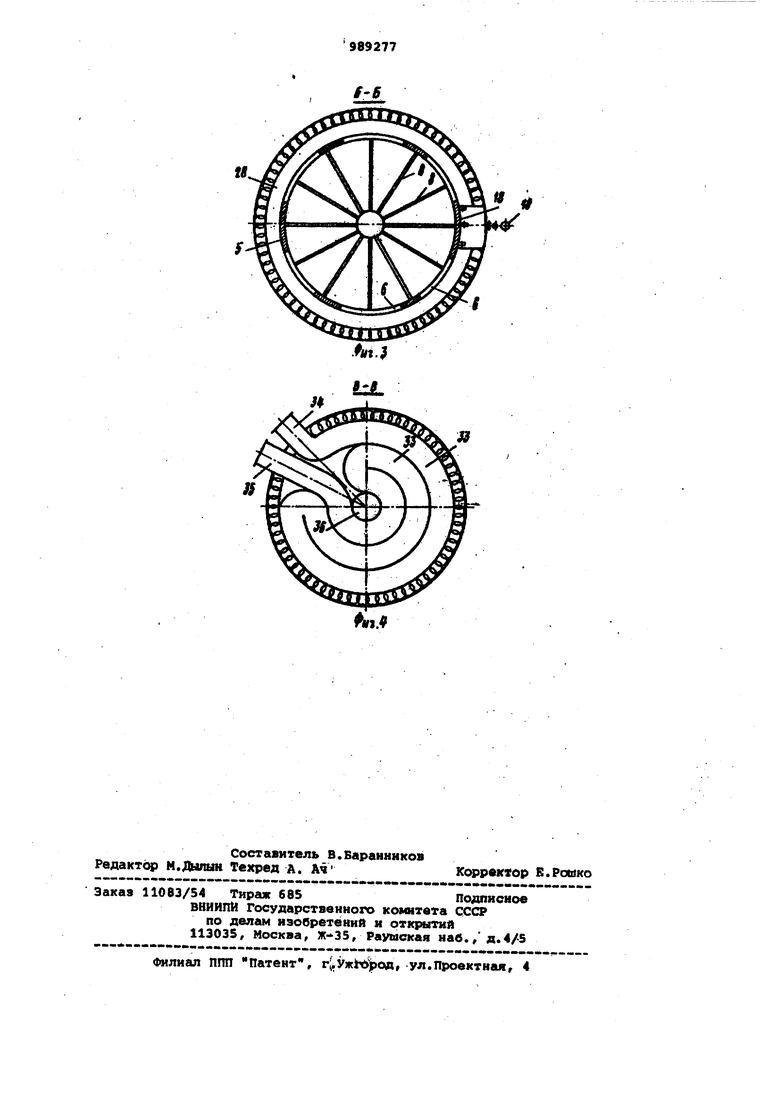

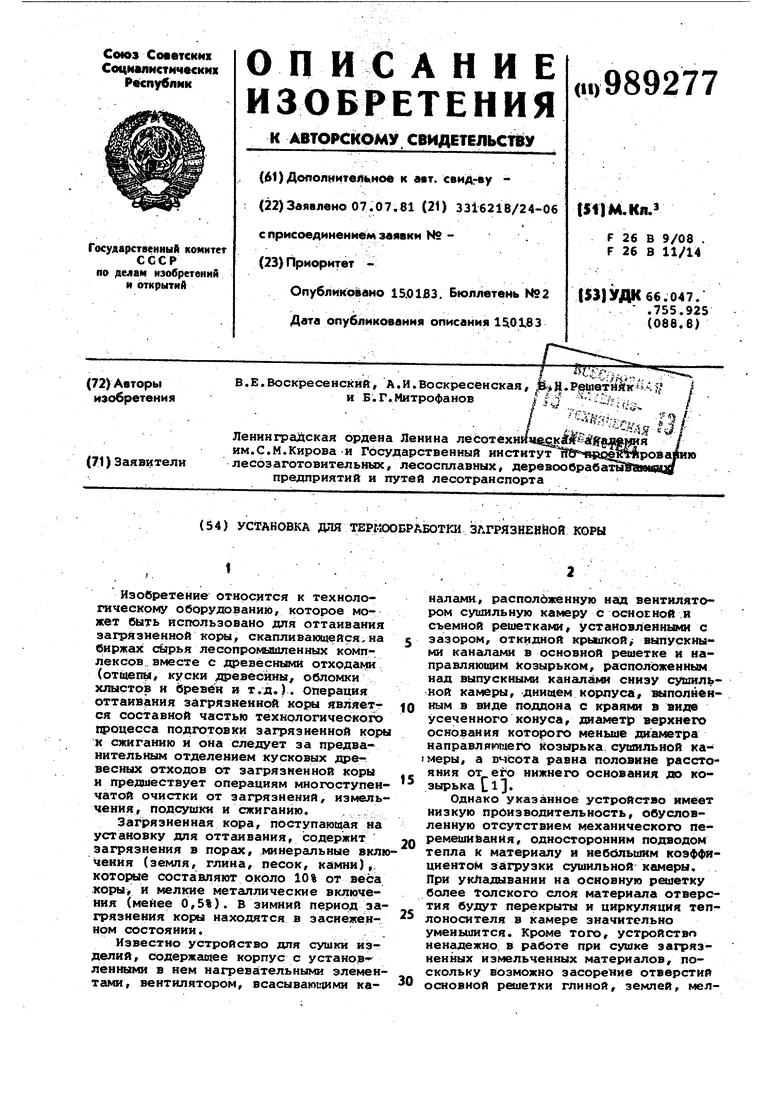

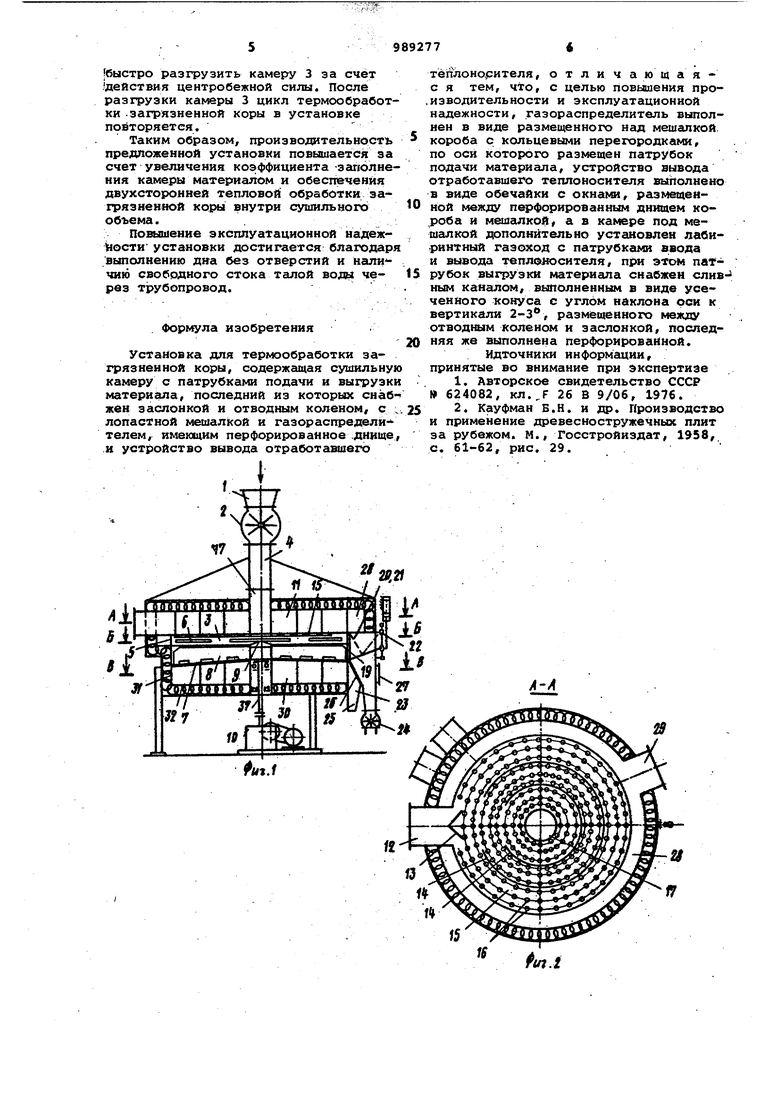

Изобретение относится к технологическому оборудованию, которое может быть использовано для оттаивания загрязненной vopa, скапливающейся на биржах с11рья лесопромышленных комплексов, вместе с древесными отходами (oTuieniMr куски дЬевесйны обломки хлыстов и бревен и т.д.). операция оттаив 1ния загрязненной составной частью технологического процесса подготовки загрязненной кор к сжиганию и она следует за предванительным отделением кусковых древесных отходов от загрязненной коры и предшествует операциям многоступен чатой очистки от загрязнений, измель чения, подсушки и сжиганию. . : : Загрязненная кора, поступающая на установку для оттаивания, содержит загрязнения в порах, минеральные вкл чения (земля, глина, песок, камни), которые составляют около 10% от веса коры, и мелкие металлические включения (менее 0,5%). В зимний период за грязнения коры находятся в заснеженном состоянии. Известно устройство для сушки изделий, схэдержсццее корпус с установленными в нем нагревательными элемен тами, вентилятором, всасывающими каналами, располбженную над вентилятором сушильную камеру с основной.и съемной решетками, установленными с зазором, откидной крынкой выпускными каналами в основной решетке и направляющим козырьком, расположенным над выпycкны в каналами снизу сушильной камеры, днищем корпуса, выполйеиным в виде поддона с краями в виде усеченного конуса, диаметр верхнего основания которого меньше диаметра направляюшетЧ) Козырька сушильной камеры, а вч&Ота равна половине расстояния от нижнего основания до козырька L ЗОднако указанное устройство имеет низкую производительность, обусловленную отсутствием механического перемешивания, односторонним подводом тепла к материалу и небблыпим коэффициентом загрузки сушильной камеры. При укНсШывании на основную решетку более толского слоя материала отверстия будут перекрыты и циркуляция теплоносителя в камере значительно уменьшится. Кроме того, устройство ненадежно в работе при сушке загрязненных измельченных материалов, поскольку возможно засорение отверстий основной решетки глиной, землей, мелкими камнями и металлическими включениями, что повышает сопротивление системы и приводит к увеличению потребляемой МОП1НОСТИ электропривода вентилятора. Известна также установка для термообработки загрязненной коры, содер жащая сушильную камеру с патрубками подачи и выгрузки материала, последний из которых снабжен заслонкой к отводным коленом, с лопастной мешалкой и газораспределителем, имеющим перфорированное днище, и устройство вывода отработавшего теплоносителя 12 . Недостатком известной установки является сниженная производительност которсш обусловлена односторонним подводом тепла к материалу и небольишм коэффициентом загрузки сушильной камеры. Кроме того, установка иенадежна в работе при сушке загрязненной коры, 410 также связано с возмож ной забивкой отверстий газораспределительной решетки загрязнениями. Цель изобретения - повьаиение прои водительности и эксплуатационной надежности установки. Поставленная цель достигается тем что в установке для термообработки загрязненной коры, содержащей сушиль ную 1 амеру с патрубками подачи и выгрузки материала, последний из котор снабжен заслонкой и отводным коленом с лопастной мешалкой и газораспределителем, имеющим перфорированное дни ще, и устройство вывода отработавшег теплоносителя, газораспределитель ви прлнен S виде разме&;енного над мешал кой короба с кольцевыкш перегородкам по оси которого размещен патрубок по дачи материала, устройство вывода от работавшего теплоносителя выполнено виде обечайки с окнами, размещенной между перфорированным днищем короба и мешалкой, а в кг1мере под мешалкой дополнительно установлен лабиринтный газоход с патрубками ввода и вывода теплоносителя, при этом патрубок выгрузки материала снабжен сливным кдналом, выполненным в виде усеченного конуса с углом нахлона оси к вертикали -2-3 , размещенного между отводным коленом и заслонкой, последняя же выполнена перфорированной. На фиг.1 показана описываемая установка, вертикальный разрез на фиг. 2 - разрез А-А на фиг.1; на фиг.З - разрез Б-В на фиг.1 на фиг. разрез В-В на фиг.1. Установка содержит загрузочную воронку 1, шлюзовый питатель 2, камеру 3 тепловой обработки материала с направляющим патрубком 4 для подачи исходного материала, обечайку 5-с окнами б для удаления отработавшего теплоносителя. Камера 3 имеет сплошное коническое дно 7, снабженное лопастной мешалкой 8 с конусной насадкой 9, привод 10 мешалки 8, сопловой агрегат 11 для струйной подачи теплоносителя на оттаивае14ый материал с патрубком 12 ввода теплоносителя, рассекателем. 13 газового потока, перего- . родками 14, дном 15 с отверстиями 16 для формирования струй и сквозным центральным каналом 17 патрубка 4. Устройство IS для выгрузки готового материала имеет, окно 19, снабжено уп|уавляемой .заслонкой 20, выполненной с отверстиями 21, приводом 22, отводом-коленом 23, шлюзовыми питателем 24, трубопроводом 25 с сеткой 26 для удаления талой воды и люком 27 для периодической очистки сетки 26. Расположенная в корпусе кольцевая камера 28 имеет выход 29 для отработавшего теплоносителя. Нижняя тепловая камера 30 расположена под дном 7 камеры 3 и образована стенками 31 и основанием 32. Эта камера 30 внутри имеет газоход 33 с.патрубками 34 и 35 для ввода и вывода теплоносителя соответственно, центральное сквозное отверстие 36. и вертикальный вал 37 мешалки 8.. Установка работает следующим образом. Исходный материал подается в загрузочную воронку 1 дозированшлми порциями и шлюяовым питателем 2 загружается через направляющий патрубок 4 в камеру 3 тепловой обработки. Перед подачей первой порции материала в камеру 3 при закрытой управляемой заслонке 20 подается теплоноситель в соплОвой агрегат 11 и газоход 33. После прогрева дна 7 камеры 3 включается .привод 10 мешалки 8 на первую (меньшую) скорость и ш зовый питатель 2 подает материал по патрубку 4 в камеру 3. После загрузки материала питатель 2 выключается. Материс1Л распределяется по дну 7 ровным слоем высотой около 100 мм, где он подвергается тепловой обработке снизу через Д1Ю 7, обогреваемому теплоносителем, поданным в газоход 33, и сверху теплоносителем поданным через тепловой агрегат 11. Образуемая при оттаивании вода стекает по конусному дну 7 к наружной стенке 31. В процессе перемешивания мешалкой 8 вода вымывает загрязнения в обрабатываемой коре, сте кает из камеры 3 через отверстия 21 заслонки 20 и удаляется из установки через сетку 26 и трубопровод 25. После окончания процесса оттаивания кора подвергается сушке, после чего открывается заслонка 20 и включается шлюэовый питатель 24. При удалении подсушенной коры из камеры 3 скорость вращения мешалки 8 увеличивают относительно первоначальной, что позволяет быстро разгрузить камеру 3 за счёт действия центробежной силы. После разгрузки камеры 3 цикл термообработ ки загрязненной коры в установке повторяется. Таким образом, производительность предложенной установки повышается за счет увеличения коэффициента -загюлне ния камеры материалом и обеспечения двухсторонней тепловой обработки загрязненной коры внутри сушильного объема. Повышение эксплуатационной надежйости установки достигается благодар выполнению дна без отверстий и Нсши чию свободного стока талой водц через трубопровод. Формула изобретения Установка для термообработки загрязненной коры, содержащая сушильну камеру с патрубками подачи и выгрузк материала, последний из которых снаб жен заслонкой и отводным коленом, с лопастной мешалкой и газораспределйтелем, имеющим перфорированное днище и устройство вывода отработавшего теплоносителя, отличающаяс я тем, что, с целью повышения производительности и эксплуатационной надежности, газораспределитель выполнен в виде размещенного над мешалкой, короба с кольцевыми перегородками, по оси которого размещен патрубок подачи материала, устройство вывода отработавшего теплоносителя выполнено в виде обечайки с , размещенной между п Форированным днищем короба и мешгшкой, а в камере под мешалкой дополнительно установлен лабиринтный газоход с патрубками ввода и вывода теплоносителя, при этом nafрубок выхрУзки материала снабжен сливным каналом, выполненным в виде усеченного конуса с углом наклона оси к вертикали 2-3, размещенного между отводным коленом и заслонкой, последняя же выполнена перфорированной. Идточники информации, принятые во внимание при экспертизе 1.Авторское свидетельство СССР 624082, кл.,Р 26 В 9/06, 1976. 2.Кауфман 5.Н. и др. Производство и применение древесностружечных плит за рубежом. М., Госстройиздат, 1958, с. 61-62, рис. 29.

Авторы

Даты

1983-01-15—Публикация

1981-07-07—Подача