(54) ТЕПЛОМАССООБМЕННЫЙ АППАРАТ

| название | год | авторы | номер документа |

|---|---|---|---|

| Тепломассообменный аппарат | 1986 |

|

SU1762957A1 |

| КОЛОННЫЙ АППАРАТ ДЛЯ ДИСТИЛЛЯЦИИ МАСЛЯНЫХ МИСЦЕЛЛ | 2021 |

|

RU2809805C1 |

| Тепломассообменный аппарат | 1987 |

|

SU1510852A1 |

| Аппарат для окончательной дистилляции масляных мисцелл | 1976 |

|

SU950756A1 |

| УСТРОЙСТВО ДЛЯ РЕКТИФИКАЦИИ | 2014 |

|

RU2575036C1 |

| Аппарат для дистилляции маслянойМиСцЕллы | 1977 |

|

SU848471A2 |

| Тепломассообменный аппарат | 1986 |

|

SU1391691A1 |

| Устройство для окончательной дистилляции масляной мисцеллы | 1991 |

|

SU1812207A1 |

| РЕАКТОР-СМЕСИТЕЛЬ | 1973 |

|

SU363515A1 |

| Тепломассообменный аппарат | 1977 |

|

SU685300A1 |

1

Изобт.ртение относится к пищевой и хими4eeiiuH иримьппленности, а именно - к дистилляторам для разделения смесей взаиморастворимых жидкостей с различной температурой кипения. Изобретение может быть использовано в процессах дистилляции термически нестойких продуктов, например для окончательной дистилляции мисцеллы процесса экстрации растительных масел из твердого сырья легкокипящими растворителями.

Известен аппарат, содержащий цилиндрический корпус, в верхней части которого расположены распылительные форсунки, а под ними - пакеты листов орошения, состоящие из параллельных металлических пластин попарно соединенных таким образом, что они образуют треугольные верщины с перфорацией в месте соединения. Корпус аппарата снабжен щтуцерами: в верхней части для вывода паров, в нижней - для вывода масла, а также адиабитической тарелкой, и барботером, последовательно расположенными между нижними концами орощения и щтуцером вывода масла 1.

Известен тепломассообменный аппарат, содержащий корпус с патрубками ввода и

вывода пара (газа) и жидкости, распределительное устройство для жидкости, вертикально расположенные полые элементы, выполненные с отверстиями, снабженные в нижней части коллектором, под которым расположено устройство для сбора фаз 2.

Однако для известных аппаратов характерны низкая интенсивность удаления растворителя из мисцеллы из-за недостаточно эффективного контактирования мисцеллы и водяного пара, повышенные расходы острого водяного пара, что требует увеличения мощности узла регенерации растворителя, относительно жесткие температурные воздействия на масло за счет несовершенства схемы движения мисцеллы - пара и ввода

острого водяного пара в нисходящий поток масла и относительно высокое время нахождения масла в области высоких температур.

Цель изобретени-я - интенсификация процесса дистилляции термически нестойких

жидкостей с водяным паром и сокращение расхода острого пара.

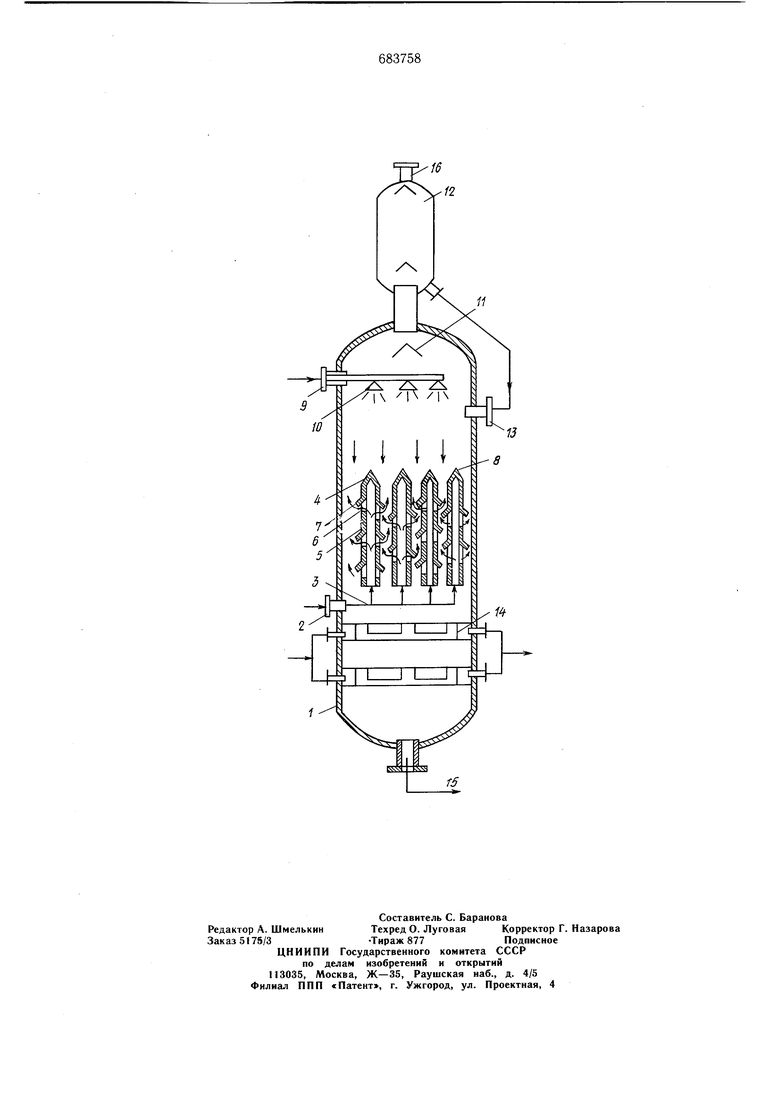

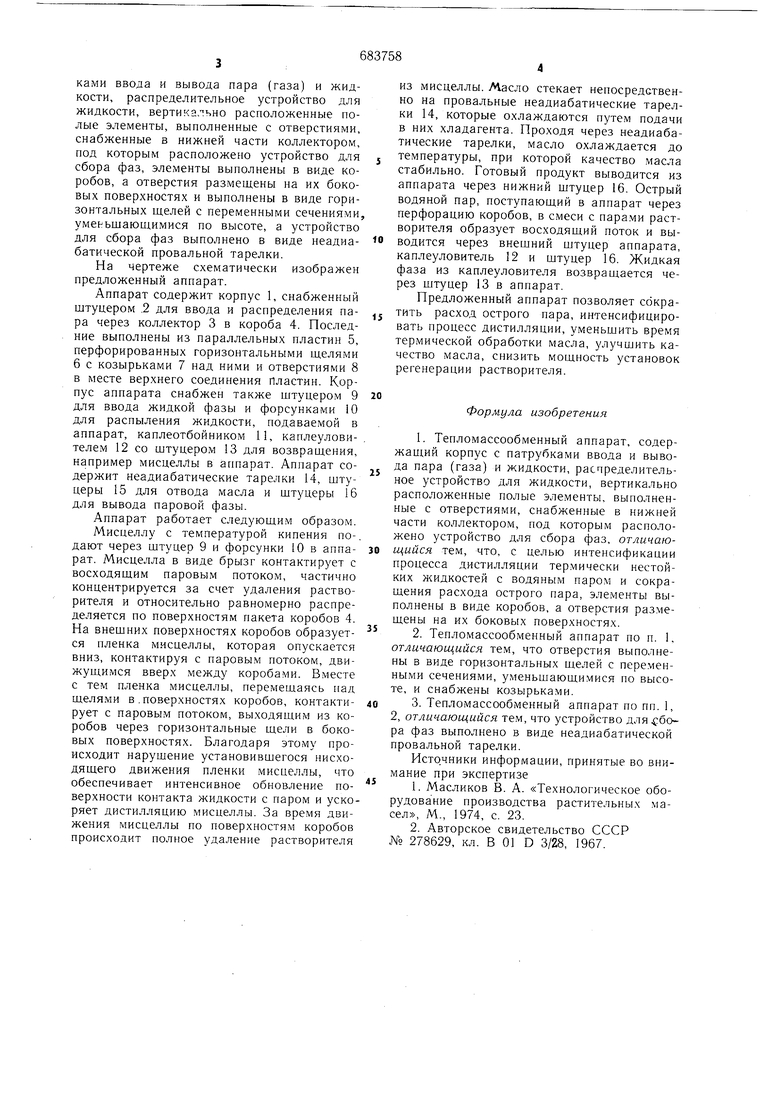

Это достигается тем, что в теплообменном аппарате, содержащем корпус с патрубками ввода и вывода пара (газа) и жидкости, распределительное устройство для жидкости, верти 2.7ьно расположенные полые элементы, выполненные с отверстиями, снабженные в нижней части коллектором, под которым расположено устройство для сбора фаз, элементы выполнены в виде коробов, а отверстия размещены на их боковых поверхностях и выполнены в виде горизонтальных и1,елей с переменными сечениями, уменьшающимися по высоте, а устройство для сбора фаз выполнено в виде неадиабатической провальной тарелки. На чертеже схематически изображен предложенный аппарат. Аппарат содержит корпус 1, снабженный щтуцером ,2 для ввода и распределения паpa через коллектор 3 в короба 4. Последние выполнены из параллельных пластин 5, перфорированных горизонтальными щелями 6 с козырьками 7 над ними и отверстиями 8 в месте верхнего соединения Пластин. Корпус аппарата снабжен также щтуцером 9 для ввода жидкой фазы и форсунками 10 для распыления жидкости, подаваемой в аппарат, каплеотбойником 11, каплеуловителем 12 со штуцером 13 для возвращения, например мисцелЛы в аппарат. Аппарат содержит неадиабатические тарелки 14, штуцеры 15 для отвода масла и щтуцеры 16 для вывода паровой фазы. Аппарат работает следующим образом. Мисцеллу с температурой кипения подают через щтуцер 9 и форсунки 10 в аппарат. Мисцелла в виде брызг контактирует с восходящим паровым потоком, частично концентрируется за счет удаления растворителя и относительно равномерно распределяется по поверхностям пакета коробов 4. На внещних поверхностях коробов образуется пленка мисцеллы, которая опускается вниз, контактируя с паровым потоком, движущимся вверх между коробами. Вместе с тем пленка мисцеллы, перемещаясь над щелями в.поверхностях коробов, контактирует с паровым потоком, выходящим из коробов через горизонтальные щели в боковых поверхностях. Благодаря этому происходит нарущение установившегося нисходящего движения пленки мисцеллы, что обеспечивает интенсивное обновление поверхности контакта жидкости с паром и уско ряет дистилляцию мисцеллы. За время движения мисцеллы по поверхностя.м коробов происходит полное удаление растворителя ИЗ мисцеллы. Масло стекает непосредственно на провальные неадиабатические тарелки 14, которые охлаждаются путем подачи в них хладагента. Проходя через неадиабатические тарелки, масло охлаждается до температуры, при которой качество .масла стабильно. Готовый продукт выводится из аппарата через нижний штуцер 16. Острый водяной пар, поступающий в аппарат через перфорацию коробов, в смеси с пара.ми растворителя образует восходящий поток и выводится через внешний штуцер аппарата, каплеуловитель 12 и штуцер 16. Жидкая фаза из каплеуловителя возвращается через штуцер 13 в аппарат. Предложенный аппарат позволяет сбкратить расход острого пара, интенсифицировать процесс дистилляции, уменьшить время термической обработки масла, улучшить качество масла, снизить мошность установок регенерации растворителя. Формула изобретения 1.Тепломассообменный аппарат, содержащий корпус с патрубками ввода и вывода пара (газа) и жидкости, распределительное устройство для жидкости, вертикально расположенные полые элементы, выполненные с отверстиями, снабженные в нижней части коллектором, под которым расположено устройство для сбора фаз, отличающийся тем, что, с целью интенсификации процесса дистилляции тер.мически нестойких жидкостей с водяным паро.м и сокращения расхода острого пара, элементы выполнены в виде коробов, а отверстия размещены на их боковых поверхностях. 2.Тепломассообменный аппарат по п. 1, отличающийся тем, что отверстия выполнены в виде горизонтальных щелей с переменными сечениями, уменьшающимися по высоте, и снабжены козырьками. 3.Тепломассообменный аппарат по пп. 1, 2, отличающийся тем, что устройство ра фаз выполнено в виде неадиабатической провальной тарелки. Исто.чники информации, принятые во внимание при экспертизе 1.Масликов В. А. «Технологическое оборудование производства растительных масел, М., 1974, с. 23. 2.Авторское свидетельство СССР № 278629, кл. В 01 D 3/Z8, 1967.

W

1 1 1 i

Авторы

Даты

1979-09-05—Публикация

1977-07-04—Подача