Изобретение относится к технологии подготовки гранул к вспучиванию в ирюна водстъе керамзита. Известен способ изготовления керамзи путем введения органической добавки в глинистое сырье, формования гранул и обжига . Известным способом керамзит с минимальной объемной массой получается толь ко из хорошо вспучивающетчэся глинистого сьфья I категории, а из средне- и плохо вспучивающихся глин И и Ш категорий полученный керамзит имеет высокий объемный вес, много трешин, изломов и зерновой состав. Наиболее близким к изобретению SCBпяется спосс изготовления керамзита пу тем введения жидкой органической добавки в глинистое сырье, подсушиваниясформованных гранул и обжига. Подсушку сырцовых гранул до остаточной влажности 15-20 % обычно осуществляют в су- шильном барабане в течение 7-15 м. Подсушенные гранулы загрузочной точ( ке направляют в сорокаметровую вращающуюся печь, где гранулы проходят зону сушки (испарения влаги) в течение 1О2О мин, зону предварительного нагрева (дегидратации, декарбонизации., окисл тепьно-восстановительных реакций) в течение 5-10 мин, зону обжига (вспучивания) - 5-10 мин, зону охлаждения 5-10 мин. 2. Ойнако способ не обеспечивает получения кершътзита с достаточно низкой объемной массой из средне- и плохо всгучиваюшихся глин II в 1U категорий при повышенной проиаводнтельноств обжиговой печи. Цепью изобретения является снижение . объемного веса керамзите при яспользс вании срюдне- и слабо вспучивающихся глин с влажностью более 2О % и увеличение производительности печи. Это достигается тем, что в способе изготовления ерамзита путем ЛР готовления сырьевой смеси с жидкой oi ганической добавкой, формования сырцовых гранул, сушки их, предварительной термо 38 обработки и o6 Ki-tra, сушку сырпогэык грв нуп осуществляют до остатс-июй в/;я;.,.: ности 7-16 %, а предварктельную -еемообработку - при температуре ,в течение 1-10 ч. Способ заключается в спедзюшмлч Формуют гранулы, подсушиваютисуиил ном барабане до остаточного содержаяия влаги 7-16 %, транспортером направляют в бункер-емкость на термообработку, где поддерживают темпераTjpy в пределах 4О 1ОО°С и пии этой температуре выдерживают в течение 1-10 ч., , подвергнутые термообработке Шправляют в обж.1-1говую печь. Темпера туру в бункере 4О-100 С получают путе поддерншвания небольшого факелгз иутри или за счет температуры самих т-ранул„ В этом случае обжиговая печь роботает на небольшой производип:-пь ;остк п-о пс-пуфабрикату, температура газов в суисш-:: ном барабане повышается, гранулы нагреваются до более высокой температуры, 38тем их {вправляют на термообработку далее в обжиговую печь., Г1 р и м ер 1 .- Ij пабораторитмх условиях готовят шилту из средиэиспу;;;веющегося тинистого сырья Куаееиского месторождения И категории путем riocnj-довательного введения тверды м .;:;оргаикческю; добавок (кеоосин i G. керамзит 1%.мазут 1%,опилки 3%, ь:с; р1Я ой кокс ,). Готовя г сырцовые гранулььподс У шивают до остаточ гай впап: J, /, i ; 16;18 вес„% и подвергают их термообработке при температурах .0;И;;.П() 100-1 в течеиие 0.,5 ; L; I П; la Термообработку проводят в герметическо закрытом сосуде, чтобы не испарялась влага с сырцовых грамул. Термообработо ные гранулы обжигают в шахтной печи с подъемом температуры, как в сорока;.лггг ровой вращающейся печи. Термообработка пол фабрккатаг изгс говленного с твердыми органическими добавками, практргчески не снижает объеь iioro веса керамзита. Термообработка с;ь рдовых гранул, попучешых с жицкил-ги opгaнIfчecки iИ добавками, эффект1шно снижает объемную массу керамзита и зависит от температуры, продолжительнос ти термообработки и от влажности фабриката. Ингредиент по температуре для терме обработки

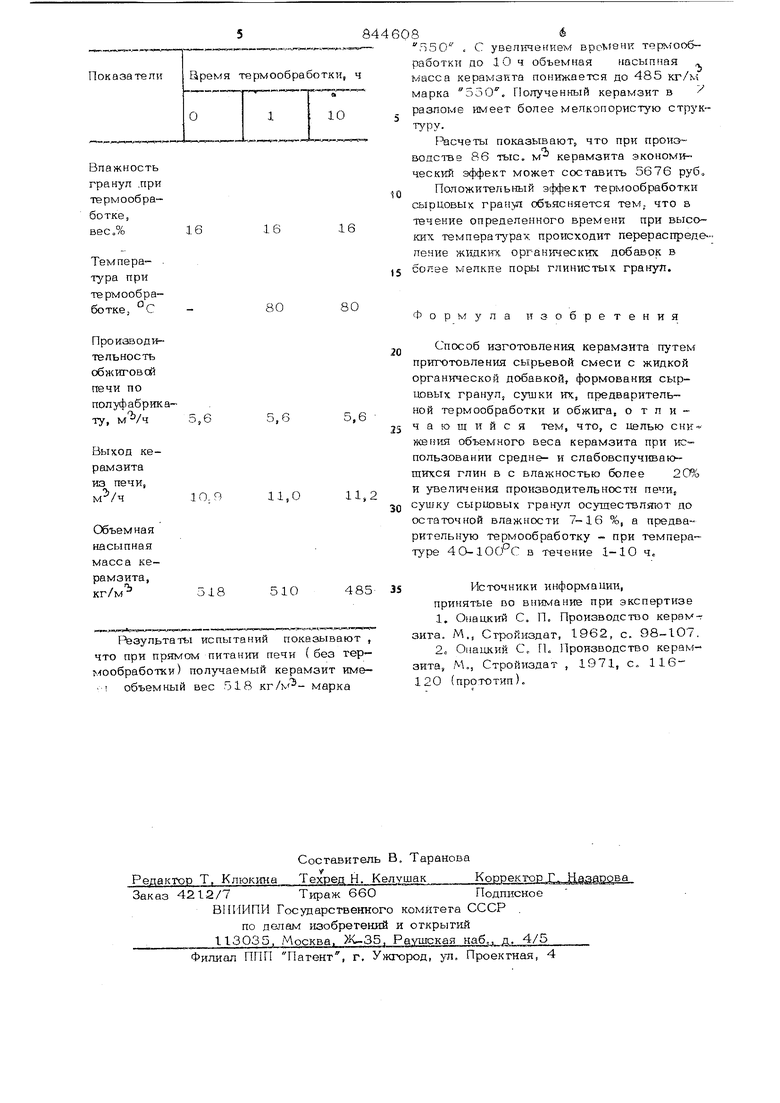

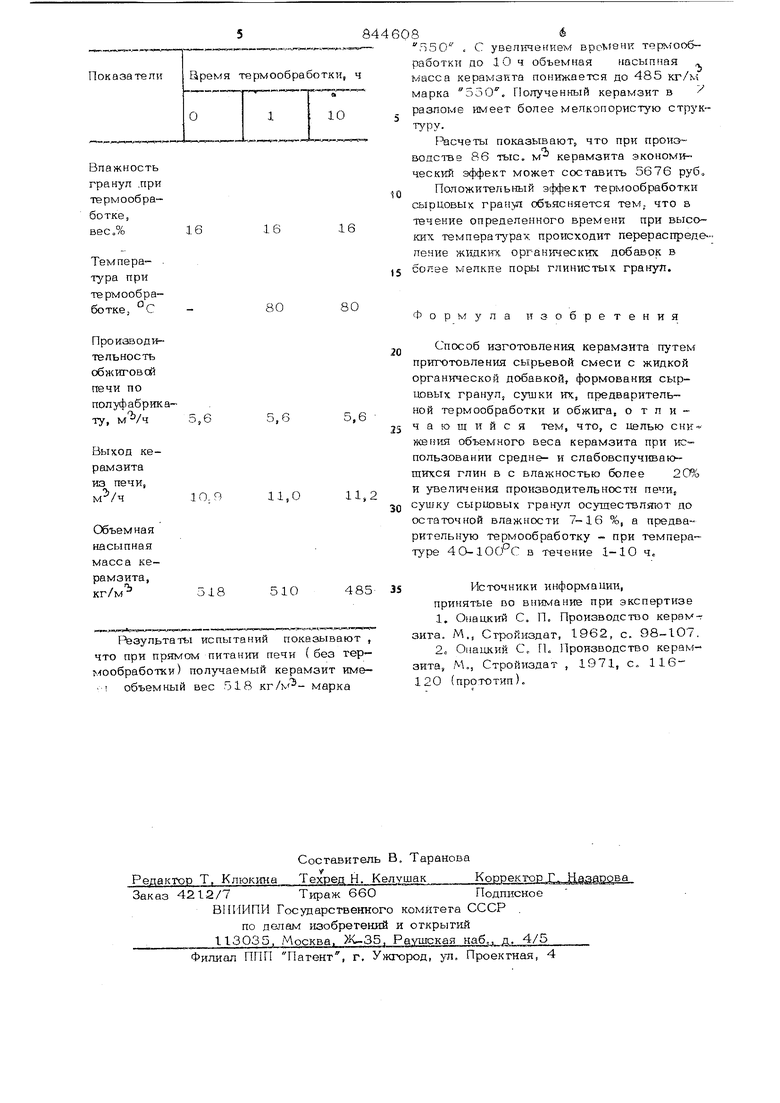

При температуре от О по и 100 С и выше процесс термообрабоГкя 84 :Q Эффектявеи. Объемная класса icopaM n-Ti ,1ет-(;я и:: 75цличи ;у д К ( г/см. С пэвышониек- от i ПО J 3(})dieirnTBiiocTb терг/ообработKii ;iooHLjLi«rcM, объемная массаке ам зига noHi-гжается на величину .-О Овг/ск. .пэяооа телыО; ингре/июнт по трмператзре аля теомообработки гпамул состадатяет лгх. J (.оО rj И;:.грслиент ;;о впажлости rpaiiy;: для те р -«ооб работки, ipQiicCC TepMoocr:i ботки гра1--ул с i,jri; K OCTb;o до .ч, ):е эффектжзе ; , ;,-ff)c:cb- обожже1;: ого керэмои а по-пижаетсх: на а;;;; {и ну лх - О, OJ7 анс;п-лаг:ьная э;1г|19кт1т:и сть те рм о обра- :;остигаегся при втажности ;илуfha6;j,i:;aT;;- i () ;;, В sToiv cjiy4ae ,), .:тпот ло О,1Я г/см с влажчрстью . - ;; при ГОрмообработ:G с 1И:таютсн ii к,о; гломеоать, кото- )1ри обжко рассы аюгся в KopaNi-5Я1-)1Ь1Й песок с )мие;п10й обьом сй клп(,сой, Сг-о/1оио rcnuitOj KiirpeMKO по Uli-;-КК.С VK V-pQiivn для Tti рКООб Dfl ОТКИ ч выдepжки i ::1учае объемна; vjacca керамзита отся аа величи1 у ЬX О.ОВг/сьЛ ..iLX;6;)a5oTKe свыше 10ч объемсса керамзита ст11би1 изируется на уровне. Mijr Ю ВреыгЧИ рр,о;.6рапптчи сосгопляет 1-1 U Чг Пример 2 , Проверку процесса ЛЛообработкк проводили в заводских i;n 1автимановском кирп1-нf oaixofin. Готовят сырцовьв гранулы ,;::то О сырья : удеевского место:ле1; Ш с дтзрльного тоггл}та количестве 1 .,.- мае. %, Гранулы подсуакл- }1 суиглльном барабане до остатсчHj;arH 16% ;г направляют в промежуiiy-o емкость iin термообработку при VpaTvpe в течсгше О, 1, Ю -м )авляют в обч;игов 1о печь. Показатели Влажность гранул ,при термообработке, вес.% Температура при термообработке, С Производительностьобжигов ей печи по полуфабрик ту, Вы код керамзитаиз печи, Объемная насыпная масса керамзита, кг/м что при п мообработ I объем 8 С увеп11чекием времени терктообработки до 10ч объемная насыпная , масса керамзита понижается до 485 кг/м марка 550. Полученный керамзит в разломе имеет более мепкопористую структуру. Расчеты показывают, что при проиэводстве 86 тыс. м- керамзита экономический эффект может составить 5676 руб. Положительный эффект термообработки сырцовых грану объясняется тем, что в течение определенного времени при высоких температ фах происходит перераспреде леяие жшкйх органических добавок в более мелкие поры глинистых гранутг. Формула изобретения Способ изготовления керамзита путем приготовления сырьевой смеси с жидкой органической добавкой, формования сырцовых гранул, сушки их, предварительной термообработки и обжига, отличающийся тем, что, с целью снк-« жения объемного веса керамзита при использовании средне- и слабовспучивающихся глин в с влажностью более 20% и увеличения производительности печи, сушку сырцовых гранул осуществляют по остаточной влажности 7-16 %, а предварительную термообработку - при температуре 4О-1ОО°С в течение 1-10 ч. Источники информации, принятые во внимание при экспертизе 1. Онацкий С. П. Производство керамзига. М., Сгройиздаг, 1962, с. 98-1О7. 2« Онацкий С L Производство керамзита, М,, Стройиздат , 1971, с, 116120 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления керамзита | 1982 |

|

SU1058931A1 |

| Способ изготовления керамзита | 1976 |

|

SU585138A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КЕРАМЗИТА | 1999 |

|

RU2158243C1 |

| СПОСОБ ПОЛУЧЕНИЯ КЕРАМЗИТА | 2008 |

|

RU2397963C2 |

| СПОСОБ ПРОИЗВОДСТВА КЕРАМЗИТА | 1991 |

|

RU2045490C1 |

| СПОСОБ ПОЛУЧЕНИЯ КЕРАМЗИТА | 1996 |

|

RU2112758C1 |

| Способ производства керамзита | 1978 |

|

SU833808A1 |

| Способ изготовления керамзита | 1979 |

|

SU827456A1 |

| Способ получения керамзита | 1979 |

|

SU775086A1 |

| Способ изготовления керамзита | 1977 |

|

SU692805A1 |

Авторы

Даты

1981-07-07—Публикация

1979-02-14—Подача